- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

Wytwarzanie addytywne ceramiki (AM) w ostatnich latach zyskało duże zainteresowanie dzięki wysokiemu wykorzystaniu materiału, krótkim cyklom produkcji, doskonałej dokładności kształtowania oraz możliwości wytwarzania skomplikowanych elementów ceramicznych w małych seriach. To powoduje, że jest...

Skontaktuj się z nami

Wytwarzanie addytywne ceramiki (AM) w ostatnich latach zyskało duże zainteresowanie dzięki wysokiemu wykorzystaniu materiału, krótkim cyklom produkcji, doskonałej dokładności kształtowania oraz możliwości wytwarzania skomplikowanych elementów ceramicznych w małych seriach. To powoduje, że jest szczególnie atrakcyjne dla produkcji niestandardowej. Mimo jej zalet, wytwarzanie addytywne ceramiki napotyka jednak istotny problem na drodze do industrializacji: powstawanie wad takich jak pęknięcia i porowatość , które znacząco utrudniają zapewnienie integralności konstrukcyjnej i właściwości mechanicznych elementów ceramicznych.

Wśród różnych wad, pęknięcia wyróżnia się jako najważniejszy problem ograniczający praktyczne zastosowanie wytwarzania addytywnego ceramiki. Pęknięcia mogą znacznie osłabić komponenty ceramiczne i często wynikają z naprężeń resztkowych oraz złożonego zachowania termicznego charakterystycznego dla procesu AM.

Techniki wytwarzania addytywnego ceramiki można ogólnie podzielić na pośrednie i bezpośrednie metody, w zależności od tego, czy wymagane jest przetwarzanie wtórne.

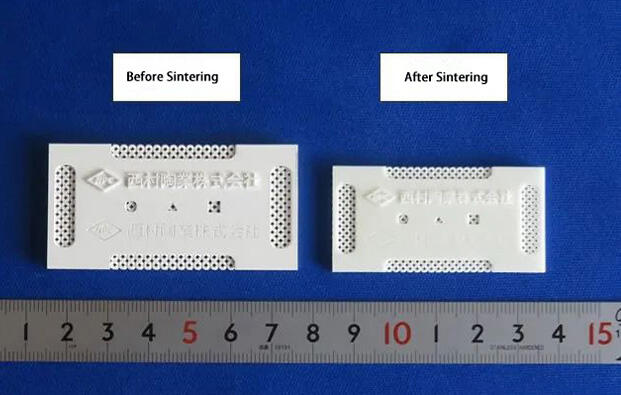

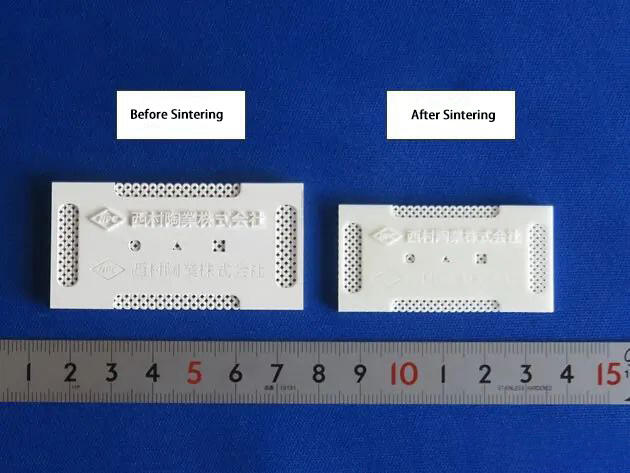

Pośrednie wytwarzanie addytywne ceramiki zwykle obejmuje formowanie polimeru wypełnionego materiałem ceramicznym, a następnie usunięcie spoiwa i spiekanie , podczas których powstają większość pęknięć.

Bezpośrednia AM ceramiczna , z kolei, wykorzystuje wiązki laserowe lub elektronowe o wysokiej energii, które selektywnie topią i utwardzają proszki ceramiczne. Powoduje to ekstremalne gradienty temperatur i szybkości chłodzenia , generując naprężenia termiczne, skurczowe i resztkowe, które prowadzą do różnych typów pęknięć.

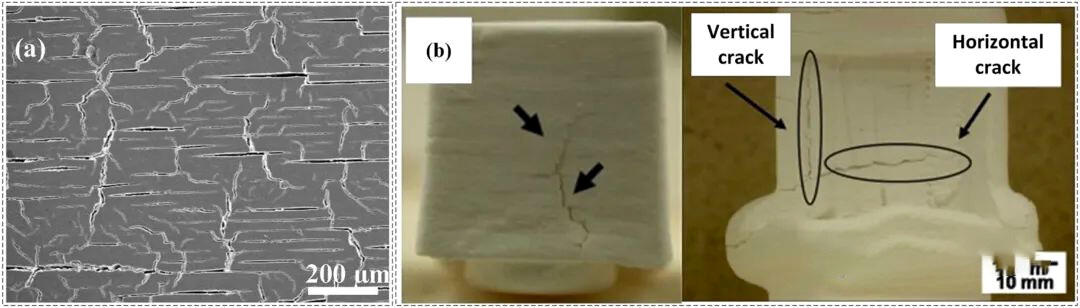

W pośredniej addytywnej produkcji ceramiki pęknięcia są zazwyczaj klasyfikowane według etapu ich powstawania:

Pęknięcia formowania powstają podczas kształtowania ciała zielonego, często na skutek przekroczenia wytrzymałości spoiwa przez naprężenia skurczowe. Są one zazwyczaj małe, występując jako poziome lub krzyżakowe mikropęknięcia w skali nano- do mikro-.

Pęknięcia spiekania powstają podczas obróbki w wysokiej temperaturze. Te pęknięcia są szersze, mają losowy kierunek i mogą być poprzeczne, podłużne lub ukośne, znacząco wpływając na właściwości mechaniczne.

Dalsza klasyfikacja obejmuje:

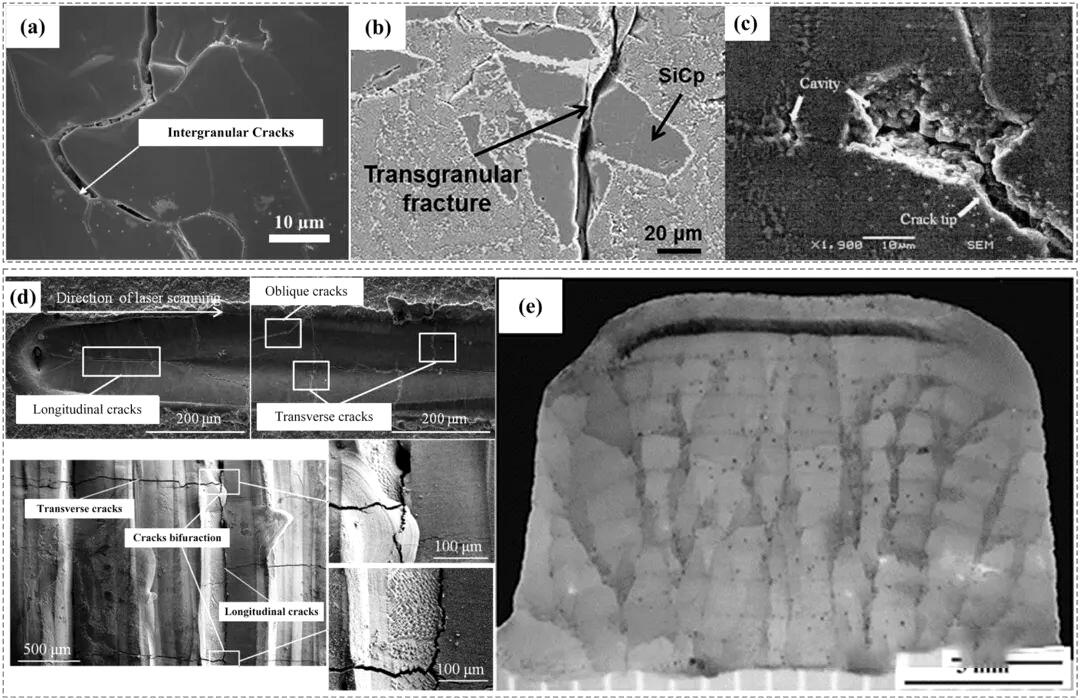

Mikropęknięcia , zazwyczaj występujące wzdłuż granic ziaren lub wokół porów. Mogą one występować jako pęknięcia międzyziarniste lub wewnątrzziarniste oraz mogą się rozgałęziać lub odchylać w zależności od pochłaniania energii podczas propagacji.

Makropęknięcia , które są bardziej widoczne i zazwyczaj rozprzestrzeniają się wzdłuż stref osłabionych w materiale, często powstając przy miejscach porów z powodu koncentracji naprężeń.

Pęknięcia w pośredniej addytywnej produkcji ceramiki: (a) Powstawanie pęknięć; (b) Pęknięcia spieczkowe.

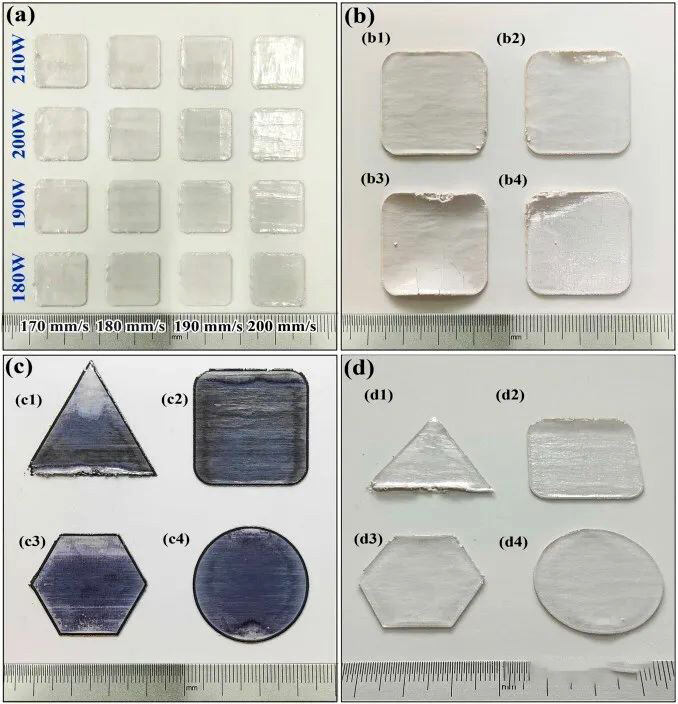

Porównanie pośredniej addytywnej produkcji ceramiki przed i po spiekaniu

W bezpośrednia AM ceramiczna , makrospękania zwykle powstają w dwóch orientacjach:

Spękania poprzeczne , prostopadle do kierunku skanowania wiązką laserową.

Spękania podłużne , równoległe do kierunku skanowania.

Często powstają one na granicy między naniesionymi warstwami a niespalonym proszkiem, rozciągając się wewnątrz i tworząc czasem wzory ukośne. W systemach zasilanych proszkiem, pęknięcia często pojawiają się w centrum lub przy bokach warstwy napawanej. Region centralny wykazuje zazwyczaj krótkie, gęste spękania podłużne, podczas gdy obszary brzegowe mogą cechować się głębszymi, bardziej odosobnionymi pęknięciami.

Pęknięcia w bezpośredniej wytwarzaniu addytywnym ceramiki: (a-c) Mikropęknięcia; (d-e) Makroskopijne pęknięcia.

Chociaż ostatnie postępy rozszerzyły możliwości ceramiki w AM, produkcja dużych, bezpękniowych komponentów pozostaje trudna. Kluczowe utrudnienia obejmują:

Obecne modele są głównie empiryczne i opierają się na progach naprężeń resztkowych, dostarczając ograniczonych informacji dla różnych materiałów i technik. Uniwersalne kryterium pęknięcia musi uwzględniać energię granic ziaren, wiązania atomowe i energię powierzchniową porów – co stanowi skomplikowane zadanie dla systemów wieloskładnikowych.

Ewolucja przestrzenna i czasowa pęknięć jest trudna do uchwycenia eksperymentalnie. Wymagane są zaawansowane symulacje wieloskalowe (np. metoda elementów skończonych plastyczności krystalicznej, metody pola fazowego), aby dokładnie przewidzieć inicjowanie i wzrost pęknięć w warunkach wielofizycznych.

Skrajne gradienty temperatur są nieodłącznym elementem bezpośredniej AM, przez co trudno uniknąć powstawania pęknięć. Mimo metod takich jak przedgrzewanie i asystencja ultradźwiękowa służyły złagodzeniu stresu, ich skuteczność jest ograniczona. Pojawiające się osadzanie z wykorzystaniem wielu pól energetycznych , łączące kontrolę temperatury, ciśnienia i wibracji, wykazuje potencjał w tłumieniu powstawania rys w dużych elementach ceramicznych.

Łącząc technologie monitorowania w czasie rzeczywistym (np. tomografię rentgenowską, termografię podczerwoną) z Sztuczna inteligencja i uczenie maszynowe może zrewolucjonizować wykrywanie i zapobieganie wadom. Analizując dane in-situ i integrując je z modelami predykcyjnymi oraz systemami feedbackowymi, parametry procesu można dynamicznie optymalizować, aby tłumić powstawanie rys przed ich eskalacją.

Wytwarzanie addytywne ceramiki stanowi przełomową drogę do produkcji zaawansowanych materiałów ceramicznych, jednak powstawanie rys pozostaje głównym utrudnieniem w jej zastosowaniu przemysłowym. Mimo że cechy morfologiczne rys są dobrze udokumentowane, mechanizmy ich powstawania znacznie różnią się pomiędzy metodami pośrednimi i bezpośrednimi.

Zrozumienie pochodzenia, propagacji i tłumienia pęknięć będzie kluczem do odblokowania pełnego potencjału AM ceramiki. Trwające badania łączące materiałoznawstwo, inżynierię procesów i inteligentne monitorowanie są istotne dla pokonania tego problemu i przeniesienia AM ceramiki do powszechnego zastosowania przemysłowego.