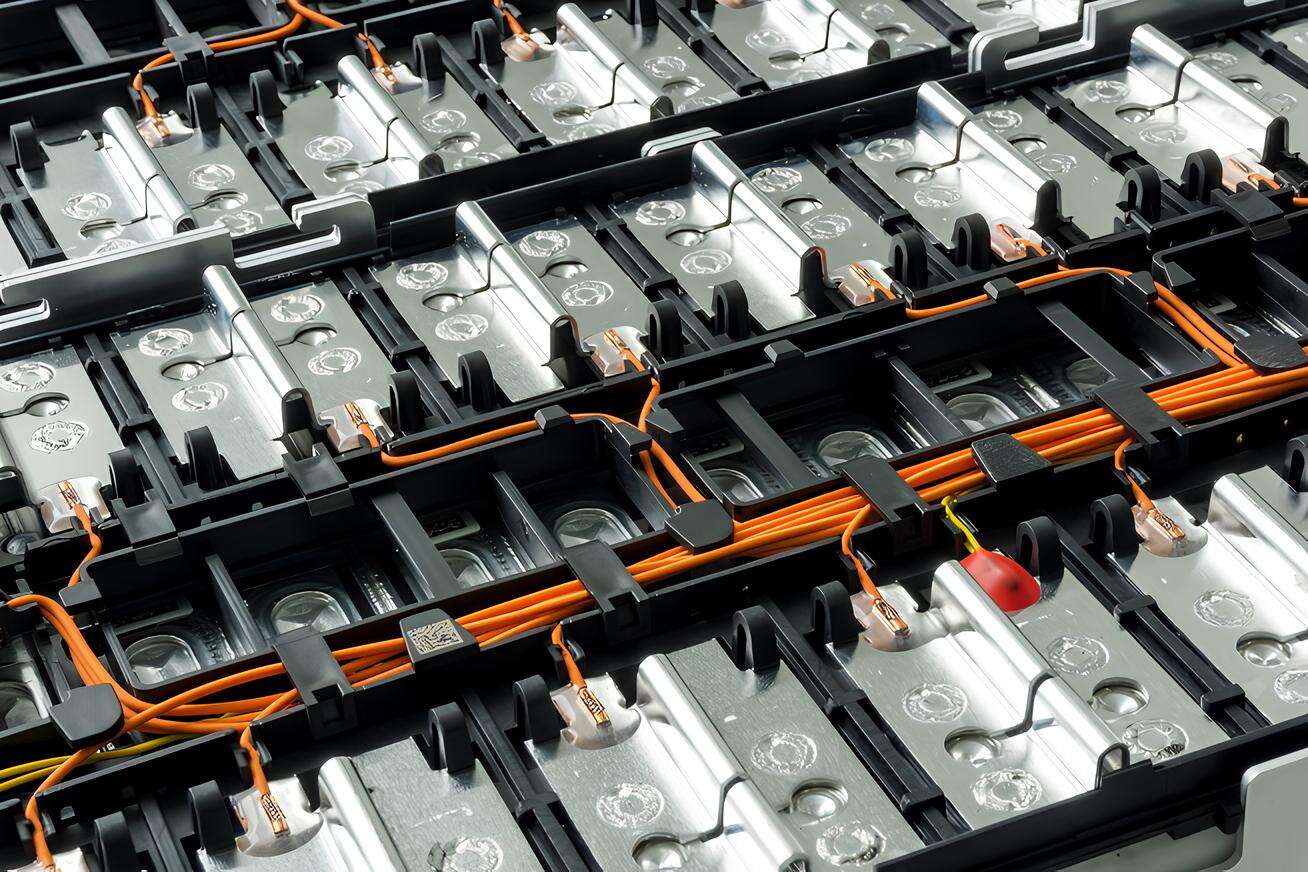

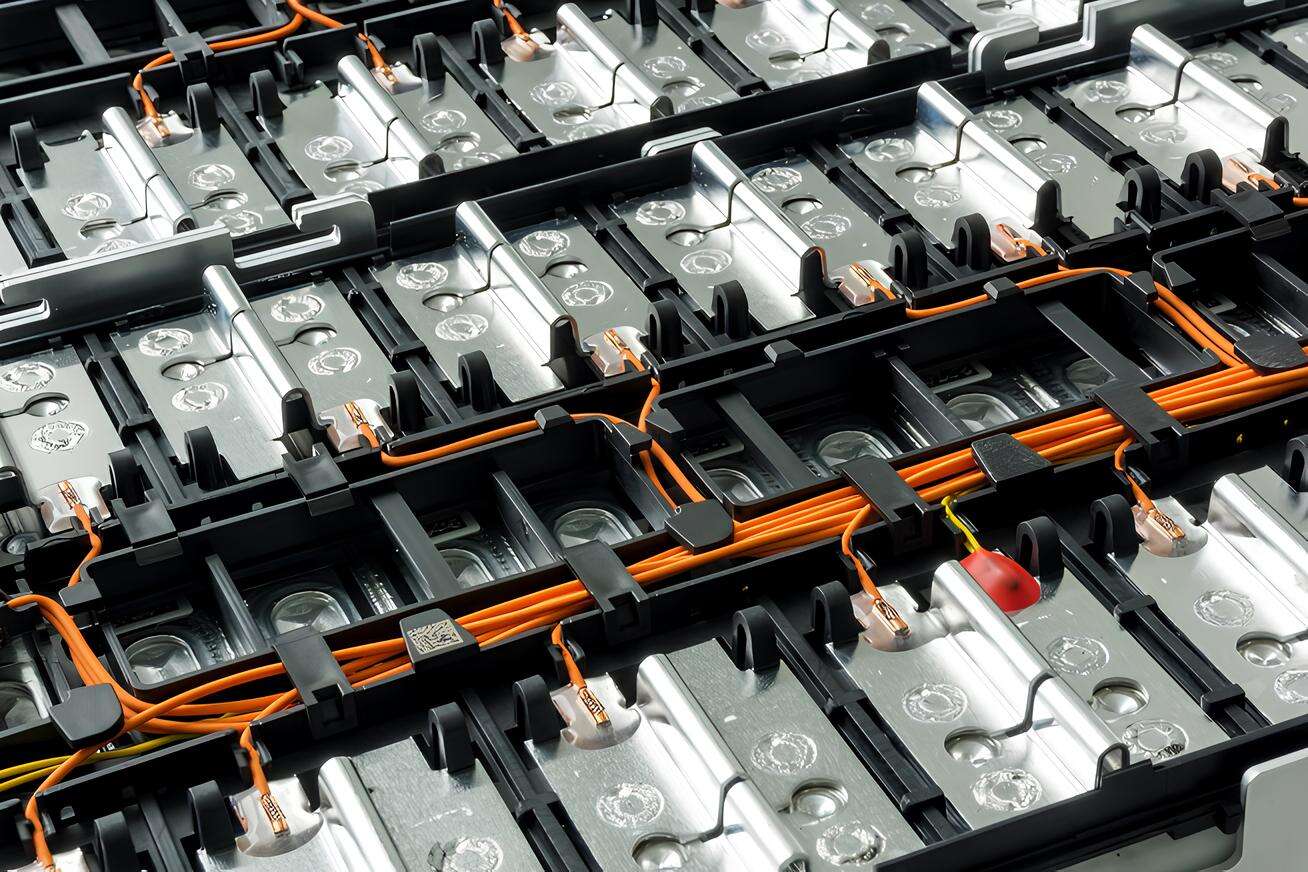

Als de kerncomponent van de meeste elektrische voertuigen moeten prismatische accupacks duizenden laad-ontlaadcycli, extreme temperaturen en continue trillingen weerstaan. Hun dunne aluminium- en koperbeentjes zijn zeer gevoelig voor beschadiging, maar moderne

laserlassen technologie kan precisie-fusie voltooien in slechts 100 milliseconden. Het beschermt de gevoelige chemische componenten binnenin de batterij, terwijl geautomatiseerde systemen tientallen hoogwaardige lassen per minuut kunnen uitvoeren. Dit artikel beschrijft de optimale industriële lasoplossingen voor prismatische batterijen en laat zien hoe vezellastechnologie batterijen veiliger, duurzamer en geschikt voor massaproductie maakt.

I. Vezellassen: De industrievoorkeur voor het lassen van prismatische batterijen

Op het gebied van het lassen van prismatische batterijen hebben vezellasersystemen traditionele oplossingen zoals weerstandlassen volledig overtroffen en zijn ze wereldwijd de standaardkeuze geworden in productieworkshops vanwege hun absolute voordelen qua snelheid, precisie en betrouwbaarheid. Hun kernsterktes komen tot uiting in vijf cruciale dimensies:

1. Ultrasnel lassen, productie-efficiëntie opnieuw vormgegeven

Vezellasers kunnen meer dan 12 verbindingen per seconde voltooien (720 lassen per minuut), wat 3 tot 4 keer sneller is dan weerstandlassen. Voor fabrieken die jaarlijks 100.000 batterijpacks produceren, kan dit snelheidsvoordeel de productietijd met 65%-75% verminderen, waardoor de arbeidskosten aanzienlijk dalen en de terugverdientijd wordt versneld, perfect afgestemd op de behoeften van grootschalige massaproductie.

2. Precisie op micronniveau, zorgt voor consistentie in het lassen

De laserstraal kan worden geconcentreerd tot een vlek met een diameter van 0,1 millimeter, waarbij de thermische afwijking binnen ±2% wordt gehouden. Of het nu gaat om het lassen van nikkelstrips of busbars, het levert stabiele en betrouwbare resultaten op. Deze hoge precisie houdt de contactweerstand onder de 0,1 milliohm en beperkt het verlies aan batterijcapaciteit tot minder dan 0,3%, veel beter dan het 2%-5% capaciteitsverlies van traditionele methoden, en elimineert kwaliteitsverschillen fundamenteel.

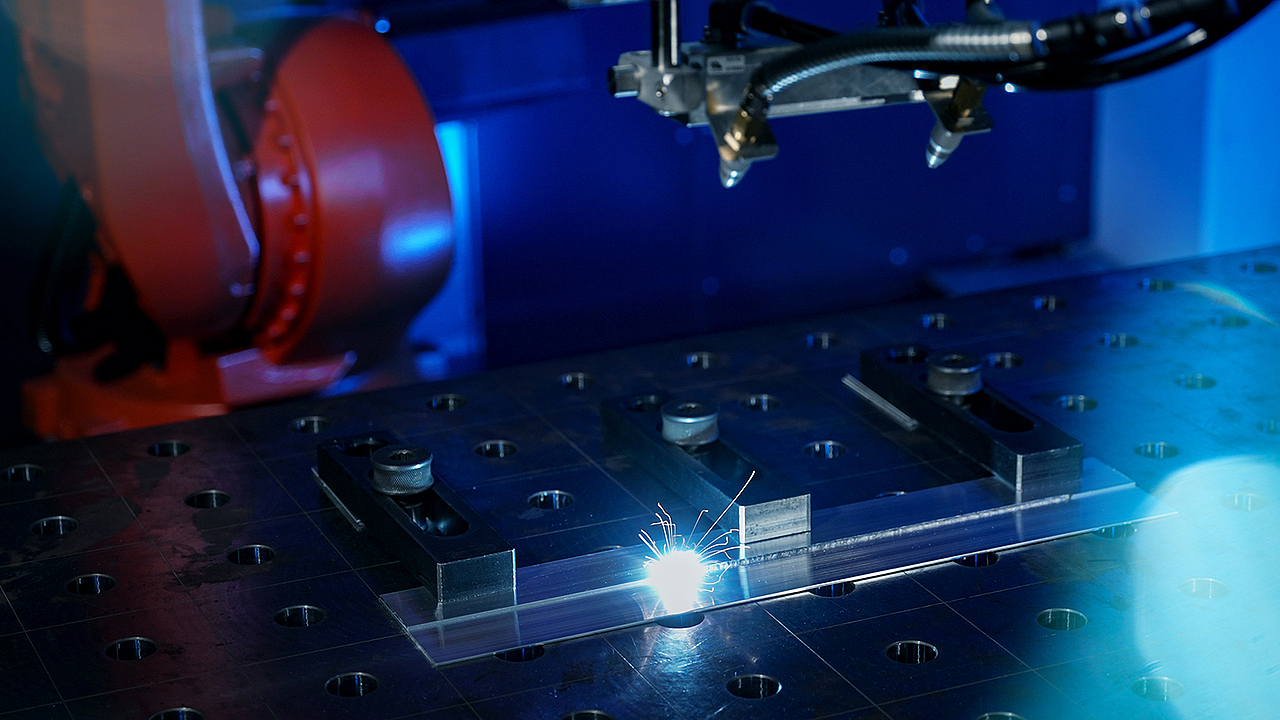

3. Naadloze geautomatiseerde integratie, verbetert de opbrengst

Moderne geautomatiseerde batterijlasystemen integreren lichte laserhoofden met robots met visiegeleiding om een gesloten real-time bewakingssysteem te bouwen. Het systeem kan lasfouten detecteren binnen 50 milliseconden, wat zorgt voor een eerste-keer-goed-productie van 99,7%-99,9% in productieomgevingen met hoge volumes, en stabiele output van hoogwaardige producten zonder menselijke tussenkomst mogelijk maakt.

4. Lage-impendantieverbindingen, optimaliseren van batterijprestaties

Lage-weerstandverbindingen gevormd door laserslassen kunnen het algehele rendement van batterijpacks verhogen met 1,2%-1,8%. Deze technologie is toegepast in mainstream batterijoplossingen zoals de Tesla 4680 en CATL Kirin Architecture. Dergelijke verbindingen blijven stabiel na meer dan 5.000 laad-/ontlaadcycli, waardoor 7-12 mijl bereik wordt toegevoegd aan 100kWh batterijpacks zonder wijziging van de chemische samenstelling van de batterij.

5. Microscopische warmtebeïnvloede zone, bescherming van de batterijstructuur

Fiber Laser Welding voltooit de fusie in slechts 50-100 milliseconden, waardoor de warmtebeïnvloede zone wordt beperkt tot een microscopisch bereik van 0,15-0,3 millimeter. Dit beschermt effectief de gevoelige scheidingslagen en elektrolyten binnenin de batterij tegen thermische schade. De uiteindelijke lassterkte is doorgaans 15%-25% hoger dan die van het basismateriaal, wat de structurele stabiliteit van de accu aanzienlijk verbetert.

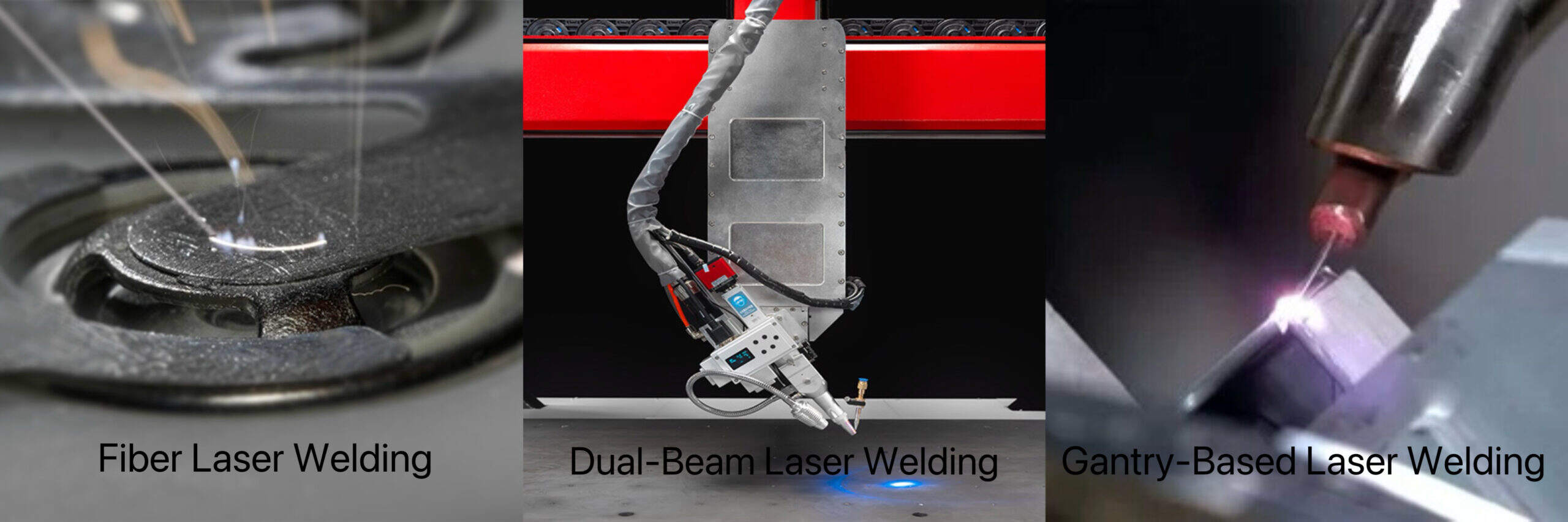

II. Drie kernlasertechnologieën: Aangepast aan verschillende productiebehoeften

Om tegemoet te komen aan de unieke structurele kenmerken en productie-uitdagingen van prismatische batterijen, zijn drie soorten laserlasertechnologieën mainstream geworden, die flexibel kunnen worden aangepast op basis van batterijontwerp, productievolume en kwaliteitseisen:

1. Vezellaserlasesystemen: Balans tussen veelzijdigheid en precisie

Dit systeem biedt sterke materiaalcompatibiliteit en is in staat meerdere materialen zoals koper, aluminium en nikkel op één platform te lassen. Het kan via software schakelen tussen 0,3 millimeter dikke aluminium platen en 0,5 millimeter dikke koperen busstaven zonder dat hardware vervangen hoeft te worden. Met een volledig vermogensspectrum van 500 W tot 6 kW, beschikt het over een straal kwaliteit M² < 1,1 en een gefocuste vlek diameter < 0,15 millimeter. De lage warmte-inbreng (15-25 J) beperkt de temperatuurstijging op 3 millimeter tot minder dan 15 °C, waardoor separatielagen en elektrolyten niet beschadigd raken. Voor verbindingen van verschillende metalen wordt de dikte van de brosse Al-Cu-laag beperkt tot 2-5 μm, waarbij de weerstand na 8.000 cycli onder 0,08 mΩ blijft, wat uitstekende stabiliteit aantoont.

2. Dubbele-stralen Laser Technologie: Efficiënte Afdichting voor Strikte Normen

Met een vermogensverdeling van 7:3 tussen de centrale straal en de ringvormige straal zorgt het voor diepe fusie en lekvrije afdichting, met een levensduur van de installatie van 10-15 jaar. Uitgerust met realtime monitoring van 2 milliseconden compenseert het dynamisch variaties in materiaaldikte en handhaaft de tolerantie van de afdichtbreedte binnen ±0,05 millimeter. Met een lasnelheid van 200-400 millimeter per seconde verkort het de cyclus tijd met 40%-50% en houdt de porositeit onder de 0,5%; het verlaagt ook de pieklastemperatuur met 80-120°C, waardoor de thermische belasting wordt geminimaliseerd. De heliumlekkagerate is zo laag als 1×10⁻⁹ mbar·L/s en wordt toegepast door toonaangevende fabrikanten zoals LG en Samsung SDI, en voldoet aan strikte industriële normen.

3. Lasersystemen op basis van portaalconstructie: De precisiekeuze voor het lassen van lange naden

Geoptimaliseerd voor het lassen van lange naden, bereikt het een positioneringsnauwkeurigheid van ±0,02 millimeter voor lassen van 200-600 millimeter, waardoor effectief spanninggeïnduceerde vervorming wordt voorkomen. Met een lasnelheid van 30-80 millimeter per seconde ondersteunt het enkelvoudig lassen van componenten met een dikte van 1,5-2,5 millimeter, wat zorgt voor stabiele diepdoorlassing. De apparatuur beschikt over uitstekende stijfheid met een herhaalbaarheid van ±0,01 millimeter, waardoor trillingsfouten die veel voorkomen bij robotarmen worden geëlimineerd; gecombineerd met een high-speedcamera van 5.000 beelden per seconde detecteert het inwendige defecten binnen 100 milliseconden, waardoor de productafkeurpercentage met 0,8% daalt, wat het geschikt maakt voor het lassen van wanddikke componenten of lange naden.

III. Kern technische aanpassingspunten voor prismatisch batterijlassen

De platte rechthoekige structuur van prismatische batterijen stelt unieke lasuitdagingen. Kwalitatieve lassystemen moeten voldoen aan vier kernvereisten: geautomatiseerde hoge snelheid, nauwkeurige straalaanvoer, materiaalveelzijdigheid en real-time monitoring.

1. Geautomatiseerde integratie met hoge snelheid, aangepast aan massaproductieritmes

Geautomatiseerde lassystemen moeten productielijnen met een hoge snelheid van 200-400 eenheden per uur ondersteunen, waarbij voermechanismen de positioneringstolerantie van de batterij binnen ±0,05 millimeter beheren. Het visiesysteem voltooit het scannen van labels in 150 milliseconden, waardoor omschakeling van de batterijcel binnen 2 seconden mogelijk is; online kwaliteitsinspectie analyseert de smeltzone in 120 milliseconden met behulp van AI-algoritmen, wat zorgt voor een first-pass yield van meer dan 99,5%, perfect afgestemd op het ritme van grootschalige massaproductie.

2. Nauwkeurige straalaanvoer, aangepast aan complexe lasscenario's

Het scansysteem is uitgerust met een galvanometer van 8.000 millimeter per seconde, waardoor de dimensionele dekking wordt vergroot. Het kan zowel aan eisen voldoen voor het lassen van zakbatterijen als van busbar-gelaste batterijmodules, met spotgroottes instelbaar tussen 0,1 en 0,8 millimeter. De realtime autofocusfunctie compenseert hoogtevariaties in 10 milliseconden, wat consistentie en precisie waarborgt bij het lassen op verschillende posities.

3. Grote materiaalveerkracht, aangepast aan lassen van meerdere materialen

Het systeem beschikt over metaalherkenning, die automatisch het vermogen met 30%-40% aanpast bij koper/aluminium verbindingen van verschillende metalen om de lasresultaten te optimaliseren. Het unieke "dubbele puls"-proces reinigt oppervlaktecoatings vóór de samensmelting, waardoor een zeer lage contactweerstand en spattenvrij lassen wordt bereikt, en stabiel hoogwaardige verbindingen worden geproduceerd voor zowel het lassen van nikkelstrips als verbindingen van verschillende metalen.

4. Realtime procesbewaking, waarborging van lasveiligheid

Meerdere sensoren werken synergetisch samen om parametercalibratie uit te voeren in 10 milliseconden; een fotodiodenarray bewaakt plasma-emissie om lasstabiliteit te garanderen; ultrasone detectie van 20-80 kHz identificeert poriedefecten groter dan 0,1 millimeter, en thermische beeldvorming beperkt de warmtebeïnvloede zone tot binnen 0,5 millimeter, waardoor de interne structuur van de batterij volledig wordt beschermd.

IV. Laserlassen versus traditionele oplossingen: Winnen met vijf kernvoordelen

In vergelijking met traditionele methoden zoals weerstandlassen, heeft laserlassen uitgebreide voordelen bereikt op het gebied van geleidbaarheid, flexibiliteit, mechanische spanning, afdichting en procesconsistentie, en is daarmee de industrienorm geworden:

1. Superieure geleidbaarheid, verbeterde batterijefficiëntie

De contactweerstand van lasverbindingen met laser is lager dan 0,05 milliohm, 40-60% lager dan bij weerstandspuntlassen. Een batterijpakket van 100kWh kan warmteverlies verminderen met 180-250W, waardoor het bereik per oplaadbeurt met 8-14 mijl toeneemt zonder de chemische samenstelling van de batterij te wijzigen.

2. Lassen zonder contact, aanpassing aan complexe structuren

Laserlassen is een proces zonder contact; de straal kan gemakkelijk ingesleten gebieden en smalle openingen bereiken die ontoegankelijk zijn voor de volumineuze elektroden van traditioneel weerstandslassen. Het straalleversysteem behoudt een precisie van 0,02 millimeter binnen een bereik van 200 millimeter, waardoor geen behoefte is aan complexe hoge-drukklemmingsystemen en zich aanpast aan de complexe structuur van prismatische batterijen.

3. Geen mechanische spanning, beschermt de integriteit van de batterij

Weerstandlassen vereist het aanbrengen van 50-200 psi druk, wat gemakkelijk dunwandige batterijen kan vervormen of interne scheidingswanden kan beschadigen. Daarentegen smelt laserlassen metaal via lichtabsorptie, zonder mechanische spanning gedurende het hele proces, waardoor de interne structuur van de batterij behouden blijft en de kwaliteitsafkeurring verlaagt met 35%-45%.

4. Hermetische afdichting, verlenging van de levensduur van de batterij

Een vochtgehalte van slechts 50 ppm kan de levensduur van de batterij verkorten met 30%. De robuuste smeltzone die wordt gevormd door laserlassen heeft een heliumlekkagesnelheid van minder dan 1×10⁻⁹ mbar·L/s, wat effectief vochtbinnendringing blokkeert, de stabiliteit van de elektrolyt beschermt en de levensduur van de batterij verlengt tot 12-15 jaar.

5. Stabiele processen, zorgen voor batchkwaliteit

Weerstandlaselokten slijten na 5.000-15.000 cycli, terwijl laseroptische componenten gedurende 3-5 jaar stabiel kunnen blijven werken met een prestatieafwijking van minder dan ±3%. Dit zorgt voor een consistente laskwaliteit tussen de eerste en de 500.000e accupakket, wat stabiliteit garandeert bij massaproductie.

Conclusie

Het kiezen van een geschikte lasoplossing voor prismatische batterijen is een strategische investering om de productie-efficiëntie te verbeteren, de levensduur van producten te verlengen en de marktconcurrentiepositie te versterken. Geconfronteerd met de prestatiegrenzen van traditionele lassystemen, verminderen geautomatiseerde lasersystemen, dankzij hun uiterst hoge precisie en snelheid, thermisch verlies aanzienlijk, verbeteren de productkwaliteit en versnellen de time-to-market. In een tijdperk waarin de prestaties van batterijen bepalend zijn voor marktsucces, zorgt een upgrade naar lasertechnologie ervoor dat uw productielijn toekomstbestendig is en wereldklasse batterijkwaliteit behoudt. Klaar om uw productieproces te revolutioneren? Neem nu contact met ons op voor een op maat gemaakte procesbeoordeling, en laat ons de perfecte lasoplossing ontwikkelen die aansluit bij uw productiedoelstellingen.