Het kiezen van de juiste geautomatiseerde

lasmachine voor batterijproductie draait niet om blind achter de nieuwste technologie aan te jagen—het is meer als het vinden van het perfecte stukje in een complexe puzzel, nauwkeurig afgestemd op uw productiebehoeften, budgetplannen en langetermijndoelen. De chemische samenstelling, productieschaal en toepassingsscenario's van verschillende batterijen bepalen de kernrichting van de lassoplossing. In dit artikel worden de belangrijkste selectiefactoren uitgesplitst, de voor- en nadelen van gangbare lasmethoden vergeleken, veelvoorkomende valkuilen voorkomen en zowel de efficiëntie als kwaliteit van de productielijn verbeterd.

I. Kernvereisten verduidelijken: Vastleggen van lasspecificaties op basis van batterijkarakteristieken

De eerste stap bij selectie is het nauwkeurig bepalen van uw behoeften, waarbij geschikte

lasmachine specificaties worden geselecteerd op basis van kernafmetingen zoals batterijtype, prestatie-indicatoren en snelheidsvereisten:

1. Bepaal prestatieparameters op basis van batterijtype

Batterijen voor verschillende toepassingen hebben aanzienlijk uiteenlopende eisen voor lasprestaties:

- Treksterkte: Het verbinden van oortjes bij kleine cilindrische batterijen vereist een treksterkte van 30–50 Newton; bij structurele busbar-lasverbindingen voor elektrische voertuigen stijgt dit naar 80–100+ Newton. Controleer altijd met trektesten na selectie.

- Weerstandsbeheersing: Elke lasverbinding in hoogstroombatterijpacks moet een weerstand onder de 100 μΩ hebben. Te hoge weerstand zorgt voor extra warmteontwikkeling, wat direct de levensduur van de batterij verkort.

- Afdichtingsprecisie: De afdichtingspen moet een druk kunnen weerstaan die hoger is dan 1,1 MPa, terwijl het veiligheidsdrukventiel moet openbarsten binnen het bereik van 0,4–0,7 MPa. Dit smalle venster kan alleen worden gehaald met zeer precieze lasmethoden.

2. Pas de lassnelheid aan op de productieschaal

De lassnelheid bepaalt rechtstreeks de productie-efficiëntie en dient flexibel te worden gekozen op basis van de doelstelling voor productiecapaciteit:

- Voor prismatische batterijen is de gebruikelijke snelheid op moderne productielijnen 200 mm/s; apparatuur langzamer dan 70 mm/s is alleen geschikt voor R&D-scenario's.

- Bij modulelassen kunnen professionele productielijnen 15 cellen/seconde halen, terwijl standaardlijnen opereren rond de 4 cellen/seconde. U kunt de benodigde apparatuursnelheid omgekeerd berekenen op basis van uw capaciteitsdoelstellingen.

- De meeste batterijlassen betreffen cirkelvormige lassen van 8 mm. Richt u op stabiliteit van de apparatuur tijdens continu gebruik onder deze specificatie om storingen door overbelasting te voorkomen.

3. Materiaalcombinaties bepalen de richting van het lasproces

Batterijkathodes zijn grotendeels van aluminium, anodes van koper, en lippen kunnen van nikkel, geplateeld staal, koper, aluminium of geplateerd koper zijn. Verschillende materiaalcombinaties beperken direct de keuze voor lasprocessen:

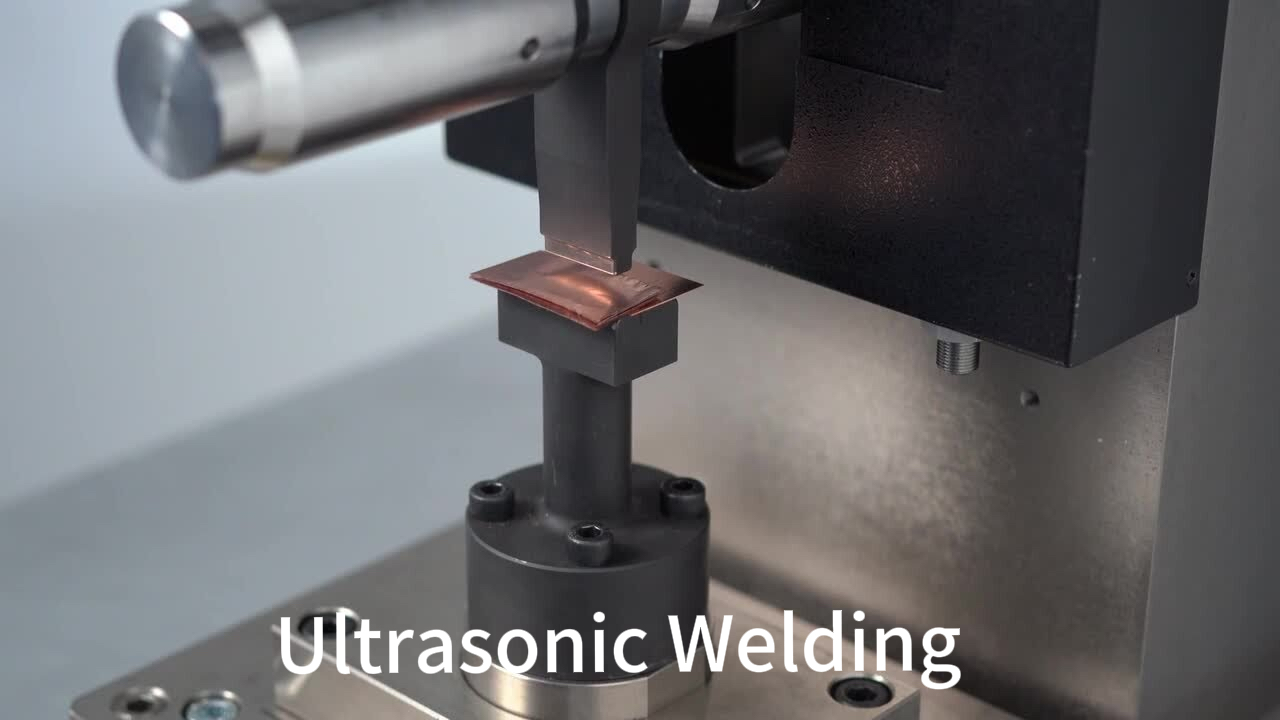

- Interne elektrodefoliën: Dun en gevoelig voor warmte; ultrasoon lassen is de enige optie om thermische schade te voorkomen.

- Koper-aluminium ongelijksoortige metaalverbindingen: Laserslassen is strikt verboden, omdat hierdoor brosse verbindingen ontstaan die onder trillingen gemakkelijk kunnen barsten. Gebruik ultrasoon lassen of weerstandlassen—vereisten die uitdrukkelijk zijn gespecificeerd in de meeste automobielindustrienormen.

- Gelijksoortige metalenparen (bijv. Cu-Cu, Al-Al): Bieden grotere flexibiliteit. Vezellaserslassen is het snelst; micro-TIG-lassen is geschikt voor dikke koperblokken; weerstandlassen voldoet aan de betrouwbaarheidseisen voor basislipverbindingen.

- Meerlagige gestapelde structuren: Laserslassen blinkt hier uit, aangezien het gemakkelijk meer dan 1,0 mm dikke meerlagige materialen kan doordringen. Weerstandlassen vereist complexe, op maat gemaakte krachtverlopen, waardoor de bediening lastig wordt.

4. Overtrekdikte beïnvloedt keuze van proces

Lassprocedures moeten worden aangepast op basis van de overtrekdikte:

- Nikkelfolies ≤ 0,18 mm: Weerstandspuntlassen is voldoende zonder speciale instellingen.

- Nikkelfolies 0,18–1,0 mm: Vereisen verfijning van de rand, insnijding of voorvorming om de stroomdoorgang en vorming van de lasknop te controleren.

- Materialen > 1,0 mm: Laserslassen is hierbij de voorkeur, aangezien het meerdere lagen in één beweging kan verbinden—ideaal voor het verbinden van omslagstapels met busbars.

- Lassen van dik koper: Micro-TIG-lassen is geschikt indien een enkele, solide lasknop vereist is.

II. Vergelijking van vier kernlassentechnologieën: Kies de optimale oplossing op basis van behoefte

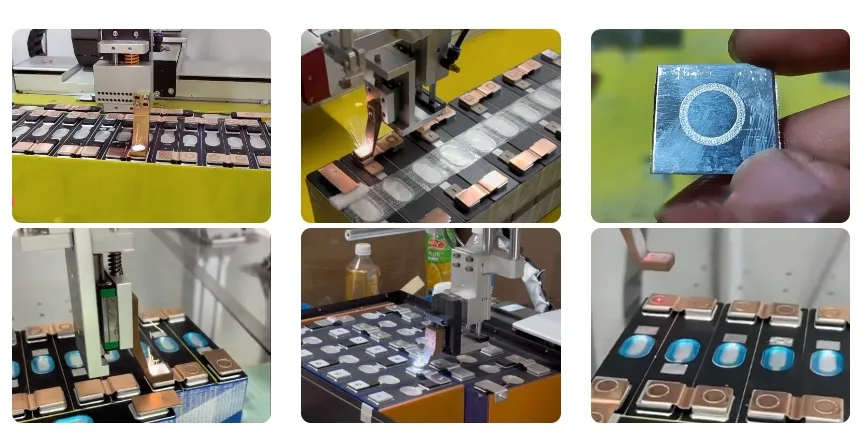

Moderne batterijproductielijnen maken voornamelijk gebruik van weerstandspuntlassen, ultrasoon lassen, laserlassen en andere technologieën. Elk heeft unieke voordelen voor specifieke toepassingen, waarbij een vergelijking nodig is op basis van individuele behoeften:

1. Weerstandspuntlassen: De standaardoplossing voor basisverbindingen van lippen en aansluitklemmen

Weerstandspuntlassen comprimeert metalen onderdelen met hoge druk en voert een hoge stroom door om in milliseconden lasverbindingen te vormen. Het is kosteneffectief, eenvoudig in bediening en wijdverspreid gebruikt voor het verbinden van batterijlippen en aansluitklemmen. Moderne systemen regelen nauwkeurig de grootte van de smeltknop en monitoren het lastoedruk in real time, maar ondervinden last van elektrode-slijtage en mogelijke buigvervorming van dunne materialen. In EV-batterijpacks wordt weerstandspuntlassen vaak gecombineerd met structurele lijm om een balans te creëren tussen langdurige sterkte en vochtweerstand.

2. Ultrasoon lassen: De enige keuze voor het lassen van dunne folies

Ultrasone lassen verbindt dunne, warmtegevoelige elektrodefoliën via trillingen zonder smelten, wat snelle, schone en automatiseerbare voordelen biedt — het is de verplichte keuze voor het voorlassen van interne elektrodefoliën. Het kent echter beperkingen bij dikke stapels en combinaties van meerdere materialen. De gangbare oplossing is "hybride lassen": ultrasoon lassen voor het voorlassen en laserlassen voor de definitieve verbindingen, zodat de verbindingsterkte en ontwerpvrijheid gewaarborgd blijven.

3. Laserlassen: De marktleider in hoogwaardige, hoge-snelheidsscenario's

Laserlassen is een snel groeiende technologie vanwege de voordelen van contactloos werken, geen verbruiksmaterialen en onderhoudsarmoede, met als kernvoordelen:

- Snelheid: 5 tot 10 keer sneller dan traditionele technologieën, geschikt voor grootschalige massaproductie.

- Compatibiliteit: Vezellasers verwerken efficiënt koper, aluminium, nikkel, staal, etc.; blauwe/groene lasers verbeteren de absorptieverhoudingen voor koper/aluminium verder, waardoor de laskwaliteit wordt geoptimaliseerd.

- Flexibiliteit: Pulsed lasers bieden strikte temperatuurregeling; continu-lasers maximaliseren de doorvoer; solderende of draadaanvoer-lasers verbinden ongelijke metalen of produceren dikke busbars zonder brosse verbindingen.

4. Snelkeuzetabel voor technologiematching

| Toepassingscontext |

Aanbevolen lasertechnologie |

Kernvoordelen |

Opmerkingen |

| Vooraf lassen van interne elektrodefoliën |

Ultrasoon lassen |

Geen thermische schade, geschikt voor dunne foliën |

Niet geschikt voor dikke stapels of ongelijke metalen |

| Definitief lassen van aansluitlippen voor dikkere gestapelde batterijen |

Laserlassen |

Sterke doordringing, betrouwbare verbindingen |

Wees voorzichtig bij koper-aluminium ongelijke verbindingen |

| Seam-lassen in grote volumes van prismatische batterijen |

Vezellaser/Blauwe laser |

Snelle snelheid, hoge stabiliteit |

Vooral geschikt voor ontwerpen met veel koper |

| Lassen van structurele behuizingsnaden |

Opzetpuntlassen |

Snelle snelheid, langetermijnduurzaamheid |

Combineren met lijmen voor vochtresistentie |

III. Belangrijke hulpfactoren: Details bepalen het selectiesucces

Naast kernvereisten hebben besturingsfuncties, energieverbruik en compatibiliteit met automatisering een groot effect op de langetermijngebruiksvriendelijkheid:

1. Besturingsfuncties onderscheiden apparatuurkwaliteit

Geavanceerde besturingsfuncties zijn cruciaal om laskwaliteit te waarborgen:

- DC-inverter weerstandslasmachines: Vereisen snelle, regelbare pulsen, real-time monitoring en polariteitsomkering. Geavanceerde systemen volgen elektrodekracht en verplaatsing; in hoogwaardige toepassingen (bijvoorbeeld aerospace-normen) is ondersteuning vereist voor formele Lassingsprocedurespecificaties (WPS).

- Laserslasmachines: Bieden aanzienlijke snelheidsvoordelen voor dunne laag batterijlassen met contactloze, verbruiksgoedvrije kenmerken. Controleer tijdens de selectie de precisie van temperatuurregeling en de procesmonitoringmogelijkheden.

2. Uitgebreide kostenoverwegingen

Kostenstructuren verschillen per lastechnologie:

- Laserslasmachines: Hogere initiële investering, maar geen verdere verbruikskosten; hogere lassnelheden verlagen op lange termijn de eenheidskosten voor productlassen.

- Weerstandslasmachines: Lagere initiële investering, maar terugkerende kosten voor elektrodevervanging.

- Ultrasone lasmachines: Gemiddelde initiële en onderhoudskosten, alleen nodig bij specifieke materiaaleigenschappen.

Conclusie

Het kiezen van een geautomatiseerde lasmachine voor de productie van batterijen hangt af van "aanpassing" in plaats van "nieuwigheid". Eerst dient u het type batterij, materiaalcombinaties, productiesnelheid en kwaliteitseisen duidelijk te stellen. Vervolgens kunt u mainstream lastechnologieën vergelijken op basis van toepassingsscenario's, waarbij kosten en langetermijngebruik worden overwogen. Wij raden aan om demonstraties van apparatuur aan te vragen om echte productieknelpunten te simuleren, en om advies in te winnen bij experts die bekend zijn met uw batterijtype. Alleen een op uw behoeften afgestemde lasmachine kan de productie-efficiëntie daadwerkelijk verhogen. Voor verdere verfijnde selectieplannen, neem contact op met professionele teams voor op maat gemaakt advies.