I. コア背景と技術的優位性 業界の課題:従来のレーザーマーキングは治具による位置決めに依存しており、手作業の介在が多く、効率が低く、熟練作業員に対する要求が高い。

お問い合わせ

I. コア背景と技術的優位性

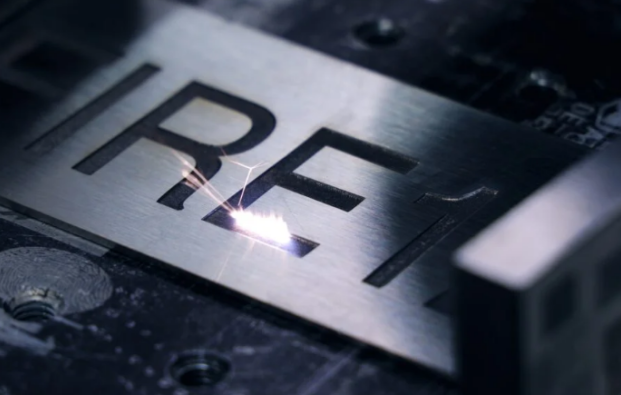

業界の課題: 伝統的 レーザーマーキング 治具による位置決めに依存しているため、手作業の介在が多く、効率が低く、熟練作業員に対する要求が高い。また、小型製品や不規則な形状の製品のマーキングニーズへの対応も困難である。

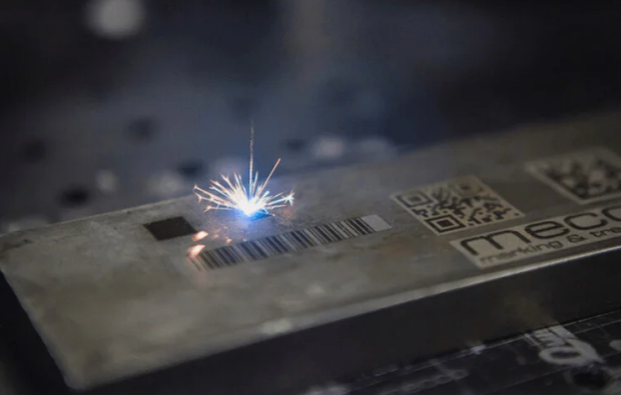

技術的ブレークスルー: 視覚位置決め レーザーマーキング 技術は電気機械式CNC、光エレクトロニクスおよびコンピュータ技術を統合しています。マーキングはビジョンシステムによって支援され、治具の必要がなくなり、製品を任意の位置に配置可能となり、検出、位置決め、マーキングの一貫した処理を実現します。

コアバリュー: マーキング精度と加工効率を向上させ、人件費および設備投資を削減し、さまざまな業界の生産シナリオにおける自動化ニーズに対応します。

II. 装置設計および主要技術

全体構造: レーザー マーキング装置(ファイバーレーザー、ガルバノメーター、反射鏡など)およびビジョン位置決めシステム(産業用カメラ、レンズ、LED光源など)で構成されており、設置面積が小さく、コンパクトな構造です。

光学経路とビジョンの連携:45°反射鏡設計を活用し、レーザー光線を反射させて被加工物に照射します。産業用カメラがリアルタイムでレーザーの位置を取得・特定し、座標変換を通じて高精度なマーキングを実現することで、人的誤差を低減します。

ハードウェア選定:設備の安定性とマーキング効果を確保するため、ファイバーレーザー(高電光変換効率)、Hikvision産業用カメラ(3072×2048解像度)、Golden Orangeマーキングカードを採用しています。

ソフトウェア機能:画像取得、認識および位置決め、座標変換、レーザーマーキングの4つの主要モジュールを含みます。テンプレートマッチングや輪郭抽出などのアルゴリズムをサポートしており、操作が簡単です。

III. 試験、検証および適用結果

精度性能: マーキング セラミック製品に対する試験により、視野中心部での最小マーキング誤差はわずか0.027mmです。全体的な誤差は許容範囲内に抑えられており、従来の機械式位置決めマーキング装置よりも高い精度を実現しています。

応用上の利点:円形、方形、不規則な形状の製品に適応可能。位置決めトレイや治具が不要で、加工サイクルを短縮可能。特に小型製品の高効率マーキングに最適です。

Dmk レーザー機器分野に深く根ざした当社は、コアビジョン位置決め技術をレーザーマーキング製品ラインに統合しています。ビジョン位置決め機能を備えたレーザーマーキング装置は、「高精度、自動化、高適応性」という設計思想に完全に合致しており、ハードウェア選定や光学経路の最適化において業界特有のアップグレードを実現。製造業、電子部品、精密部品など、さまざまな分野のマーキングニーズに対応します。

従来のマーキング方法による低効率、精度不足、人件費の高騰といった課題にお困りの場合、お気軽にお問い合わせください Dmk 無料相談をご利用いただき、カスタマイズされたビジョンポジショニングレーザーマーキングソリューションを導入して、自動生産における新たな体験を実現してください!

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR