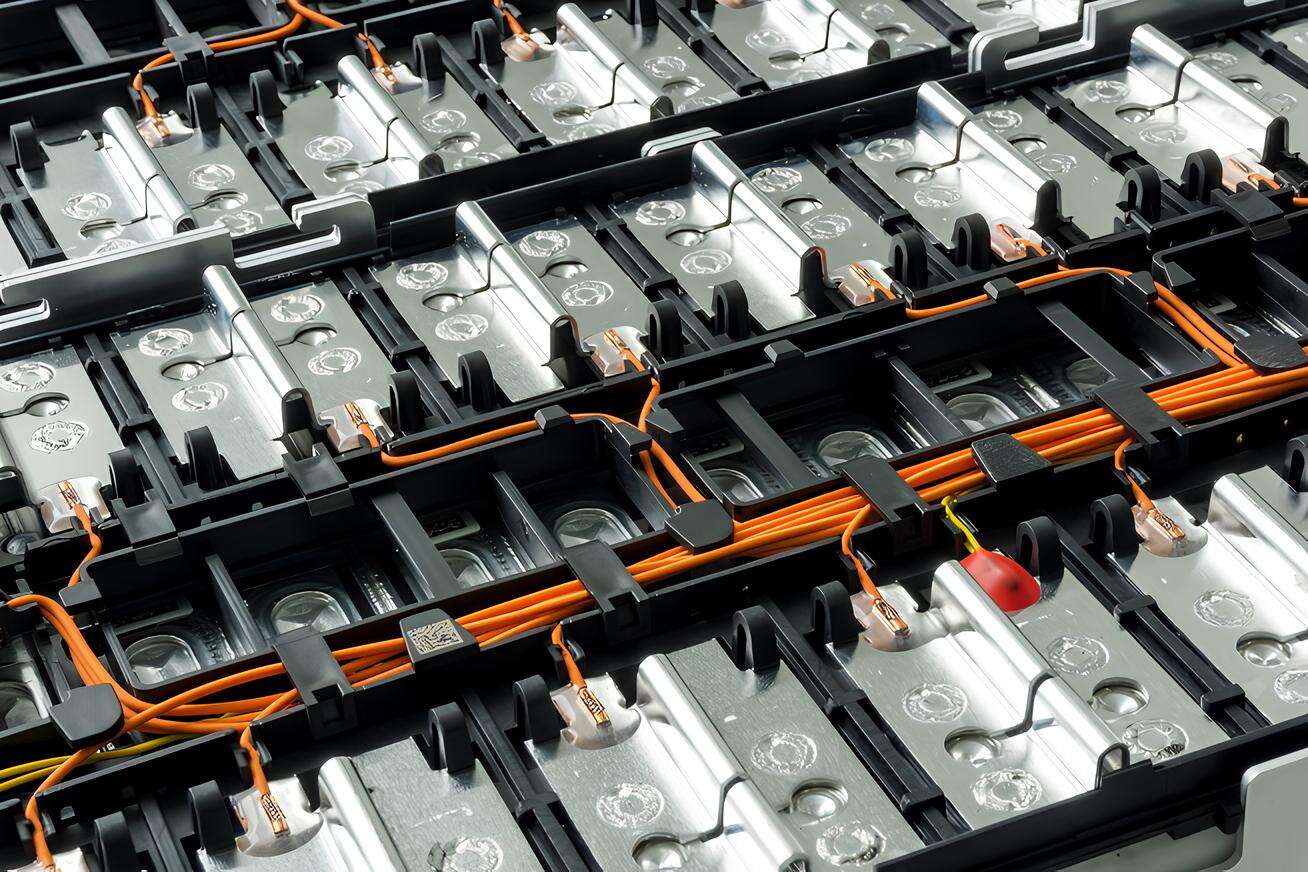

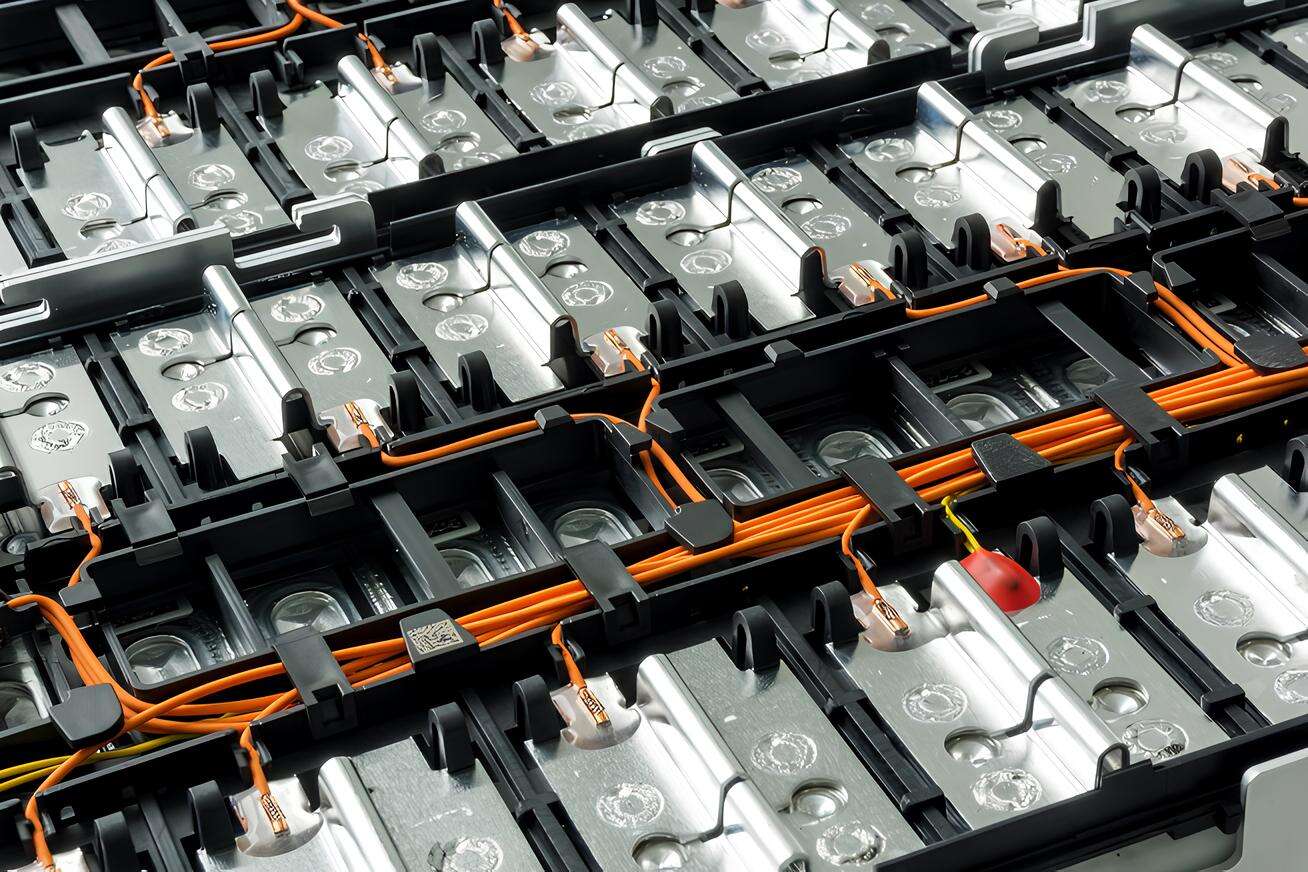

ほとんどの電気自動車(EV)の主要構成部品である角型バッテリーパックは、数千回の充放電サイクル、極端な温度変化、および継続的な振動に耐えなければなりません。その薄いアルミニウムおよび銅製タブは損傷を受けやすくなっていますが、現代

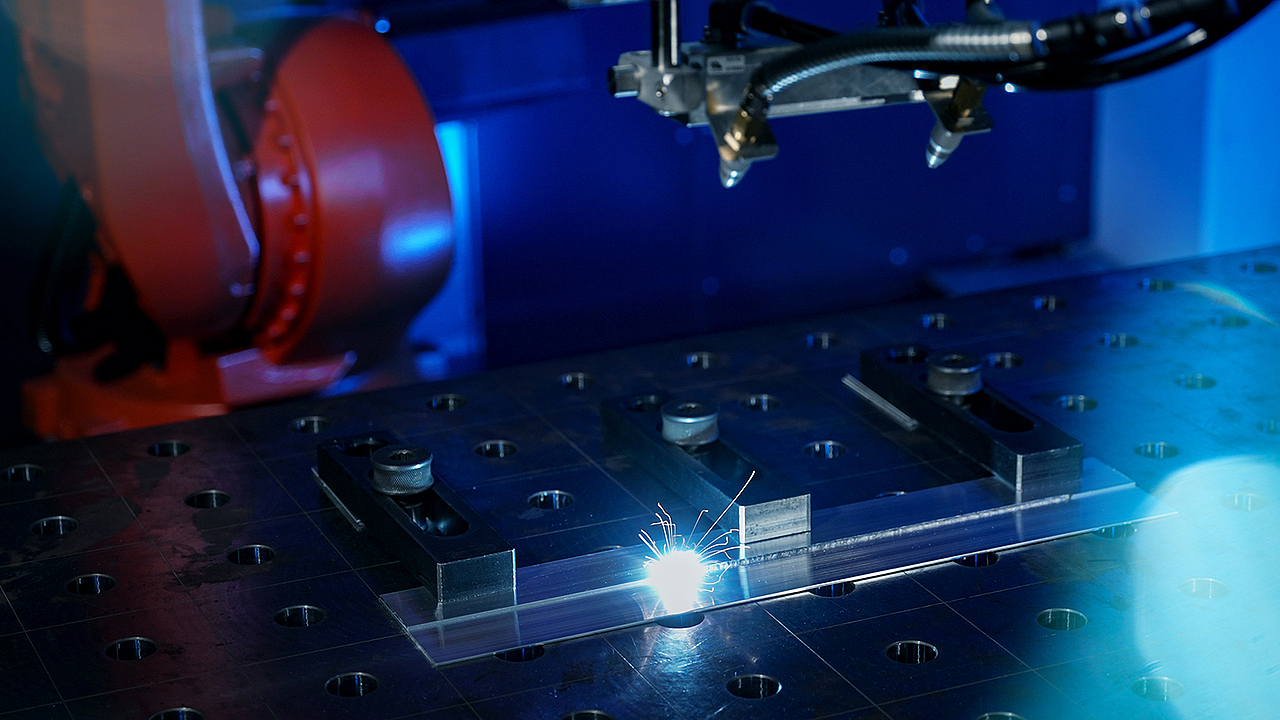

レーザー溶接 この技術はわずか100ミリ秒で精密な溶接を完了できます。バッテリー内部の化学成分を損傷から守りながら、自動化システムが毎分数十回の高品質な溶接を行うことを可能にします。本記事では角型バッテリー向けの最適な産業用溶接ソリューションについて詳しく説明し、ファイバーレーザー技術がいかにバッテリーをより安全で耐久性があり、大規模生産に適した状態にするかを明らかにします。

I. ファイバーレーザー溶接:角型バッテリー溶接における業界標準の選択

角型バッテリーの溶接分野において、ファイバーレーザー方式は抵抗溶接などの従来技術を完全に上回っており、速度・精度・信頼性という点での圧倒的優位性により、世界中の製造現場で主流となっています。その主な強みは以下の5つの重要な側面に現れています。

1. 超高速溶接による生産効率の革新

ファイバーレーザーは1秒間に12回以上の接続(1分間で720回の溶接)を完了でき、抵抗溶接に比べて3〜4倍高速です。年間10万台のバッテリーパックを生産する工場の場合、この速度の利点により生産時間を65〜75%短縮でき、労働コストを大幅に削減するとともに投資回収期間を加速させ、大規模な量産ニーズに最適に対応できます。

2. ミクロンレベルの精度で、溶接の一貫性を確保

レーザー光線は直径0.1ミリメートルのスポットに集束でき、熱的偏差を±2%以内に制御できます。ニッケル帯鋼の溶接であれバスバーの溶接であれ、安定した高信頼性の溶接結果を実現します。この高い精度により接触抵抗を0.1ミリオーム以下に保ち、電池容量の損失を0.3%未満に抑えることができます。これは従来の方法で見られる2〜5%の容量損失と比べてはるかに優れており、品質のばらつきを根本的に排除します。

3. シームレスな自動化統合による歩留まり向上

現代の自動バッテリー溶接システムは、軽量なレーザーヘッドとビジョンガイド付きロボットを統合し、クローズドループ型のリアルタイム監視システムを構築しています。このシステムは50ミリ秒で溶接欠陥を検出でき、大量生産環境において初回合格率を99.7%~99.9%に保ち、手動介入なしで高品質製品の安定した出力を実現します。

4. 低インピーダンス接続、バッテリー性能の最適化

レーザー溶接によって形成される低抵抗継手は、バッテリーパック全体の効率を1.2%~1.8%向上させることができます。この技術はテスラ4680やCATLキリンアーキテクチャなどの主流なバッテリーソリューションにすでに適用されています。このような継手は5,000回以上の充放電サイクル後も安定しており、バッテリーの化学組成を変更せずに100kWhバッテリーパックの航続距離を7~12マイル延長できます。

5. 微小な熱影響部、バッテリー構造の保護

ファイバーレーザー溶接 50〜100ミリ秒で溶接を完了し、熱影響部を0.15〜0.3ミリメートルという顕微鏡的な範囲に狭めます。これにより、バッテリー内部の敏感なセパレーターや電解質を熱的損傷から効果的に保護します。最終的な溶接強度は通常母材よりも15〜25%高く、バッテリーパックの構造的安定性を大幅に向上させます。

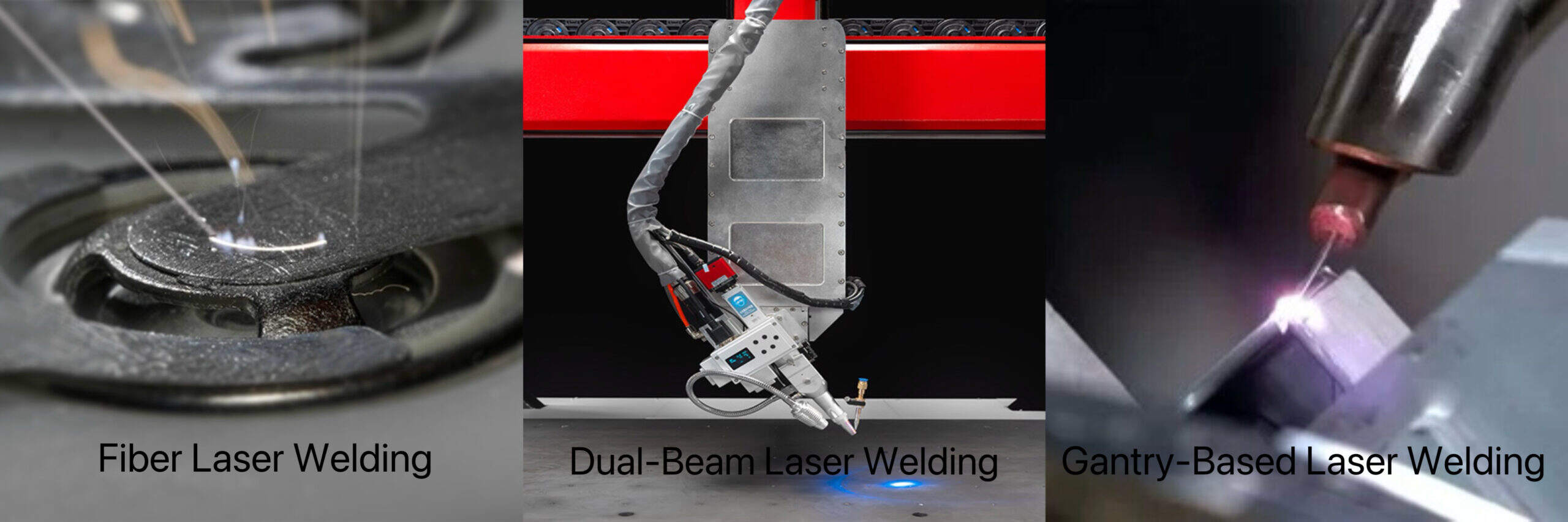

II. 3つの主要溶接技術:異なる生産ニーズへの対応

角型バッテリーの特有な構造的特徴と生産上の課題に対応するため、3種類のレーザー溶接技術が主流となっており、バッテリー設計、生産量、品質要件に応じて柔軟に選択・適応することが可能です。

1. ファイバー・レーザー溶接システム:汎用性と精度のバランス

このシステムは優れた材料互換性を備えており、銅、アルミニウム、ニッケルなど複数の材料を単一プラットフォーム上で溶接できます。ハードウェアの交換なしに、ソフトウェアで0.3ミリメートルのアルミニウム板と0.5ミリメートルの銅製バスバーの間を切り替えることが可能です。出力範囲は500W~6kWまでカバーし、ビーム品質はM²<1.1、集光スポット径は<0.15ミリメートルです。低熱入力(15~25J)により、3ミリメートル地点での温度上昇を15°C未満に抑え、セパレーターや電解質への損傷を回避します。異種金属接合においては、Al-Cuの脆い層の厚さを2~5μmに制限し、8,000サイクル後も抵抗値が0.08mΩ以下を維持し、優れた安定性を示します。

2. デュアルビームレーザー技術:厳しい規格に対応する高効率シーリング

中央ビームと環状ビームの間で7:3の出力分配を採用しており、深部溶け込みと漏れのないシール性を確保し、装置の耐用年数は10~15年です。2ミリ秒のリアルタイムモニタリングを装備しており、材料の厚さ変動に対して動的に補正を行い、シール幅の公差を±0.05ミリメートル以内に維持します。溶接速度は毎秒200~400ミリメートルで、サイクルタイムを40~50%短縮し、気孔率を0.5%以下に制御します。また、ピーク溶接温度を80~120°C低下させ、熱的影響を最小限に抑えます。ヘリウムリークレートはわずか1×10⁻⁹ mbar·L/sまで低減され、LGやSamsung SDIなどの主要メーカーにも採用されており、厳しい業界基準を満たしています。

3. ガンタリ型レーザー装置:長尺シーム溶接における高精度の選択

長尺溶接に最適化されており、200〜600ミリメートルの溶接に対して±0.02ミリメートルの定位精度を達成し、応力による変形を効果的に防止します。溶接速度は秒速30〜80ミリメートルで、1.5〜2.5ミリメートル厚の部品の単層溶接に対応し、安定した深溶け込みを確保します。装置は優れた剛性を持ち、繰り返し精度は±0.01ミリメートルで、ロボットアームに見られる振動誤差を排除します。また、秒間5,000フレームの高速カメラを統合しており、内部欠陥を100ミリ秒で検出でき、製品の不良率を0.8%低下させることから、厚肉部品や長尺溶接に適しています。

III. 角型バッテリー溶接における主要な技術的適応ポイント

角型電池の平面的で直方体の構造は、特有の溶接課題をもたらします。高品質な溶接ソリューションは、高速自動化、精密なビーム供給、素材への多様な対応性、リアルタイム監視という4つの主要要件を満たす必要があります。

1. 高速自動化の統合:大量生産のペースに適応

自動溶接システムは、毎時200~400ユニットの高速生産ラインに対応できなければなりません。フィーディング機構は、電池の位置精度を±0.05ミリメートル以内に制御します。ビジョンシステムは150ミリ秒でラベルのスキャンを完了し、電池セルの切り替えを2秒以内に実現します。オンライン品質検査ではAIアルゴリズムを用いて溶融領域を120ミリ秒で分析し、工程内合格率を99.5%以上に保ち、大規模な量産体制のペースに完全にマッチしています。

2. 精密なビーム供給:複雑な溶接シナリオに対応

スキャニングシステムには8,000ミリメートル/秒のガルバノメーターが装備されており、測定範囲が拡大されています。ポーチ電池の溶接およびバスバー溶接された電池モジュールのニーズの両方を満たすことができ、スポットサイズは0.1~0.8ミリメートルの間で調整可能です。リアルタイムオートフォーカス機能により、10ミリ秒で高さの変動を補正し、異なる位置での溶接においても一貫性と精度を確保します。

3. 高い素材汎用性で、多種多様な素材の溶接に対応

このシステムは金属認識機能を備えており、銅/アルミニウム異種金属接合部では自動的に出力を30~40%調整して最適な溶接結果を実現します。独自の「デュアルパルス」プロセスにより、溶融前に表面コーティングを除去し、接触抵抗を極めて低く抑え、飛散のない溶接を実現します。ニッケルストリップの溶接および異種金属接続の双方において、安定した高品質な継手を出力します。

4. リアルタイムプロセス監視による溶接安全性の確保

複数のセンサーが協調して動作し、10ミリ秒以内にパラメータのキャリブレーションを完了します。フォトダイオードアレイがプラズマ発光を監視して溶接の安定性を確保。20〜80kHzの超音波検出により0.1ミリメートルを超える気孔欠陥を検出し、サーモグラフィー技術により熱影響部を0.5ミリメートル以内に抑え、バッテリー内部構造を完全に保護します。

IV. レーザー溶接と従来方式の比較:5つの主要な強みで勝利

抵抗溶接などの従来方式と比較して、レーザー溶接は導電性、柔軟性、機械的応力、シール性、工程の一貫性において総合的な優位性を確立しており、業界標準となっています。

1. 優れた導電性により、バッテリー効率を向上

レーザー溶接された接合部の接触抵抗は0.05ミリオーム以下であり、抵抗スポット溶接に比べて40〜60%低減される。100kWhのバッテリーパックでは、バッテリーの化学組成を変更せずに熱損失を180〜250W低減でき、1回の充電あたりの航続距離を8〜14マイル延長できる。

2. 非接触溶接、複雑な構造への適応

レーザー溶接は非接触プロセスであり、従来の抵抗溶接で使用される大型の電極では到達できない陥入部分や狭い隙間に簡単にアクセスできる。ビーム供給システムは200ミリメートルの範囲内で0.02ミリメートルの精度を維持し、高圧の複雑なクランプシステムを不要とするとともに、角型バッテリーの複雑な構造にも対応可能である。

3. 機械的応力ゼロ、バッテリーの完全性を保護

抵抗溶接では50〜200 psiの圧力を加える必要があり、薄肉バッテリーを簡単に変形させたり、内部のセパレータを損傷させる可能性があります。一方、レーザ溶接は光吸収によって金属を溶融させるため、プロセス全体で機械的応力がゼロであり、バッテリーの内部構造を保持し、品質拒否率を35〜45%削減します。

4. 気密密封により、バッテリーの寿命を延長

水分濃度がわずか50 ppmであっても、バッテリーのサイクル寿命を30%短くする可能性があります。レーザ溶接によって形成される強固な溶着部は、ヘリウム漏れ率を1×10⁻⁹ mbar·L/s以下に抑え、水分の侵入を効果的に防ぎ、電解液の安定性を保護することで、バッテリーの使用期間を12〜15年まで延ばします。

5. 安定したプロセスによるバッチ品質の確保

抵抗溶接用電極は5,000~15,000サイクル後に劣化するが、レーザー光学部品は性能の偏差を±3%未満に保ちながら3~5年間安定した運転を維持できる。これにより、最初と50万個目のバッテリーパックとの間でも一貫した溶接品質が確保され、量産時の安定性が保証される。

まとめ

角型バッテリー向けの適切な溶接ソリューションを選定することは、生産効率の向上、製品寿命の延長、市場競争力の強化という観点から戦略的な投資です。従来の溶接ソリューションが抱える性能上のボトルネックに直面する中、自動化されたレーザー溶接システムは極めて高い精度と速度を備えており、熱損失を大幅に低減し、製品の歩留まりを改善するとともに、市場投入までの時間を短縮します。バッテリー性能が市場での成功を決める時代において、レーザー溶接技術へのアップグレードは、自社の生産ラインを将来に備えたものとし、世界クラスのバッテリー品質を維持することを保証します。製造プロセスを革新させましょうか?今すぐお問い合わせいただき、カスタマイズされたプロセスレビューをご依頼ください。お客様の生産目標に最適な溶接ソリューションを一緒にご提案いたします。