適切な自動化されたものを選ぶ

溶接機 バッテリー製造における適切な自動溶接機の選定は、単に最新技術を盲目的に追うのではなく、まるで複雑なパズルの中で完璧なピースを見つけるようなものです。これは、生産ニーズ、予算計画、長期的な目標に正確に合致させる必要があります。化学組成、生産規模、および異なるバッテリーの用途は、溶接ソリューションの主要な方向性を決定します。本稿では、選定の際の重要な要素を分解し、主流な溶接技術の長所と短所を比較して、よくある落とし穴を回避する方法を紹介するとともに、生産ラインの効率と品質の両方を向上させるためのサポートを行います。

I. 基本要件の明確化:バッテリー特性に基づいて溶接仕様を確定

選定の第一歩として、ニーズを正確に位置づけ、バッテリーの種類、性能指標、速度要件などの主要な次元を中心に適切な仕様を絞り込むことから始めます。

溶接機 バッテリーの種類、性能指標、速度要件などの主要な次元を中心に、適切な仕様を検討します。

バッテリーの種類別に性能パラメータを決定

用途の異なるバッテリーは、溶接性能について大きく異なる要求仕様があります。

- 引張強度:小型円筒形バッテリーのタブ溶接では30~50ニュートンの引張強度が必要です。電気自動車(EV)向けの構造用バスバー溶接では80~100ニュートン以上に増加します。選定後は常に引張試験で確認してください。

- 抵抗制御:大電流用バッテリーパックにおける各溶接接合部の抵抗は100μΩ以下でなければなりません。抵抗が大きすぎると発熱量が増え、バッテリーの寿命を直接的に短くしてしまいます。

- シール精度:シールピンは1.1 MPaを超える圧力を耐えなければならず、安全圧力解放弁は0.4~0.7 MPaの範囲内で破裂する必要があります。この狭いウィンドウを満たせるのは高精度の溶接方法のみです。

2. 生産規模に応じた速度要件のマッチング

溶接速度は生産効率を直接決定するため、目標生産量に応じて柔軟に選択する必要があります。

- 角型バッテリーの溶接では、現代の生産ラインの主流速度は200 mm/sです。70 mm/sより遅い設備は研究開発用途にしか適していません。

- モジュール溶接では、専門的な生産ラインは1秒間に15セルまで処理可能ですが、標準ラインは約4セル/秒で動作します。生産能力の目標から、必要な設備速度を逆算できます。

- ほとんどのバッテリー溶接は8 mmの円形溶接を含みます。この仕様での連続運転中の装置の安定性に注目し、過負荷による故障を避けてください。

3. 材料の組み合わせが溶接プロセスの方向を決定する

バッテリーの正極は主にアルミニウム、負極は銅で構成されており、タブにはニッケル、ニッケルメッキ鋼、銅、アルミニウム、またはニッケルメッキ銅が使用される。異なる材料の組み合わせは、直接的に溶接プロセスの選択を制限する。

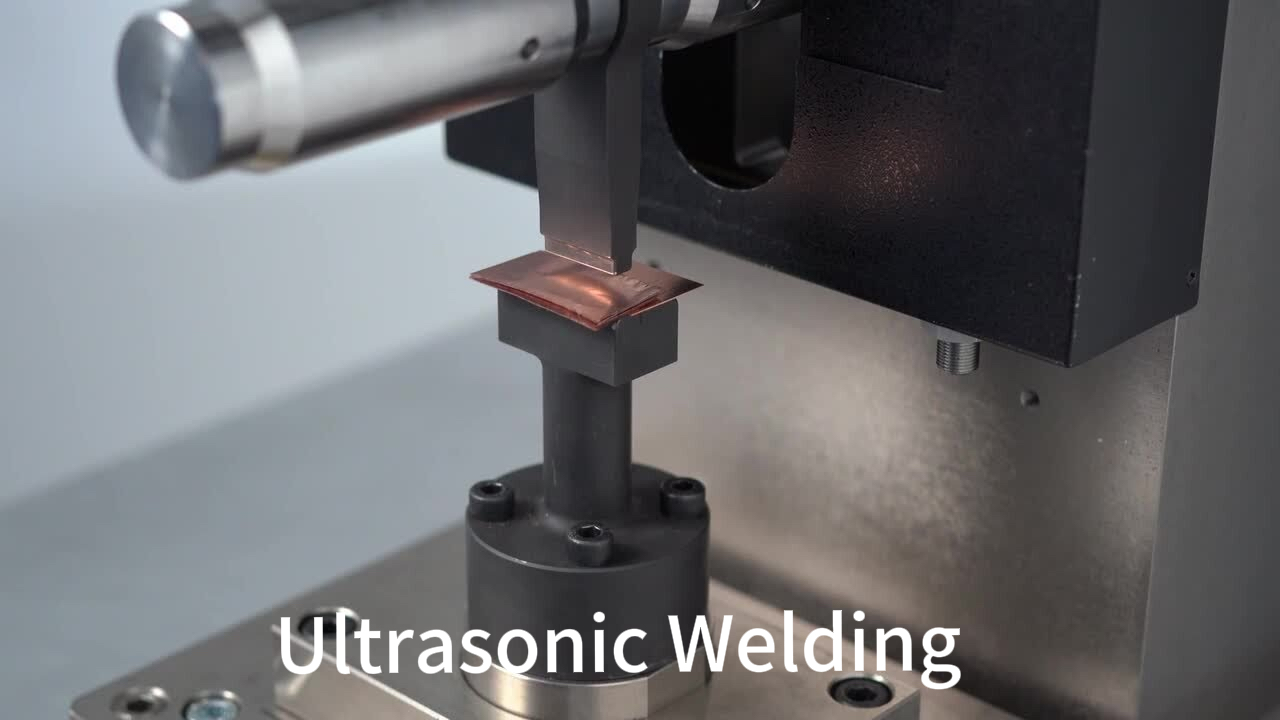

- 内部電極箔:薄く熱に弱いため、熱的損傷を避ける唯一の方法は超音波溶接である。

- 銅とアルミニウムの異種金属接合:振動下で亀裂が生じやすいもろい化合物を形成するため、レーザー溶接は厳禁である。超音波溶接または抵抗溶接を使用すること—これは自動車業界の多くの規格で明確に規定されている。

- 同種金属の組み合わせ(例:Cu-Cu、Al-Al):より幅広い選択肢がある。ファイバーレーザー溶接が最も高速であり、厚い銅ブロックにはマイクロTIG溶接が適している。抵抗溶接は基本的なタブ接続における信頼性要件を満たす。

- 多層積層構造:レーザー溶接はここでの性能が優れており、1.0 mm以上の多層材料に容易に貫通できます。抵抗溶接では複雑なカスタム力制御曲線が必要となり、操作が困難になります。

4. タブの厚さが加工方法の選定に影響

タブの厚さに応じて溶接プロセスを調整する必要があります。

- ニッケル板が0.18 mm以下の場合:特別な設定なしで抵抗スポット溶接で十分です。

- ニッケル板が0.18~1.0 mmの場合:電流の流れと溶接核の形成を制御するために、エッジの薄肉化、スロット加工、またはプレフォーミングが必要です。

- 1.0 mmを超える材料:レーザー溶接が好ましく、複数層の材料を一回の工程で処理可能であり、タブの積層部とバスバーの接続に最適です。

- 厚手の銅材の溶接:単一の完全な溶接核が必要な場合は、マイクロTIG溶接が適しています。

II. 4つの主要溶接技術の比較:ニーズに応じて最適なソリューションを選択

現代のバッテリー生産ラインは主に抵抗スポット溶接、超音波溶接、レーザー溶接などの技術を使用しています。それぞれの技術は特定の用途において独自の利点を持っており、個々のニーズに基づいて比較検討する必要があります。

1. 抵抗スポット溶接:タブおよび端子接続の基本的な主力技術

抵抗スポット溶接は、金属部品を高い圧力で締め付けながら大電流を通過させ、数ミリ秒で溶接接合を行います。コストが低く、操作も容易であり、バッテリータブや端子接続に広く使用されています。最新のシステムでは、溶接核のサイズを正確に制御でき、溶接圧力をリアルタイムで監視可能ですが、電極の摩耗や薄い材料の湾曲変形の可能性といった課題があります。EV用バッテリーパックでは、長期的な強度と耐湿性を両立させるために、抵抗スポット溶接に構造用接着剤を併用することが多いです。

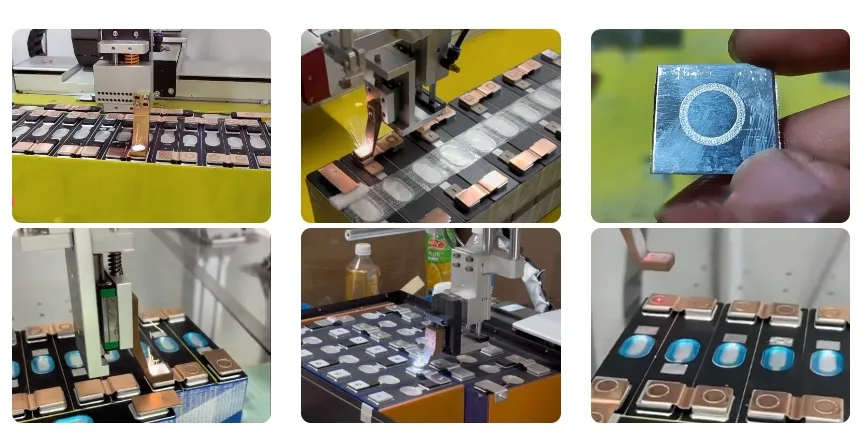

2. 超音波溶接:薄箔材溶接における唯一の選択肢

超音波溶接は振動によって電極箔を溶融することなく薄く熱に敏感な電極箔を接合する方法であり、高速でクリーンかつ自動化可能な利点があるため、内部電極箔の予備溶接には必須の選択肢です。ただし、厚い積層材や異種材料の組み合わせには限界があります。主流の解決策は「ハイブリッド溶接」であり、予備溶接には超音波溶接を、最終接続部にはレーザー溶接を使用することで、接合強度と設計の柔軟性を確保しています。

3. レーザー溶接:高速・高精度シーンのリーダー技術

レーザー溶接は、非接触・消耗品不要・メンテナンスが少ないという利点から急速に採用が進んでおり、主な利点として以下の特徴があります:

- 速度:従来技術と比べて5~10倍の速さで、大規模な量産に適しています。

- 互換性:ファイバーレーザーは銅、アルミニウム、ニッケル、鋼などを効率的に処理可能。ブルー/グリーンレーザーはさらに銅/アルミニウムに対する吸収率を向上させ、溶接品質を最適化します。

- 柔軟性:パルスレーザーは厳密な温度制御を可能にし、連続波レーザーは生産効率を最大化します。また、ろう付けまたはワイヤフィードレーザーを使用することで、異種金属の接合やもろい溶接部なしでの厚手のバスタブの製造が可能です。

4. 技術選定のための簡単選択表

| 適用シナリオ |

推奨溶接技術 |

コアな利点 |

備考 |

| 内部電極箔の予備溶接 |

超音波溶接 |

熱的損傷がなく、薄い箔に適しています |

厚い積層材や異種金属には不向き |

| 厚手の積層バッテリー用タブの最終溶接 |

レーザー溶接 |

優れた溶け込み性能と信頼性の高い接続 |

銅・アルミニウムの異種接続には注意が必要 |

| 角型バッテリーの大量生産におけるシーム溶接 |

ファイバーレーザー/ブルーレーザー |

高速で高安定性 |

高銅含有設計に最適 |

| 構造ハウジングのジョイント溶接 |

抵抗スポット溶接 |

高速かつ長期的な耐久性 |

接着剤と組み合わせて耐湿性を確保 |

III. 主要な補助的要因:細部が選定成功を決める

基本要件を超えて、装置の制御機能、エネルギー消費、および自動化との互換性が長期的な使用性に大きく影響します。

1. 制御機能による装置グレードの差別化

溶接品質を確実にするためには、高度な制御機能が極めて重要です。

- DCインバータ抵抗溶接機:高速で制御可能なパルス、リアルタイム監視、極性切替が要求される。高度なシステムでは電極の加圧力と変位を追跡管理する。高品位な用途(例:航空宇宙規格)では、正式な溶接手順仕様(WPS)への対応が求められる。

- レーザー溶接機:非接触・消耗品不要の特徴を持ち、薄層バッテリー溶接において著しい速度の利点を提供する。選定時には温度制御の精度および工程監視機能を確認すること。

2. 包括的なコスト検討

溶接技術によってコスト構造は異なる:

- レーザー溶接機:初期投資は高いが、その後の消耗品費用は発生せず、溶接速度が速いため長期的には単位製品あたりの溶接コストが低減される。

- 抵抗溶接機:初期投資は低いが、電極交換に伴う継続的なコストが発生する。

- 超音波溶接機:初期費用およびメンテナンス費用は中程度であり、特定の材料特性を持つ場合にのみ必要となる。

まとめ

バッテリー製造用の自動溶接機を選定する際の鍵は「新奇性」ではなく「適応性」にあります。まず、使用するバッテリーの種類、材料の組み合わせ、生産速度、品質要件を明確にしてください。次に、用途に応じた主流の溶接技術を比較し、コストや長期的な使い勝手も検討します。実際の生産におけるボトルネックを再現するため、装置のデモンストレーションを依頼し、自社のバッテリー種別に精通した専門家に相談することをおすすめします。ニーズに正確にマッチした溶接機のみが、真に生産効率を向上させることができます。より精緻な選定プランをご希望の場合は、カスタマイズされたアドバイスを得るために専門チームへお問い合わせください。