職人、製造業者、およびビジネスオーナーにとって、適切なガラス用レーザーマーキング機械を選ぶことは、ガラス加工の価値を引き出す鍵となります。適切な装置を使えば、普通のガラスを個性的なデザインやプロフェッショナルなブランドロゴが施された高品質製品に変えることができます。一方で、誤った選択は仕上がりの質低下、材料の損傷、投資の無駄につながる可能性があります。絶対的に「最良」なガラスマーキング機械というものは存在せず、重要なのは自社の特定ニーズに合ったモデルを見つけることです。本ガイドでは、選定における主要なポイントを整理し、異なるレーザー技術の特徴を詳しく解説することで、最適なソリューションの選定を迅速にサポートします。特に、デュアルレーザー一体型マシンは多機能統合ソリューションとして、初心者や多様な用途に対応する場面に最適です。

I. 基本要件を明確にする:最初のステップは「自社のニーズを知ること」

機器を比較する前に、プロジェクトの核心的な要件を整理し、効果、材料、生産能力の3つの観点からニーズを正確に位置づける必要があります。

1. 期待される効果を定義する:必要に応じて加工方法をマッチさせる

異なる視覚効果には異なるレーザー技術が対応しており、事前に計画を立てる必要があります。

- 深く磨かれた/エッチングされた効果:触った感じも深いマットな彫刻を実現する場合、二酸化炭素(CO₂)レーザーが業界標準の選択です。

- 微細なディテール/マイクロマーキング:水晶やコーティングガラスに複雑な図形、シリアル番号、精巧なデザインを作成するには、紫外線(UV)レーザーの「冷処理」精度の方が適しています。

- 高コントラストの黒色マーキング:永久的な黒色の印を残すには、CermarkやThermarkなどのレーザーマーキングスプレーが必要で、CO₂レーザーまたはファイバーレーザーのいずれにも使用できます。

2. ガラス素材に合わせる:素材に応じた異なる技術

ガラス材料の違いは機器の互換性に直接影響し、材質の不一致による損傷を回避します。

- 普通のガラス(ソーダ石灰/ホウケイ酸ガラス):CO₂レーザーとの互換性が良好で、加工効果が安定しており、コストパフォーマンスが高いです。

- 特殊ガラス(水晶、コーティング済み、強化、着色ガラス):材料がもろい、または特殊な表面を持っているため、ひび割れや焼けなどの問題を防ぐために、穏やかで高精度な UVレーザー 処理が必要です。

3. 生産およびビジネスニーズに合わせる

予算、生産能力、多機能性のニーズに基づいて意思決定を行います。

- 予算の考慮事項 CO₂レーザー装置 一般的にUVレーザーシステムよりも初期購入コストが低いため、予算が限られている初心者向けの用途に適しています。

- 速度と生産量:大量生産の場合、処理速度が速いCO₂レーザーを優先すべきです。UVレーザーは高精度ですが、複雑なワークの処理効率が低いため、小ロットでの精密加工に適しています。

- 多機能性のニーズ:木材、アクリル、金属、プラスチックなど複数の素材を同時に加工する予定がある場合、重複投資を避けるためにも、多素材対応の機器を選ぶ必要があります。

II. レーザー技術の種類を分析:適切な「コアパワ-」を選ぶことが鍵

レーザー光源はマーキング機の核心です。異なる技術タイプは適用されるシーンに大きな違いがあり、ニーズに応じて正確に選定する必要があります。

1. CO₂レーザーマーキング機:一般ガラス加工の「コストパフォーマンスに優れた選択」

ガラス彫刻の汎用メインストレージとして、CO₂レーザーはガスタブを介して波長10.6μmの光を生成し、ガラスにより効率的に吸収されることで、容易に深いマット彫刻効果を実現できます。普通のガラスへの文字、ロゴ、装飾模様の彫刻に適しており、コストパフォーマンスに優れ、技術も成熟しています。ただし、敏感な素材や極めて細かいディテールの加工においては、UVレーザーに比べて精度がやや劣ります。

2. UVレーザーマーキング機:微細加工の「精密マスター」

355ナノメートルの短波長UV光を使用することで、「冷処理」として材料と相互作用し、微細レベルで材料を除去することが可能で、熱的応力がほとんど発生しません。壊れやすいガラスや水晶製品、複雑なパターンの加工に特に適しており、滑らかで繊細なマット仕上げ表面を作り出すことができます。そのため、精密マイクロマーキングに最適な選択肢です。欠点としては、初期購入コストが高額であることと、比較的処理速度が遅いことが挙げられます。

3. ファイバーレーザーマーカー:特殊コーティングガラスのための「専用ツール」

主に金属およびプラスチック加工を目的として設計されており、1.06μmの波長を持つレーザーは通常、裸のガラスを直接透過するため、直接マーキングを行うことはできません。特殊なマーキング用コーティングを施したガラスにのみ適用可能であり、専用のコーティング材との併用が必要なため、純粋なガラス加工用途での適用範囲は限定的です。

4. デュアルレーザー一体型マシン:多機能ニーズに対応する「統合ソリューション」

CO₂レーザーとUVレーザーを一台の装置に統合し、「一台多役」を実現しています。CO₂レーザーはガラスへの深彫刻やマット加工を担当し、UVレーザーは微細なパターンや特殊ガラスへの加工に対応します。また、木材、金属、プラスチックなど複数の素材にも対応可能です。コンパクトで持ち運びしやすい設計と使いやすいソフトウェアを備えており、専用機二台分のコストや設置スペースと比べて大幅に低く抑えられるため、特にスタートアップ企業、小規模ワークショップ、または多様なニーズを持つプロジェクトに適しています。

III. 装置の性能と構成の評価:細部がユーザーエクスペリエンスを決める

コアのレーザー技術に加えて、装置の性能パラメータや構成も加工品質と安定性に影響を与えます。以下の観点に注目する必要があります。

1. マーキングエリアおよび精度

ワークベンチのサイズは、最大加工物を収容できる必要があり、サイズ制限による生産制約を回避する必要があります。解像度(DPI単位)は細部の明瞭さを直接決定し、精密加工用途では高解像度の装置が必要です。

2. ソフトウェアと操作性

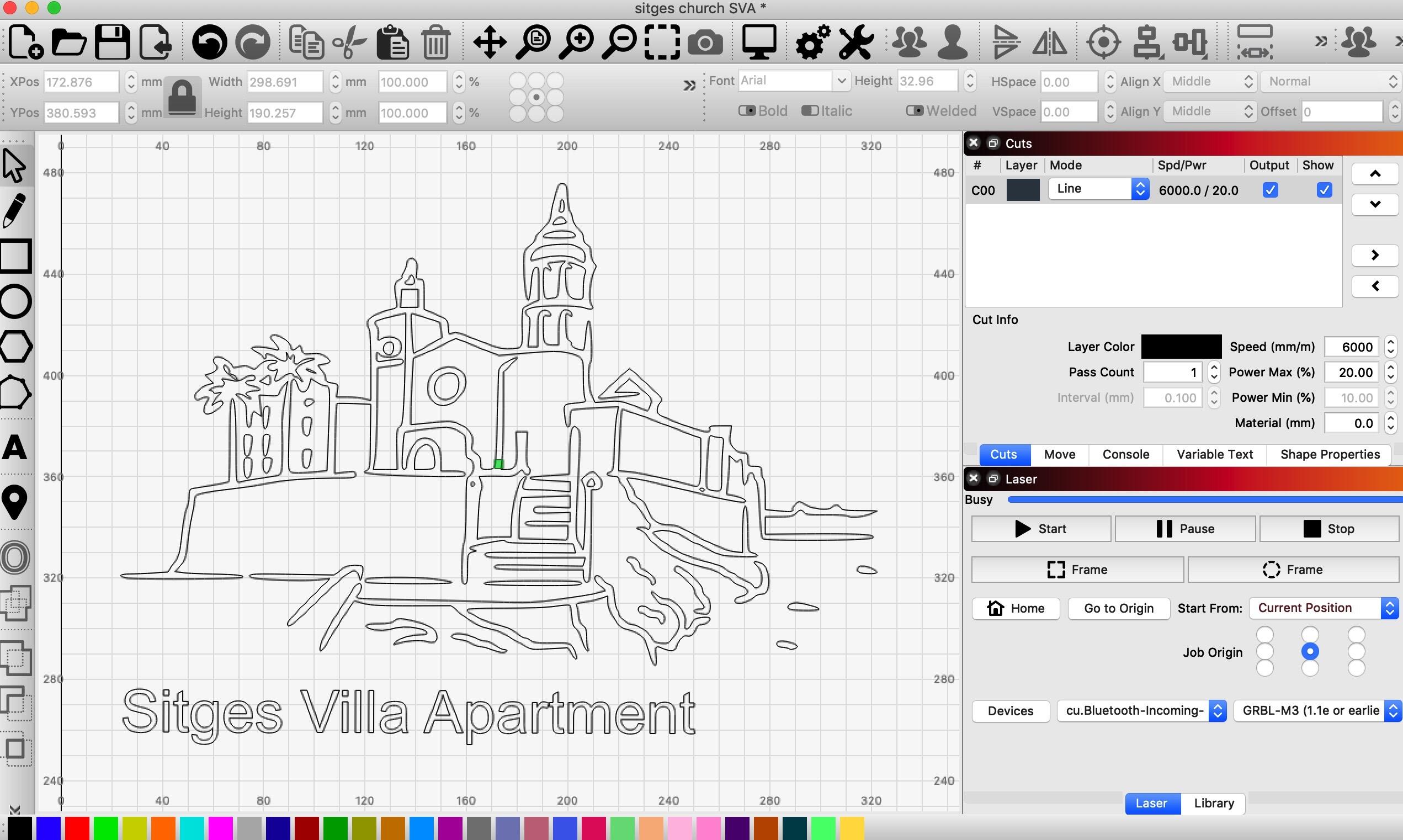

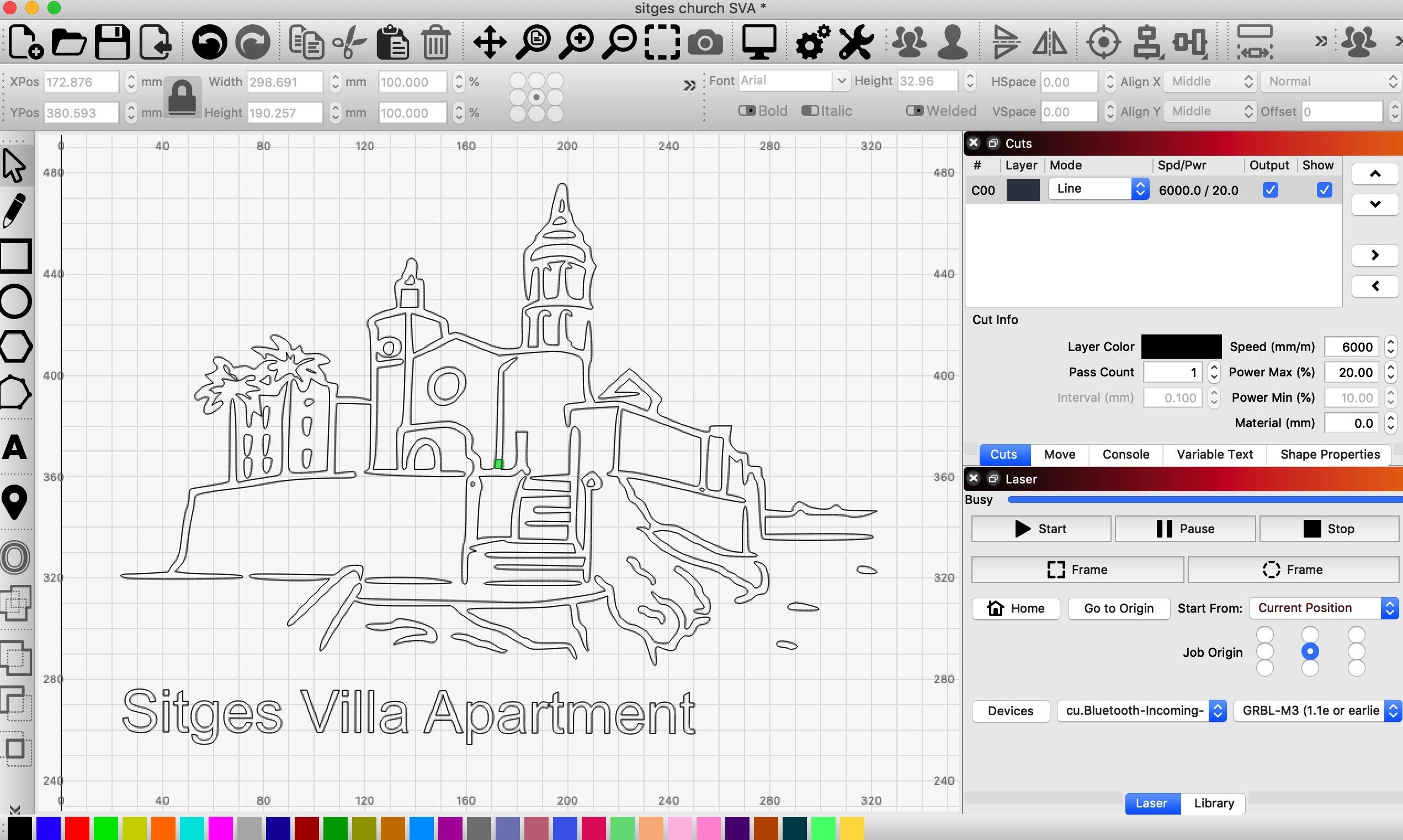

LightBurnやEzCad2対応などの使いやすいソフトウェアは、デザインのインポートやパラメータ調整のプロセスを簡素化し、操作の敷居を下げることができ、特に初心者に適しています。

3. 冷却システム

冷却方式(空冷または水冷)は、長時間運転時の装置の安定性と耐用寿命に影響を与えます。高頻度かつ長時間の加工には放熱効果の高い水冷システムを選択すべきであり、小ロット加工には携帯性の高い空冷式装置を選ぶことができます。

4. 安全性とコンプライアンス

装置には、密閉された作業空間、保護観察窓、緊急停止ボタンなどの安全機能を備えており、関連する国際的な安全認証基準に準拠している必要があります。これにより、作業者の安全性が確保されます。

IV. 簡単選択ガイド:ニーズに応じて適切な装置を選定

主なニーズやビジネスシーンに応じて、適した装置のタイプを迅速に特定できます。

1. ニーズ:複数素材(ガラス+木材/金属/プラスチックなど)の加工

- 適用シーン:多素材製品のカスタマイズを必要とする小規模ワークショップ、ECサイト販売事業者など。

- 推奨タイプ:デュアルレーザー一体型装置。

- 主な利点:2種類のレーザー技術を統合しており、多素材加工に対応可能。省スペース・コスト削減を実現し、多様なプロジェクトの要件を満たします。

2. ニーズ:ガラス表面の装飾、小ロット生産

- 適用シーン:趣味で活動する方、起業家、予算とスペースが限られた小規模クラフト店舗など。

- 推奨タイプ:ポータブルエントリーレベルCO₂レーザー彫刻機;

- 主な利点:高コストパフォーマンス、コンパクトサイズ、ガラスのホワイトニング効果や基本的な模様彫刻が可能で、初心者向けおよび軽作業用途に適しています。

3. 必要:プロフェッショナルグレードのガラスカスタマイズおよび加工

- 適用シーン:中~高級品(トロフィー、ギフト、アートガラスなど)を専門とするカスタムワークショップで、品質と細部に重点を置く場合;

- 推奨タイプ:ハイエンドデスクトップCO₂レーザー彫刻機;

- 主な利点:広い作業領域、高精度、安定した性能で複雑なデザインにも対応でき、プロフェッショナルレベルの加工品質を保証します。

4. 必要:精密部品(電子機器、医療機器など)への非破壊マーキング

- 適用シーン:携帯電話カバーや光学レンズ、医療機器など、極めて薄く壊れやすいガラスの加工で、ミクロン単位の精度が要求される場合;

- 推奨タイプ:高精度UVレーザー彫刻機;

- 主要な利点:「冷凍加工」により熱的影響を低減し、応力や割れのない精密なマーキングを実現し、精密産業の要件を満たします。

5. 必要性:自動生産ライン向けの高速マーキング

- 適用シナリオ:飲料、医薬品、化粧品の充填ラインにおいて、ガラス容器への大量マーキング(ロット番号、日付など)を必要とする大手製造業者向け。

- 推奨タイプ:産業用高品位高速レーザーマーカー。

- 主要な利点:高い保護等級、高速マーキング、高い信頼性を備えており、24時間365日の連続運転に適しており、自動生産ラインへ統合可能です。

まとめ

ガラス用レーザーマーキング機を選ぶ際の核心は「高価格を追求する」ことではなく、「適応性」にあります。デュアルレーザー一体型機は多機能統合において優れ、UVレーザーは高精度と非破壊性で勝り、CO₂レーザーはコストパフォーマンスと効率性に優れています。具体的なニーズや材料の種類、生産能力が総合的に最終的な最適解を決定します。選定前に、実際の材料でサンプル加工テストを依頼し、装置の加工効果を直感的に確認することをお勧めします。装置のパラメータ比較についてさらに詳しく知りたい場合や、カスタマイズされた選定提案が必要な場合は、

すぐに専門チームにご連絡ください。効率的ですべてにおいて正確なガラス加工の旅を始めましょう。