ステンレス鋼の加工、原子力設備、自動車製造などの産業分野において、溶接は部品の気密性能および構造強度を確保するための中核プロセスです。従来の溶接技術には、溶接浸透深さの不均一性、熱入力が大きい、効率が低いなどの問題があります。

ファイバーレーザー溶接 深溶接、高速性、高自動化という利点を備えたレーザー溶接は、ステンレス鋼の溶接における最適な解決策として採用されています。レーザー溶接のコア機器であるファイバーレーザーの性能およびパラメーター最適化は、溶接品質を直接的に左右し、これによりレーザー溶接技術は21世紀において最も有望な先進接合技術の一つへと発展しています。

ファイバーレーザー溶接:ステンレス鋼加工の「効率的なツール」

ファイバーレーザー溶接は、ファイバーレーザーから放出される高エネルギー・レーザー光束を用いた接合技術であり、熱伝導または深部貫通によって金属を接合します。アーク溶接や摩擦溶接などの従来のプロセスと比較して、以下のような顕著な利点があります:電光変換効率が高く、エネルギー損失が少ない;ビーム品質が優れており、集光することで極めて高いエネルギー密度を実現し、深さ対幅比の大きい溶接部を形成可能;熱入力が低く、溶接変形を抑制するとともにステンレス鋼母材の性能を維持できる;真空環境を必要としない;また、高速溶接が可能で大量生産に適しています。

ファイバーレーザー溶接は主に2つのモードに分けられ、熱伝導溶接と深熔融溶接です。熱伝導溶接は低パワー密度(10⁴~10⁵W/cm²未満)であり、溶接深さが浅く、溶接速度が遅いため、薄肉ステンレス鋼部品の接合に適しています。深熔融溶接は高パワー密度(10⁵~10⁷W/cm²超)で、金属表面に「キーホール」が形成され、そのキーホールを通じて熱が効率よく伝達されます。この方式は溶接速度が速く、溶接深さが大きいという特徴を持ち、中厚板および厚板のステンレス鋼パイプやプレートの溶接ニーズに完全に適合します。ステンレス鋼の加工において、ファイバーレーザー溶接は、従来の溶接で生じやすい未溶け込みや不均一な溶接ビードなどの欠陥を効果的に回避でき、部品の気密性および構造的安定性を確保します。原子力設備や航空宇宙など、溶接品質が厳しく要求される分野で広く採用されています。

コアパラメータの解読:焦点距離とデフォーカス量の重要な影響

ファイバーレーザー溶接の品質は、主に焦点距離およびデフォーカス量などのパラメータを精密に制御することに依存します。焦点距離とは、集光レンズを通過した後のレーザー光束の焦点位置からレンズまでの距離であり、スポット径およびエネルギー密度に直接影響を与えます。スポット径は焦点距離に比例します。焦点距離が長すぎるとエネルギーが分散し、有効な貫通を形成できなくなります。一方、焦点距離が短すぎるとエネルギーが過度に集中し、基材を焼損する可能性があります。実際の溶接を行う前に、ビベルトスキャン溶接などの方法を用いて焦点位置を校正する必要があります。具体的には、レーザー溶接ヘッドを低位置から高位置へと移動させ、溶接部の最も狭い部分が焦点位置となり、その位置でエネルギー密度が最大となり、溶接効果が最適になります。

焦点距離の偏差値として、デフォーカス量は溶接浸透深さにより大きな影響を及ぼします。デフォーカス量とは、実際の溶接時に焦点と被加工物表面との間に生じるずれ距離を指し、正のデフォーカス(焦点が被加工物の上方にある状態)と負のデフォーカス(焦点が被加工物の下方にある状態)に分けられます。実験結果によると、負のデフォーカスの方がより大きな浸透深さを得やすいことが示されています。デフォーカス量が−4 mm~−2 mmの範囲では、浸透深さが2 mmを超えることが確認されており、壁厚2.5 mmのステンレス鋼パイプの溶接要件を満たします。一方、正のデフォーカス距離が大きくなるほど、浸透深さは浅くなります。正のデフォーカス量が4 mmに達した場合、浸透深さはわずか1.15 mmとなり、溶接強度要件を満たすことが困難になります。例えば、ステンレス鋼パイプの溶接において、機器マニュアルに記載された理論焦点距離通りに操作しても、実際のデフォーカス量が過大であるために未溶着(不完全溶接)が発生する可能性があります。このため、実際のキャリブレーションによって焦点距離を決定した後、負のデフォーカスパラメーターを最適化することが、理想的な溶接効果を達成するために必要です。

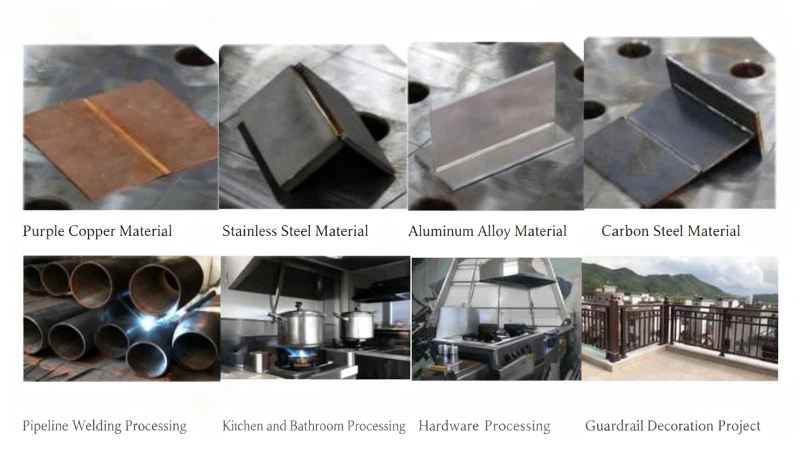

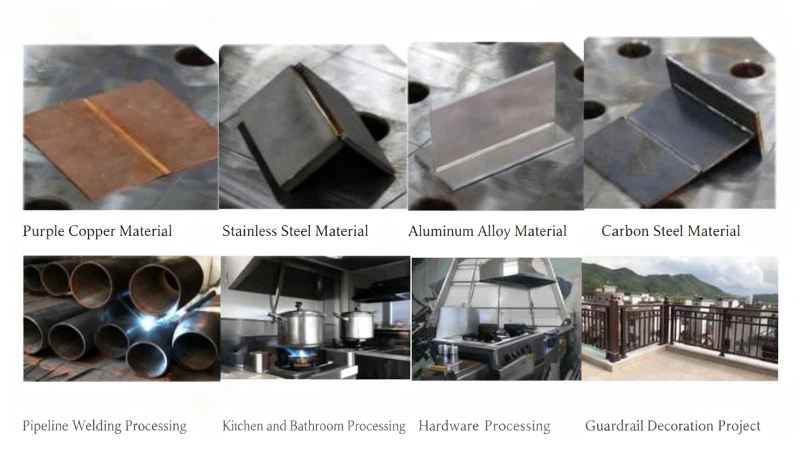

産業用途シナリオ:ステンレス鋼加工から多分野への展開

ファイバーレーザー溶接は、さまざまな産業分野において実用化が進み、製品品質向上のキーリンクとなっています。ステンレス鋼加工分野では、パイプおよびプレートのシール溶接に使用可能です。溶接部は平坦で均一な貫通深さを実現し、複雑な作業条件下でも部品の信頼性を確保します。原子力設備分野では、高精度部品の溶接要件に対応するため、ファイバーレーザー溶接の低変形性および高気密性という特長により、厳格な品質基準を満たすことができます。自動車製造および鉄道車両製造分野では、その高効率性および自動化対応性という利点により、生産効率を大幅に向上させ、製造コストを削減できます。