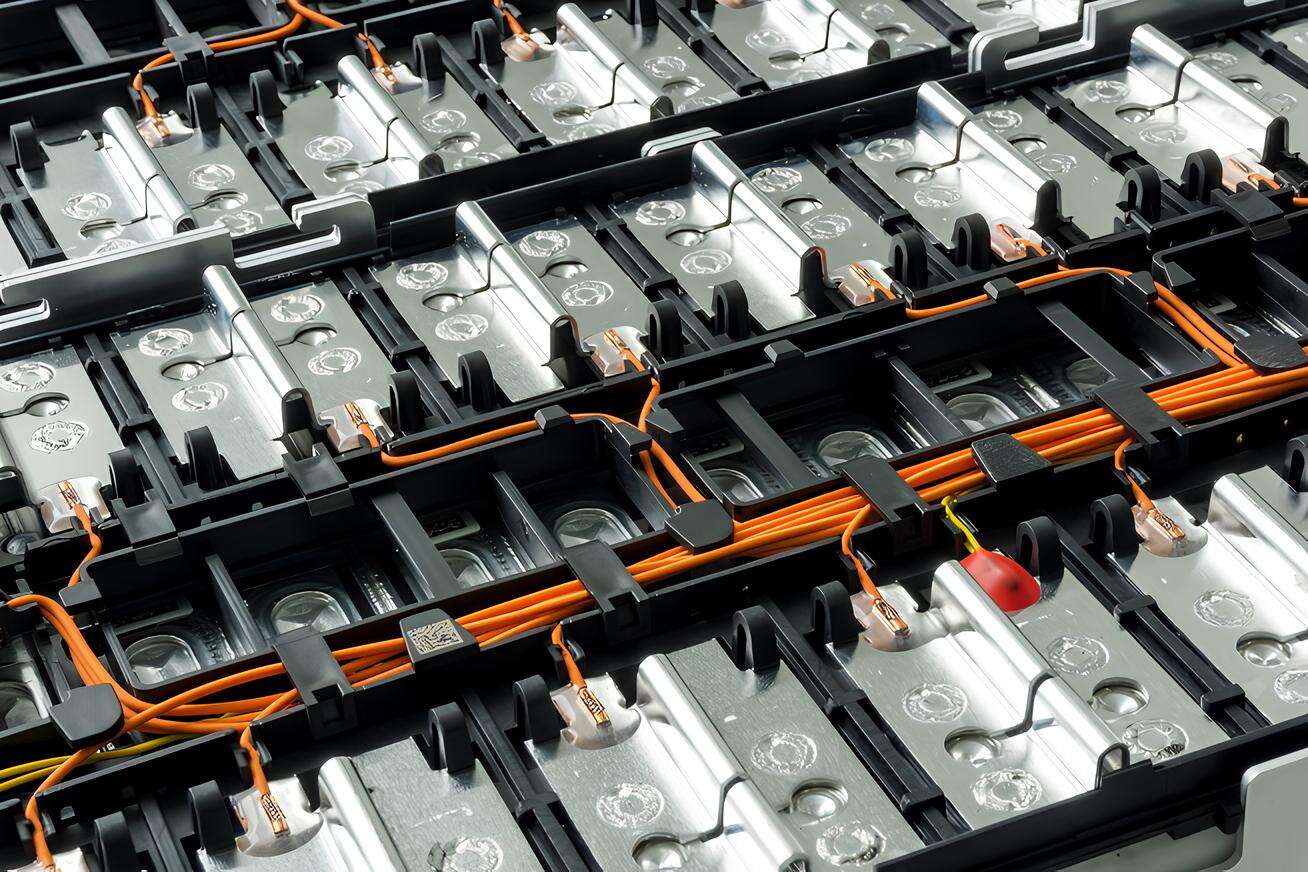

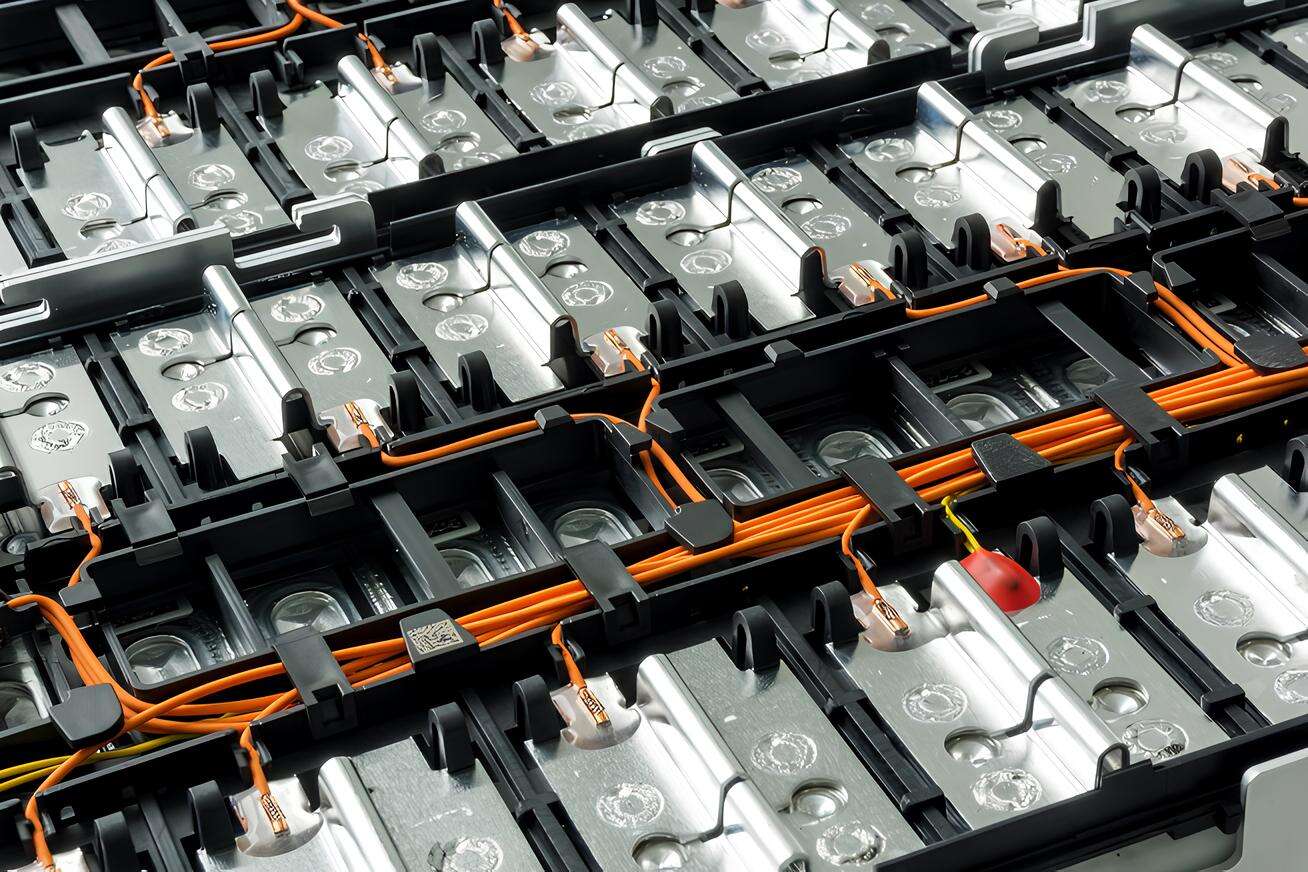

In quanto componente principale della maggior parte dei veicoli elettrici, i pacchi batteria prismatici devono resistere a migliaia di cicli di carica-scarica, temperature estreme e vibrazioni continue. Le loro sottili linguette in alluminio e rame sono altamente vulnerabili ai danni, ma moderni

saldatura laser la tecnologia può completare una fusione precisa in soli 100 millisecondi. Protegge i componenti chimici sensibili all'interno della batteria, consentendo al contempo ai sistemi automatizzati di eseguire decine di saldature di alta qualità al minuto. Questo articolo descrive le migliori soluzioni industriali di saldatura per batterie prismatica, mostrando come la tecnologia laser a fibra renda le batterie più sicure, durevoli e pronte per la produzione su larga scala.

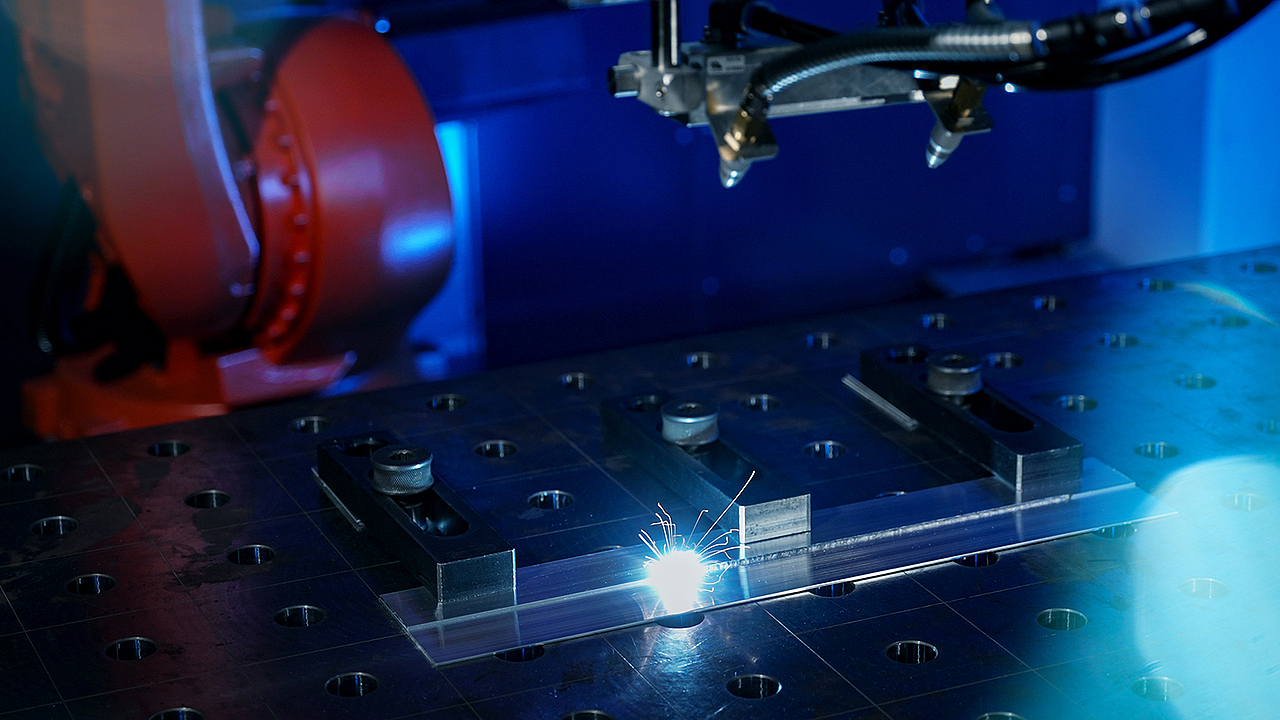

I. Saldatura con Laser a Fibra: La Scelta Preferita dall'Industria per la Saldatura di Batterie Prismatiche

Nel campo della saldatura di batterie prismatiche, i sistemi laser a fibra hanno superato completamente soluzioni tradizionali come la saldatura a resistenza, diventando la scelta principale nei reparti produttivi di tutto il mondo grazie ai loro vantaggi assoluti in termini di velocità, precisione e affidabilità. I loro punti di forza si riflettono in cinque dimensioni chiave:

1. Saldatura Ultra-Veloce, che Ridefinisce l'Efficienza Produttiva

I laser a fibra possono effettuare oltre 12 collegamenti al secondo (720 saldature al minuto), da 3 a 4 volte più velocemente della saldatura a resistenza. Per fabbriche che producono 100.000 pacchi batteria annualmente, questo vantaggio in velocità può ridurre il tempo di produzione del 65%-75%, riducendo significativamente i costi di manodopera e accelerando il ciclo di ritorno dell'investimento, adattandosi perfettamente alle esigenze di produzione di massa su larga scala.

2. Precisione a livello di micron, garantisce la coerenza della saldatura

Il fascio laser può essere focalizzato in un punto con un diametro di 0,1 millimetri, con una deviazione termica controllata entro ±2%. Sia per la saldatura di strip in nichel sia per la saldatura di barre collettrici, si ottengono risultati di saldatura stabili e affidabili. Questa elevata precisione mantiene la resistenza di contatto al di sotto di 0,1 milliohmm e limita la perdita di capacità della batteria a meno dello 0,3%, molto migliore rispetto alla perdita di capacità del 2%-5% dei metodi tradizionali, eliminando fondamentalmente le variazioni qualitative.

3. Integrazione automatica senza interruzioni, migliora il rendimento

I moderni sistemi automatizzati di saldatura a batteria integrano teste laser leggere con robot guidati da visione per creare un sistema di monitoraggio in tempo reale a ciclo chiuso. Il sistema può rilevare difetti di saldatura in 50 millisecondi, garantendo un rendimento al primo passaggio del 99,7%-99,9% in ambienti di produzione ad alto volume, consentendo un'uscita stabile di prodotti di alta qualità senza intervento manuale.

4. Collegamenti a Basso Impedenza, Ottimizzazione delle Prestazioni della Batteria

Le connessioni a bassa resistenza ottenute mediante saldatura laser possono aumentare l'efficienza complessiva dei pacchi batteria del 1,2%-1,8%. Questa tecnologia è stata applicata in soluzioni batterie mainstream come Tesla 4680 e CATL Kirin Architecture. Tali giunzioni rimangono stabili dopo oltre 5.000 cicli di carica e scarica, aggiungendo 7-12 miglia di autonomia ai pacchi batteria da 100kWh senza modificare la composizione chimica delle batterie.

5. Zona Termicamente Alterata su Scala Microscopica, Protezione della Struttura della Batteria

Saldatura Laser ad Fibra completa la fusione in soli 50-100 millisecondi, riducendo la zona interessata dal calore a un intervallo microscopico di 0,15-0,3 millimetri. Ciò protegge efficacemente i separatori e gli elettroliti sensibili all'interno della batteria dai danni termici. La resistenza finale del punto saldato è tipicamente del 15%-25% superiore a quella del materiale base, migliorando notevolmente la stabilità strutturale del modulo batteria.

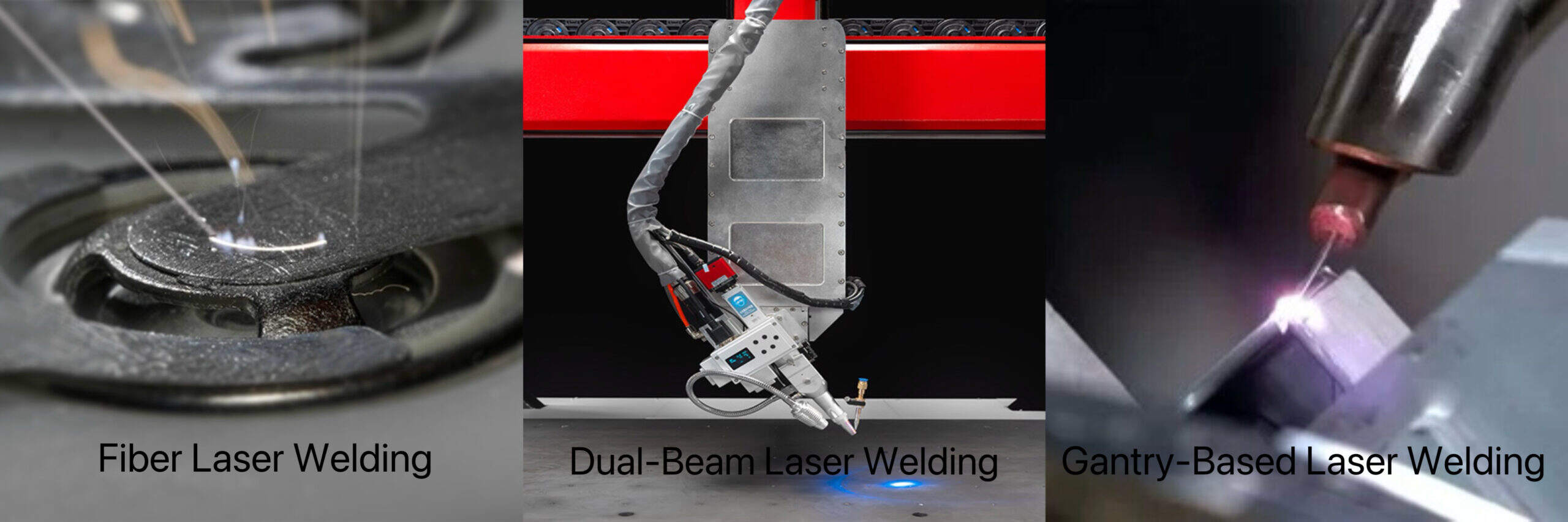

II. Tre tecnologie fondamentali di saldatura: adattarsi alle diverse esigenze produttive

Per affrontare le caratteristiche strutturali peculiari e le sfide produttive delle batterie prismatica, tre tipi di tecnologie di saldatura laser sono diventati scelte mainstream, adattabili in modo flessibile in base alla progettazione della batteria, al volume produttivo e ai requisiti qualitativi:

1. Sistemi di saldatura con laser a fibra: equilibrio tra versatilità e precisione

Questo sistema offre un'elevata compatibilità con i materiali, in grado di saldare diversi materiali come rame, alluminio e nichel su una singola piattaforma. È possibile passare tra lamiere di alluminio da 0,3 millimetri e barre collettrici di rame da 0,5 millimetri tramite software, senza alcuna sostituzione hardware. Con un intervallo di potenza completo da 500 W a 6 kW, presenta una qualità del fascio M²<1,1 e una dimensione del punto focalizzato inferiore a 0,15 millimetri. Il basso apporto termico (15-25 J) mantiene l'innalzamento di temperatura a 3 millimetri al di sotto dei 15 °C, evitando danni ai separatori e agli elettroliti. Per connessioni tra metalli dissimili, limita lo strato fragile Al-Cu a uno spessore di 2-5 μm, con una resistenza che rimane inferiore a 0,08 mΩ dopo 8.000 cicli, dimostrando un'eccellente stabilità.

2. Tecnologia Laser a Doppio Fascio: Sigillatura Efficienta per Standard Rigorosi

Adottando una distribuzione di potenza 7:3 tra il raggio centrale e il raggio anulare, garantisce una fusione profonda e una sigillatura senza perdite, con una durata del servizio dell'apparecchiatura di 10-15 anni. Dotato di monitoraggio in tempo reale di 2 millisecondi, compensa dinamicamente le variazioni dello spessore del materiale, mantenendo la tolleranza della larghezza del sigillo entro ±0,05 millimetri. Con una velocità di saldatura di 200-400 millimetri al secondo, riduce il tempo di ciclo del 40%-50% e controlla la porosità al di sotto dello 0,5%; riduce inoltre la temperatura massima di saldatura di 80-120°C, minimizzando l'impatto termico. Il suo tasso di perdita di elio pari a 1×10⁻⁹ mbar·L/s è stato adottato da produttori di primo livello come LG e Samsung SDI, soddisfacendo severi standard industriali.

3. Sistemi Laser su Gantry: La Scelta Precisa per la Saldatura di Giunti Lunghi

Ottimizzato per la saldatura di giunti lunghi, raggiunge un'accuratezza di posizionamento di ±0,02 millimetri per saldature da 200 a 600 millimetri, prevenendo efficacemente le deformazioni indotte da sollecitazioni. Con una velocità di saldatura di 30-80 millimetri al secondo, supporta la saldatura in un solo passaggio di componenti spessi 1,5-2,5 millimetri, garantendo una penetrazione profonda stabile. L'equipaggiamento vanta un'elevata rigidità con una ripetibilità di ±0,01 millimetri, eliminando gli errori di vibrazione comuni nei bracci robotici; integrato con una telecamera ad alta velocità da 5.000 fotogrammi al secondo, rileva difetti interni in 100 millisecondi, riducendo il tasso di scarto dei prodotti dello 0,8%, risultando così adatto alla saldatura di componenti a parete spessa o di giunti lunghi.

III. Punti Chiave dell'Adattamento Tecnico per la Saldatura di Batterie Prismatica

La struttura piatta e rettangolare delle batterie prismatiche presenta sfide uniche per la saldatura. Le soluzioni di saldatura di alta qualità devono soddisfare quattro requisiti fondamentali: automazione ad alta velocità, consegna precisa del fascio, versatilità dei materiali e monitoraggio in tempo reale.

1. Integrazione automatizzata ad alta velocità, adattata ai ritmi della produzione di massa

I sistemi di saldatura automatici devono supportare linee di produzione ad alta velocità da 200 a 400 unità all'ora, con meccanismi di alimentazione che controllano la tolleranza di posizionamento della batteria entro ±0,05 millimetri. Il sistema di visione completa la scansione dell'etichetta in 150 millisecondi, consentendo il cambio della cella della batteria entro 2 secondi; l'ispezione qualitativa online analizza la zona di fusione in 120 millisecondi mediante algoritmi di intelligenza artificiale, garantendo una resa al primo passaggio superiore al 99,5%, perfettamente sincronizzata con il ritmo della produzione di massa su larga scala.

2. Consegna precisa del fascio, adattata a scenari di saldatura complessi

Il sistema di scansione è dotato di un galvanometro da 8.000 millimetri al secondo, che amplia la copertura dimensionale. Può soddisfare sia le esigenze di saldatura per batterie pouch sia quelle dei moduli batteria con barre collettrici saldate, con dimensioni del punto regolabili tra 0,1 e 0,8 millimetri. La funzione autofocus in tempo reale compensa le variazioni di altezza in 10 millisecondi, garantendo coerenza e precisione nella saldatura in posizioni diverse.

3. Elevata versatilità sui materiali, adatto alla saldatura multi-materiale

Il sistema dispone di capacità di riconoscimento dei metalli, regolando automaticamente l'output di potenza del 30%-40% per giunti in metalli dissimili come rame/alluminio, ottimizzando i risultati di saldatura. Il processo unico a "doppio impulso" pulisce i rivestimenti superficiali prima della fusione, ottenendo una resistenza di contatto ultra-bassa e una saldatura senza schizzi, producendo stabilmente giunti di alta qualità sia per la saldatura di strip di nichel sia per connessioni tra metalli dissimili.

4. Monitoraggio in tempo reale del processo, garantisce sicurezza nella saldatura

Molti sensori lavorano sinergicamente per completare la calibrazione dei parametri in 10 millisecondi; un array di fotodiodi monitora l'emissione del plasma per garantire la stabilità della saldatura; un rilevamento ultrasonico a 20-80 kHz identifica difetti porosi superiori a 0,1 millimetri e la tecnologia di imaging termico limita la zona termicamente influenzata entro 0,5 millimetri, proteggendo completamente la struttura interna della batteria.

IV. Saldatura laser rispetto alle soluzioni tradizionali: vittoriosa grazie a cinque vantaggi fondamentali

Rispetto a metodi tradizionali come la saldatura a resistenza, la saldatura laser ha ottenuto vantaggi complessivi in termini di conducibilità, flessibilità, stress meccanico, tenuta stagna e coerenza del processo, diventando lo standard industriale:

1. Conducibilità superiore, che migliora l'efficienza della batteria

La resistenza di contatto dei giunti saldati al laser è inferiore a 0,05 milliohm, il 40%-60% in meno rispetto alla saldatura a punti per resistenza. Un pacco batteria da 100 kWh può ridurre le perdite termiche di 180-250 W, aumentando l'autonomia di 8-14 miglia per ricarica senza modificare la composizione chimica della batteria.

2. Saldatura senza contatto, adatta a strutture complesse

La saldatura al laser è un processo senza contatto; il fascio può facilmente raggiungere aree incassate e fessure strette inaccessibili agli elettrodi ingombranti della saldatura tradizionale a resistenza. Il sistema di consegna del fascio mantiene una precisione di 0,02 millimetri entro un raggio di 200 millimetri, eliminando la necessità di complessi sistemi di serraggio ad alta pressione e adattandosi alla struttura complessa delle batterie prismatica.

3. Assenza di sollecitazioni meccaniche, protezione dell'integrità della batteria

La saldatura a resistenza richiede l'applicazione di una pressione compresa tra 50 e 200 psi, che può facilmente deformare batterie con pareti sottili o danneggiare i separatori interni. Al contrario, la saldatura laser fonde il metallo attraverso l'assorbimento della luce, senza alcuno stress meccanico durante tutto il processo, preservando la struttura interna della batteria e riducendo le percentuali di scarto qualitativo del 35%-45%.

4. Sigillatura ermetica, prolungamento della durata della batteria

Un contenuto di umidità pari a soli 50 ppm può ridurre la vita utile in ciclo della batteria del 30%. La zona di fusione robusta creata dalla saldatura laser presenta una perdita di elio inferiore a 1×10⁻⁹ mbar·L/s, bloccando efficacemente l'ingresso di umidità, proteggendo la stabilità dell'elettrolita e prolungando la vita operativa della batteria da 12 a 15 anni.

5. Processi stabili, garanzia della qualità di serie

Gli elettrodi per saldatura a resistenza si degradano dopo 5.000-15.000 cicli, mentre le componenti ottiche laser possono mantenere un funzionamento stabile per 3-5 anni con una deviazione delle prestazioni inferiore al ±3%. Ciò garantisce una qualità di saldatura costante tra il primo e il 500.000° pacco batteria, assicurando stabilità nella produzione di massa.

Conclusione

La scelta di una soluzione di saldatura adatta per batterie prismatiche rappresenta un investimento strategico per migliorare l'efficienza produttiva, prolungare la durata del prodotto e rafforzare la competitività sul mercato. Di fronte ai limiti prestazionali delle soluzioni di saldatura tradizionali, i sistemi laser automatizzati, grazie alla loro estrema precisione e velocità, riducono significativamente le perdite termiche, migliorano il rendimento del prodotto e accelerano l'immissione sul mercato. In un'era in cui le prestazioni delle batterie determinano il successo commerciale, l'aggiornamento alla tecnologia di saldatura laser garantisce che la vostra linea produttiva sia pronta per il futuro e mantenga una qualità delle batterie ai livelli più elevati. Pronti a rivoluzionare il vostro processo produttivo? Contattateci ora per una valutazione personalizzata del processo e lasciateci individuare la soluzione di saldatura perfetta per raggiungere i vostri obiettivi produttivi.