Scegliere la giusta automatizzazione

macchine per saldatura per la produzione di batterie non significa inseguire ciecamente l'ultima tecnologia disponibile, ma piuttosto trovare il pezzo perfetto in un puzzle complesso, allineandolo con precisione alle esigenze produttive, ai piani di budget e agli obiettivi a lungo termine. La composizione chimica, la scala produttiva e gli scenari applicativi delle diverse batterie determinano la direzione fondamentale della soluzione di saldatura. Questo articolo analizza i fattori chiave per la selezione, confronta i vantaggi e gli svantaggi delle principali tecnologie di saldatura, aiuta ad evitare errori comuni e migliora sia l'efficienza che la qualità della linea di produzione.

I. Chiarire i requisiti fondamentali: definire le specifiche di saldatura in base alle caratteristiche della batteria

Il primo passo nella selezione è posizionare con precisione le proprie esigenze, filtrando le specifiche adatte

macchine per saldatura intorno a dimensioni fondamentali come tipo di batteria, indicatori di prestazione e requisiti di velocità:

1. Determinare i parametri prestazionali in base al tipo di batteria

Le batterie per usi diversi hanno requisiti di prestazione saldatura notevolmente differenti:

- Resistenza alla trazione: la saldatura dei tab per batterie cilindriche piccole richiede una resistenza alla trazione di 30–50 Newton; per la saldatura strutturale dei barbini nei veicoli elettrici si raggiunge 80–100+ Newton. Verificare sempre con test di trazione dopo la selezione.

- Controllo della resistenza: ogni giunto saldato nei pacchi batteria ad alta corrente deve presentare una resistenza inferiore a 100μΩ. Una resistenza eccessiva genera calore aggiuntivo, riducendo direttamente la durata della batteria.

- Precisione della tenuta: Il perno di tenuta deve resistere a una pressione superiore a 1,1 MPa, mentre la valvola di sicurezza di sfogo deve scoppiare nell'intervallo compreso tra 0,4 e 0,7 MPa. Questa finestra ristretta può essere soddisfatta solo da metodi di saldatura ad alta precisione.

2. Abbinare i requisiti di velocità alla scala produttiva

La velocità di saldatura determina direttamente l'efficienza produttiva e deve essere selezionata in modo flessibile in base all'obiettivo di produzione:

- Per la saldatura di batterie prismatiche, la velocità tipica delle linee di produzione moderne è di 200 mm/s; apparecchiature più lente di 70 mm/s sono adatte solo a scenari di ricerca e sviluppo.

- Nella saldatura di moduli, le linee produttive professionali possono raggiungere 15 celle/secondo, mentre le linee standard operano a circa 4 celle/secondo. È possibile calcolare retrospettivamente la velocità richiesta dell'attrezzatura in base agli obiettivi di capacità.

- La maggior parte delle saldature su batterie prevede saldature circolari di 8 mm. Concentrarsi sulla stabilità dell'attrezzatura durante il funzionamento continuo con questa specifica, per evitare guasti dovuti a sovraccarico.

3. Le combinazioni di materiali determinano l'indirizzo del processo di saldatura

I catodi delle batterie sono per lo più in alluminio, gli anodi in rame e le linguette possono essere in nichel, acciaio nichelato, rame, alluminio o rame nichelato. Combinazioni diverse di materiali limitano direttamente le scelte del processo di saldatura:

- Fogli elettrodi interni: sottili e sensibili al calore, la saldatura ad ultrasuoni è l'unica opzione per evitare danni termici.

- Connessioni tra metalli dissimili rame-alluminio: la saldatura laser è strettamente vietata, poiché forma composti fragili soggetti a crepe sotto vibrazione. Utilizzare saldatura ad ultrasuoni o saldatura a resistenza — requisiti esplicitamente specificati nella maggior parte degli standard del settore automobilistico.

- Coppie dello stesso metallo (ad esempio Cu-Cu, Al-Al): offrono maggiore flessibilità. La saldatura con laser a fibra è la più veloce; la saldatura micro-TIG è adatta per blocchi di rame spessi; la saldatura a resistenza soddisfa le esigenze di affidabilità delle connessioni base delle linguette.

- Strutture stratificate multilivello: la saldatura laser eccelle in questo ambito, penetrando facilmente materiali multistrato di spessore superiore a 1,0 mm. La saldatura a resistenza richiede complesse curve di forza personalizzate, rendendo l'operazione più difficile.

4. Lo spessore della linguetta influenza la scelta del processo

I processi di saldatura devono essere adattati in base allo spessore della linguetta:

- Lamierini di nichel ≤ 0,18 mm: la saldatura a punti per resistenza è sufficiente senza impostazioni particolari.

- Lamierini di nichel da 0,18 a 1,0 mm: richiedono un assottigliamento dei bordi, fresature o preformature per controllare il flusso di corrente e la formazione del punto di saldatura.

- Materiali > 1,0 mm: si preferisce la saldatura laser, in grado di gestire materiali multistrato in un singolo passaggio, ideale per collegare pile di linguette ai barre collettrici.

- Saldatura di rame spesso: la saldatura micro-TIG è adatta se è richiesto un unico punto di saldatura solido.

II. Confronto tra quattro tecnologie di saldatura principali: selezionare la soluzione ottimale in base alle esigenze

Le linee moderne di produzione di batterie utilizzano principalmente saldatura a resistenza per punti, saldatura ad ultrasuoni, saldatura laser e altre tecnologie. Ognuna presenta punti di forza specifici in determinate applicazioni, richiedendo un confronto basato sulle esigenze individuali:

1. Saldatura a Resistenza per Punti: Il Metodo Principale per Connessioni di Alette e Terminali

La saldatura a resistenza per punti comprime i componenti metallici con alta pressione e fa passare una corrente elevata per formare saldature in pochi millisecondi. È economica, facile da utilizzare e ampiamente impiegata per le connessioni di alette e terminali delle batterie. I sistemi moderni controllano con precisione la dimensione del punto di saldatura e monitorano in tempo reale la pressione di saldatura, ma presentano il problema dell'usura degli elettrodi e possibili deformazioni per flessione di materiali sottili. Nei pacchi batteria dei veicoli elettrici (EV), la saldatura a resistenza per punti è spesso combinata con adesivi strutturali per bilanciare resistenza a lungo termine e resistenza all'umidità.

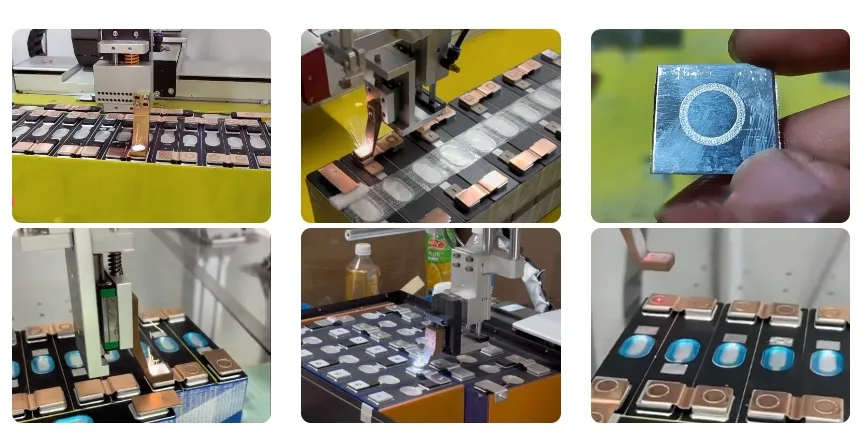

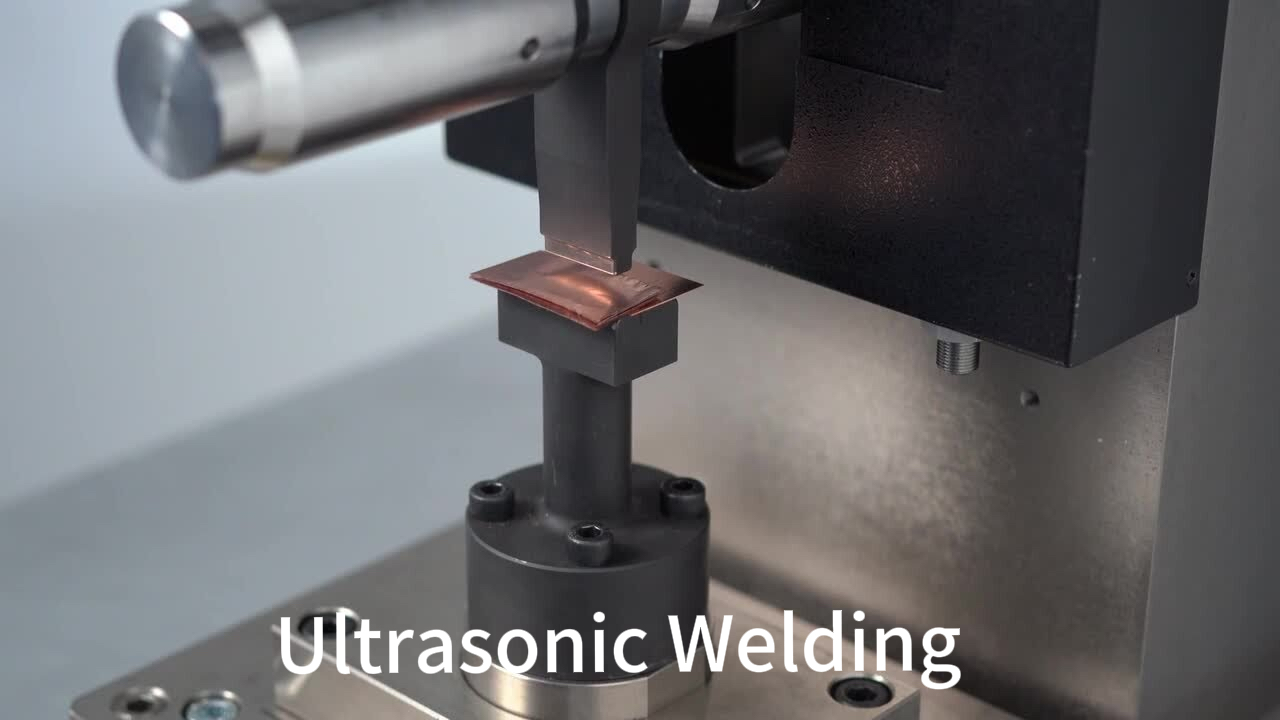

2. Saldatura ad Ultrasuoni: L'unica Scelta per la Saldatura di Lamine Sottili

La saldatura ultrasonica unisce sottili fogli elettrodi sensibili al calore attraverso vibrazioni senza fusione, offrendo vantaggi di rapidità, pulizia e automatizzabilità; è la scelta obbligata per la pre-saldatura dei fogli elettrodi interni. Tuttavia, presenta limitazioni con pacchi spessi e combinazioni di materiali multipli. La soluzione dominante è la "saldatura ibrida": saldatura ultrasonica per la pre-saldatura e saldatura laser per i collegamenti finali, garantendo resistenza del giunto e flessibilità progettuale.

3. Saldatura Laser: Il leader nei contesti ad alta velocità e alta precisione

La saldatura laser è diventata una tecnologia rapidamente adottata grazie ai suoi benefici di non contatto, assenza di consumabili e ridotta manutenzione, con vantaggi principali che includono:

- Velocità: da 5 a 10 volte più veloce delle tecnologie tradizionali, adatta alla produzione di massa su larga scala.

- Compatibilità: i laser a fibra lavorano in modo efficiente rame, alluminio, nichel, acciaio, ecc.; i laser blu/verdi migliorano ulteriormente i tassi di assorbimento per rame/alluminio, ottimizzando la qualità della saldatura.

- Flessibilità: i laser a impulsi permettono un rigoroso controllo della temperatura; i laser a onda continua massimizzano la produttività; i laser per brasatura o con alimentazione del filo collegano metalli dissimili o producono barre collettrici spesse senza saldature fragili.

4. Tabella di selezione rapida per l'abbinamento tecnologico

| Scenario di Applicazione |

Tecnologia di saldatura consigliata |

Principali Vantaggi |

Note |

| Pre-saldatura delle lamelle interne degli elettrodi |

Saldatura ad ultrasuoni |

Nessun danno termico, adatto per lamierini sottili |

Non adatto per pacchi spessi o metalli dissimili |

| Saldatura finale dei ponticelli per batterie impilate spesse |

Saldatura laser |

Elevata penetrazione, connessioni affidabili |

Prestare attenzione alle connessioni dissimili rame-alluminio |

| Saldatura continua ad alta produttività per batterie prismatica |

Laser a fibra/Laser blu |

Velocità elevata, alta stabilità |

Consigliato per progetti con alto contenuto di rame |

| Saldatura strutturale dei giunti della carrozzeria |

Saldatura a punti di resistenza |

Velocità elevata, durata nel tempo |

Abbinare con adesivi per resistenza all'umidità |

III. Fattori ausiliari chiave: i dettagli determinano il successo della selezione

Oltre ai requisiti fondamentali, funzioni di controllo dell'equipaggiamento, consumo energetico e compatibilità con l'automazione influenzano significativamente l'utilizzabilità a lungo termine:

1. Le funzioni di controllo distinguono i livelli degli equipaggiamenti

Funzioni di controllo avanzate sono essenziali per garantire la qualità della saldatura:

- Saldatori a resistenza con inverter DC: Richiedono impulsi rapidi e controllabili, monitoraggio in tempo reale e inversione di polarità. I sistemi avanzati rilevano la forza applicata agli elettrodi e lo spostamento; negli scenari ad alte prestazioni (ad esempio, standard aerospaziali) è richiesto il supporto per specifiche formali di procedura di saldatura (WPS).

- Saldatori laser: Offrono significativi vantaggi in termini di velocità per la saldatura di batterie a strati sottili, grazie a un processo senza contatto e privo di materiali di consumo. Verificare la precisione del controllo della temperatura e le capacità di monitoraggio del processo durante la selezione.

2. Considerazioni complete sui costi

Le strutture di costo variano a seconda delle tecnologie di saldatura:

- Saldatori laser: Investimento iniziale più elevato, ma senza costi successivi per materiali di consumo; velocità di saldatura più elevate riducono i costi di saldatura per unità prodotta nel lungo termine.

- Saldatori a resistenza: Investimento iniziale inferiore, ma costi continui per la sostituzione degli elettrodi.

- Saldatori ad ultrasuoni: Costi medi sia iniziali che di manutenzione, necessari solo per specifiche caratteristiche dei materiali.

Conclusione

La scelta di una macchina per saldatura automatica per la produzione di batterie si basa sull'"adattamento" piuttosto che sulla "novità". Prima di tutto, chiarisci il tipo di batteria, le combinazioni di materiali, la velocità di produzione e i requisiti di qualità. Successivamente, confronta le tecnologie di saldatura più diffuse in base agli scenari applicativi, valutando costi e usabilità a lungo termine. Raccomandiamo di richiedere dimostrazioni dell'equipaggiamento per simulare collo di bottiglia reali nella produzione e di consultare esperti familiari con il tuo tipo di batteria. Solo una macchina per saldatura precisamente adatta alle tue esigenze può realmente aumentare l'efficienza produttiva. Per ulteriori piani di selezione più mirati, contatta team professionisti per consigli personalizzati.