- Pagina Iniziale

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

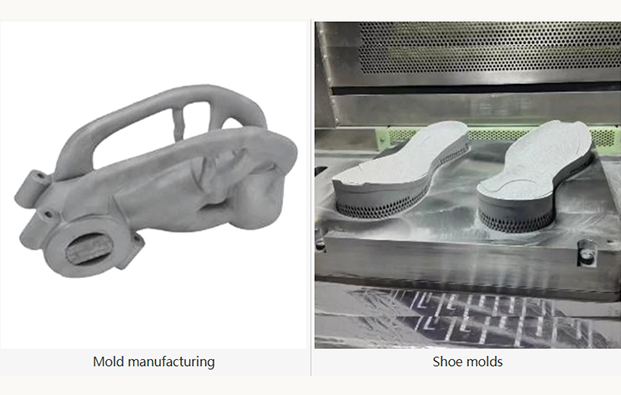

Canali di raffreddamento conformali nei modelli: sfide e innovazione SLM. Nel settore della produzione di stampi, i "canali di raffreddamento conformali" sono fondamentali per migliorare l'efficienza e la qualità del prodotto: possono controllare con precisione la temperatura adattandosi...

Contattaci

Per quanto riguarda la produzione di stampi, i "canali di raffreddamento conformi" sono fondamentali per migliorare l'efficienza e la qualità del prodotto – possono controllare con precisione la temperatura adattandosi alla forma dello stampo, riducendo la deformazione delle parti in plastica. Tuttavia, le tecnologie di lavorazione tradizionali faticano a realizzare canali di raffreddamento complessi in modo integrato, una sfida che Stampanti 3D laser SLM hanno superato con successo.

Il cuore della tecnologia SLM (Selective Laser Melting) consiste nell'uso di laser per fondere e solidificare strato dopo strato la polvere metallica, costruendo parti tridimensionali come dei "mattoncini". Nella produzione di stampi con canali di raffreddamento conformi, i suoi vantaggi sono evidenti: non è necessario suddividere gli inserti dello stampo, si possono stampare direttamente strutture con canali di raffreddamento interni complessi, raggiungendo una densità superiore al 99,5% e proprietà meccaniche migliori rispetto ai processi convenzionali.

Tuttavia, per stampare inserti di canali di raffreddamento qualificati con la tecnologia SLM sono necessari tre passaggi : primo , preparazione preliminare, che include la progettazione del modello 3D, l'aggiunta di supporti (per evitare deformazioni durante la stampa) e la definizione dei parametri di processo (come potenza del laser e velocità di scorrimento); secondo , formatura SLM, durante la quale l'apparecchiatura fonde la polvere metallica (comunemente polvere d'acciaio per stampi S136) seguendo un percorso prestabilito sotto protezione di gas inerte, strato dopo strato; finalmente , la post-elaborazione, che prevede la rimozione della polvere residua, la sabbiatura per migliorare la finitura superficiale e il trattamento termico se necessario per eliminare le tensioni interne.

Vi sono anche considerazioni relative ai metodi di stampa: la stampa completa è adatta per inserti con basi sottili, offrendo un riscaldamento uniforme complessivo e un ridotto rischio di crepe, ma con costi del materiale più elevati; la stampa a innesto costruisce le caratteristiche principali su semilavorati prefabbricati, risultando più economica, ma richiede una compatibilità tra la base e i materiali stampati per evitare crepe all'interfaccia. Nelle applicazioni pratiche, gli ingegneri scelgono in base alle dimensioni dell'inserto e ai requisiti di costo – ad esempio, un inserto per stampo di un componente forno ha permesso la formazione precisa dei canali di raffreddamento tramite stampa completa, e l'accuratezza dimensionale del particolare in plastica ha pienamente soddisfatto gli standard dopo la prova di stampaggio.

Oggi, Stampanti 3D laser SLM sono diventati dei "cambiamenti di paradigma" nella produzione di stampi complessi: superano i limiti strutturali della lavorazione tradizionale, trasformando progetti di canali di raffreddamento conformi da disegni tecnici in componenti pratici; accorciano i cicli di sviluppo degli stampi, riducono i costi produttivi delle aziende e contribuiscono ad elevare la qualità dei particolari in plastica a nuovi livelli. Con il continuo ottimizzazione dei processi, le stampanti laser 3D SLM senza dubbio sprigioneranno un potenziale ancora maggiore e creeranno ulteriore valore nella produzione di stampi e in altri settori manifatturieri avanzati, diventando una forza vitale nel promuovere l'aggiornamento industriale!