- Pagina Iniziale

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

in tutta la catena di produzione automobilistica, la marcatura delle informazioni sui componenti e sui veicoli interi è un anello fondamentale per garantire la qualità e tracciare le origini. Grazie ai suoi vantaggi tecnici unici, la macchina per marcatura laser a fibra è gradualmente...

Contattaci

In tutta la catena di produzione automobilistica, la marcatura delle informazioni sui componenti e sui veicoli interi è un anello fondamentale per garantire la qualità e tracciare le origini. Grazie ai suoi vantaggi tecnici unici, la macchina per marcatura laser a fibra sta gradualmente sostituendo i metodi di marcatura tradizionali ed è diventata uno strumento importante per realizzare una gestione accurata e intelligente nel settore automobilistico.

Applicazioni nel settore automobilistico: dalla marcatura di base alla tracciabilità intelligente

La marcatura laser non è una semplice sostituzione dei metodi tradizionali come la fusione, la stampa a caldo e le etichette flessibili: mentre questi ultimi possono presentare solo informazioni di base come nome del prodotto, numero di serie, data di produzione e lotto, la marcatura laser dimostra ulteriori vantaggi fondamentali e insostituibili su questa base. Adotta un processo senza contatto, senza alcun contatto diretto con i componenti. Durante l'elaborazione, l'effetto termico locale sui componenti è minimo e la precisione della linea di marcatura può raggiungere il livello del micrometro, senza influire in alcun modo sulla precisione originale e sulle tolleranze di assemblaggio dei componenti. Nel frattempo, il processo di marcatura è pulito e privo di inquinamento, non richiede consumabili aggiuntivi e riduce significativamente il costo unitario di marcatura.

Più importante ancora, la marcatura laser può generare rapidamente un codice QR unico per ogni componente. Questa funzione è diventata un collegamento fondamentale tra "produzione industriale" e "gestione delle informazioni", rappresentando un'innovazione che i metodi tradizionali non possono raggiungere. In conformità ai requisiti nazionali pertinenti relativi alla codifica e identificazione dei componenti automobilistici, ai sistemi di richiamo dei veicoli e alla gestione dell'accesso dei veicoli a nuova energia, i produttori automobilistici e i fornitori devono stabilire codici di identificazione unici per gli insiemi dei componenti, creare database informativi a supporto del tracciamento dei prodotti e collaborare alla realizzazione di sistemi di gestione delle informazioni tracciabili, al fine di ottenere un controllo completo su tutta la catena, dalle configurazioni del veicolo ai dati di ispezione in fabbrica e ad altri aspetti.

I codici QR soddisfano perfettamente questa esigenza: possono essere marcati in un'area estremamente ridotta (perfino 2×2 mm su dispositivi elettronici) pur contenendo una grande quantità di informazioni come testo e immagini. Inoltre, possono essere riconosciuti rapidamente tramite dispositivi di scansione, senza influenzare il ritmo produttivo né ridurre significativamente l'errore nell'inserimento manuale dei dati. In diversi ambiti della produzione, della fabbricazione e del marketing automobilistico, i codici QR sono come le "tessere d'identità elettroniche" dei componenti, permettendo una trasmissione precisa e rapida delle informazioni.

|

|

Per affrontare il problema dei ricambi automobilistici contraffatti e di scarsa qualità che alterano l'ordine del mercato e danneggiano gli interessi dei consumatori, l'"unicità" della marcatura laser assume un ruolo ancora più importante. Alcune aziende contrassegnano i pezzi originali con codici univoci o QR code criptati, associando ai marchi informazioni come numeri di documento, nomi del componente, numeri del pezzo, nomi del fornitore, orari di marcatura, numeri della macchina utilizzata e dati dell'operatore. Gli utenti possono facilmente verificare l'autenticità attraverso i canali di consultazione dedicati dell'azienda. Questo modello non solo consente la tracciabilità completa del ciclo di vita dei componenti, ma accelera anche l'efficienza nel feedback e nella gestione dei problemi di qualità, aumentando in modo efficace la fiducia degli automobilisti nei confronti dell'azienda.

Impostazioni dei parametri: Il "Codice Principale" per l'adattamento al materiale

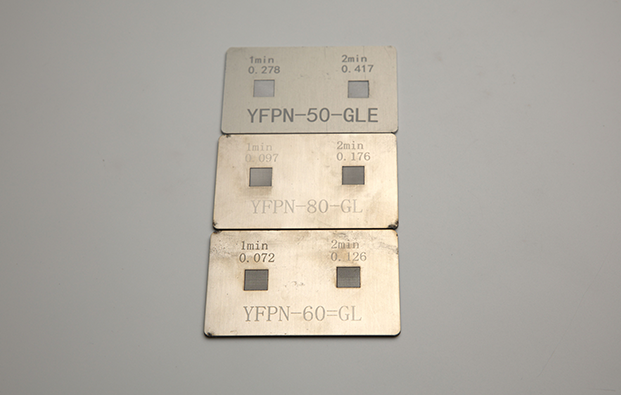

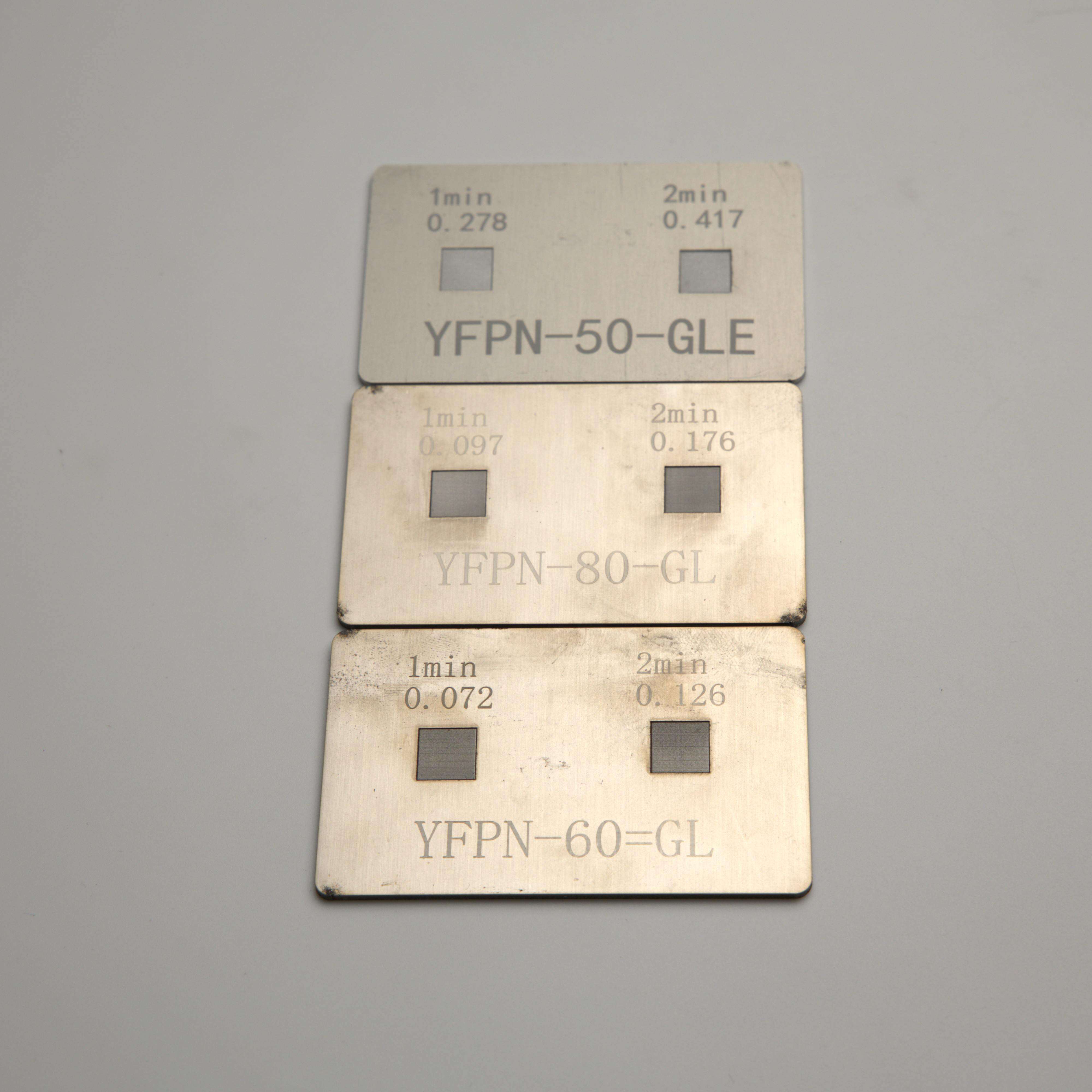

Numerosi parametri influenzano l'effetto di marcatura, come le impostazioni per l'area di lavoro, le proprietà dell'oggetto, il riempimento, il testo e le immagini bitmap. I parametri comunemente utilizzati sono velocità, potenza e frequenza, che devono essere regolati in base al materiale e al trattamento superficiale del pezzo da marcare.

(1)Velocità: Si riferisce alla velocità del galvanometro di scansione. Il tempo totale di marcatura è influenzato dai parametri di velocità, dalla profondità di marcatura e dall'area di marcatura. A parità di altre condizioni, maggiore è la velocità, minore sarà il tempo di marcatura, ma minore sarà il numero di volte in cui la stessa area viene irradiata dal laser, risultando in una marcatura più superficiale. Se la velocità è troppo lenta, il materiale ablato dal laser si accumulerà sulla superficie del pezzo, influenzando la profondità della marcatura. Pertanto, per ottenere una marcatura profonda, si può adottare un metodo che preveda più passaggi a bassa velocità seguiti da un unico passaggio a velocità più alta.

(2) Potenza: Si riferisce alla percentuale della potenza in uscita rispetto alla potenza laser nominale, regolabile tra lo 0% e il 100%. Una potenza maggiore significa un'energia in uscita più elevata e un effetto di ablazione più evidente, e viceversa. La scelta della potenza dipende dal materiale del componente, dal trattamento superficiale e dai parametri di riempimento. Un funzionamento prolungato a potenza elevata può influire sulla durata del laser.

(3) Frequenza: Si riferisce al numero di impulsi per unità di tempo. Maggiore è la frequenza, più densi sono i punti laser sulla linea di marcatura e più uniforme sarà l'effetto di marcatura, e viceversa. I parametri devono essere impostati diversamente a seconda dei materiali. L'intervallo di frequenza più comunemente utilizzato è 20~100 kHz. A bassa frequenza si ottiene un effetto meccanico, efficace su materiali come metalli e gel di silice; ad alta frequenza si ha un effetto di bruciatura, più adatto a materiali come plastica e policarbonato.

Conclusione: La "pietra angolare della marcatura" nella produzione intelligente

Con lo sviluppo rapido delle tecnologie dell'informazione, l'industria della produzione automobilistica sta accelerando la transizione dal modello tradizionale di produzione a quello della produzione intelligente. In questo processo, essendo un importante veicolo di integrazione tra "industrializzazione + informatizzazione", la macchina per marcatura laser in fibra, grazie alla sua funzione di marcatura precisa ed efficiente, consente una gestione accurata, in tempo reale e scientifica dell'intero processo produttivo, compresi magazzino, spedizione, vendita e assistenza post-vendita. Essa non solo soddisfa le esigenze fondamentali di conformità alle normative e tracciabilità della qualità, ma diventa anche un supporto chiave per migliorare l'efficienza del settore e promuovere l'attuazione della produzione intelligente.