Per artigiani, produttori e imprenditori, scegliere la giusta macchina per la marcatura laser del vetro è fondamentale per sfruttare appieno il valore della lavorazione del vetro. Un dispositivo adatto può trasformare oggetti in vetro comuni in prodotti di alta qualità con disegni personalizzati o loghi professionali del marchio. Tuttavia, una scelta errata potrebbe portare a risultati scadenti, danni al materiale o spreco di investimento. Non esiste una macchina per la marcatura del vetro assolutamente "migliore": l'obiettivo è trovare un modello che soddisfi le tue esigenze specifiche. Questa guida analizza i parametri fondamentali della selezione, illustra le caratteristiche delle diverse tecnologie laser e ti aiuta a individuare rapidamente la soluzione ottimale. Tra queste, le macchine combinate con doppio laser, come soluzioni integrate multifunzionali, sono particolarmente indicate per principianti e scenari con esigenze diversificate.

I. Chiarire i requisiti fondamentali: il primo passo è "conoscere se stessi"

Prima di confrontare le attrezzature, è necessario chiarire le esigenze fondamentali del progetto e definire con precisione le richieste in base a tre dimensioni: effetto, materiale e capacità produttiva.

1. Definire gli effetti desiderati: abbinare i metodi di lavorazione in base alle necessità

Diversi effetti visivi corrispondono a diverse tecnologie laser, che devono essere pianificate in anticipo:

- Effetto satinato/inciso profondo: per incisioni satinature profonde e dal tatto delicato, i laser al biossido di carbonio (CO₂) sono la scelta standard nel settore;

- Dettagli fini/micro-marchiature: per creare grafiche complesse, numeri di serie o disegni intricati su cristallo o vetro rivestito, la precisione della "lavorazione a freddo" dei laser ultravioletti (UV) è più adatta;

- Marchiature nere ad alto contrasto: per lasciare segni neri permanenti, sono necessarie vernici per marcatura laser (ad esempio Cermark, Thermark), utilizzabili sia con laser CO₂ che con laser a fibra.

2. Adattarsi ai materiali vetrosi: materiali diversi corrispondono a tecnologie diverse

Le differenze nei materiali del vetro influiscono direttamente sulla compatibilità con l'equipaggiamento, evitando danni causati da incompatibilità di materiale:

- Vetro comune (vetro sodico-calcico/vetro borosilicato): presenta buona compatibilità con i laser CO₂, con effetti di lavorazione stabili e un elevato rapporto qualità-prezzo;

- Vetro speciale (cristallo, vetro rivestito, temperato o colorato): il materiale è fragile o ha una superficie particolare, quindi è necessario utilizzare un processo delicato e ad alta precisione Laser UV per evitare problemi come crepe o bruciature.

3. Soddisfare le esigenze produttive e aziendali

Adottare decisioni sulla base del budget, della capacità produttiva e delle esigenze multifunzionali:

- Considerazioni di bilancio: Equipaggiamento a laser CO₂ di solito ha un costo iniziale di acquisto inferiore rispetto ai sistemi a laser UV, risultando adatto a scenari di ingresso con budget limitati;

- Velocità e produzione: per la produzione di massa, è opportuno privilegiare i laser CO₂, che offrono velocità di lavorazione più elevate; sebbene i laser UV garantiscano alta precisione, sono meno efficienti nel trattamento di pezzi complessi, risultando più adatti a lavorazioni fini su piccoli lotti;

- Esigenze multifunzionali: se prevedi di lavorare diversi materiali come legno, acrilico, metallo e plastica contemporaneamente, devi scegliere un'attrezzatura compatibile con più materiali per evitare investimenti ripetuti.

II. Analizzare i tipi di tecnologia laser: scegliere la giusta "potenza centrale" è fondamentale

La sorgente luminosa laser è il cuore della macchina per marcatura. Diversi tipi tecnologici presentano differenze significative negli scenari applicativi; la selezione deve essere effettuata con precisione in base alle esigenze:

1. Macchina per marcatura laser CO₂: la "scelta conveniente" per la lavorazione del vetro comune

Come soluzione principale per uso generico nell'incisione del vetro, i laser a CO₂ generano luce con una lunghezza d'onda di 10,6 μm attraverso tubi a gas, che può essere assorbita in modo efficiente dal vetro, consentendo facilmente di ottenere effetti di incisione satinata profonda. È adatto per incidere testi, loghi e motivi decorativi su vetro comune, caratterizzandosi per economicità ed elevata maturità tecnologica. Tuttavia, nella lavorazione di materiali sensibili o di dettagli estremamente fini, la precisione è leggermente inferiore rispetto a quella dei laser UV.

2. Macchina per marcatura laser UV: il "Maestro della Precisione" per la lavorazione fine

Utilizzando luce UV a onde corte di 355 nanometri, interagisce con i materiali in modo "a freddo", rimuovendo materiale a livello microscopico con quasi nessuno stress termico. È particolarmente adatto per lavorare vetro fragile, prodotti in cristallo e motivi complessi, e può creare superfici sabbiate lisce e delicate, rendendolo la prima scelta per marcature micro-precise. Lo svantaggio è il costo iniziale elevato e una velocità di lavorazione relativamente lenta.

3. Macchina per Marcatura Laser a Fibra: uno "Strumento Specializzato" per Vetro con Rivestimento Speciale

Progettata principalmente per la lavorazione di metalli e plastica, il laser con lunghezza d'onda di 1,06 μm di solito penetra direttamente il vetro nudo e non può realizzare una marcatura diretta. È applicabile solo a vetri con rivestimenti speciali per marcatura e richiede l'uso di rivestimenti dedicati; pertanto, la sua applicabilità in scenari di lavorazione di vetro puro è limitata.

4. Macchina Combinata Bilevel: una "Soluzione Integrata" per Esigenze Multifunzionali

Integrando un laser CO₂ e un laser UV in un'unica macchina, si ottiene "una macchina per più usi": il laser CO₂ è responsabile dell'incisione profonda e degli effetti satinati sul vetro, mentre il laser UV gestisce i motivi fini e il vetro speciale; inoltre, è compatibile con diversi materiali come legno, metallo e plastica. Grazie a un design compatto e portatile e a un software facile da usare, i costi e lo spazio occupato sono molto inferiori rispetto alla somma di due dispositivi dedicati, risultando particolarmente adatto per start-up, piccole officine o progetti con esigenze diversificate.

III. Valutare le prestazioni e la configurazione dell'attrezzatura: i dettagli determinano l'esperienza utente

Oltre alla tecnologia laser principale, anche i parametri prestazionali e la configurazione dell'attrezzatura influiscono sull'effetto e sulla stabilità della lavorazione. È necessario concentrarsi sulle seguenti dimensioni:

1. Area di marcatura e precisione

Le dimensioni del banco di lavoro devono essere in grado di accogliere il pezzo lavorato più grande per evitare limitazioni nella produzione a causa dei vincoli dimensionali; la risoluzione (in DPI) determina direttamente la chiarezza dei dettagli, ed è richiesta un'attrezzatura ad alta risoluzione per scenari di lavorazione fine.

2. Software e Usabilità

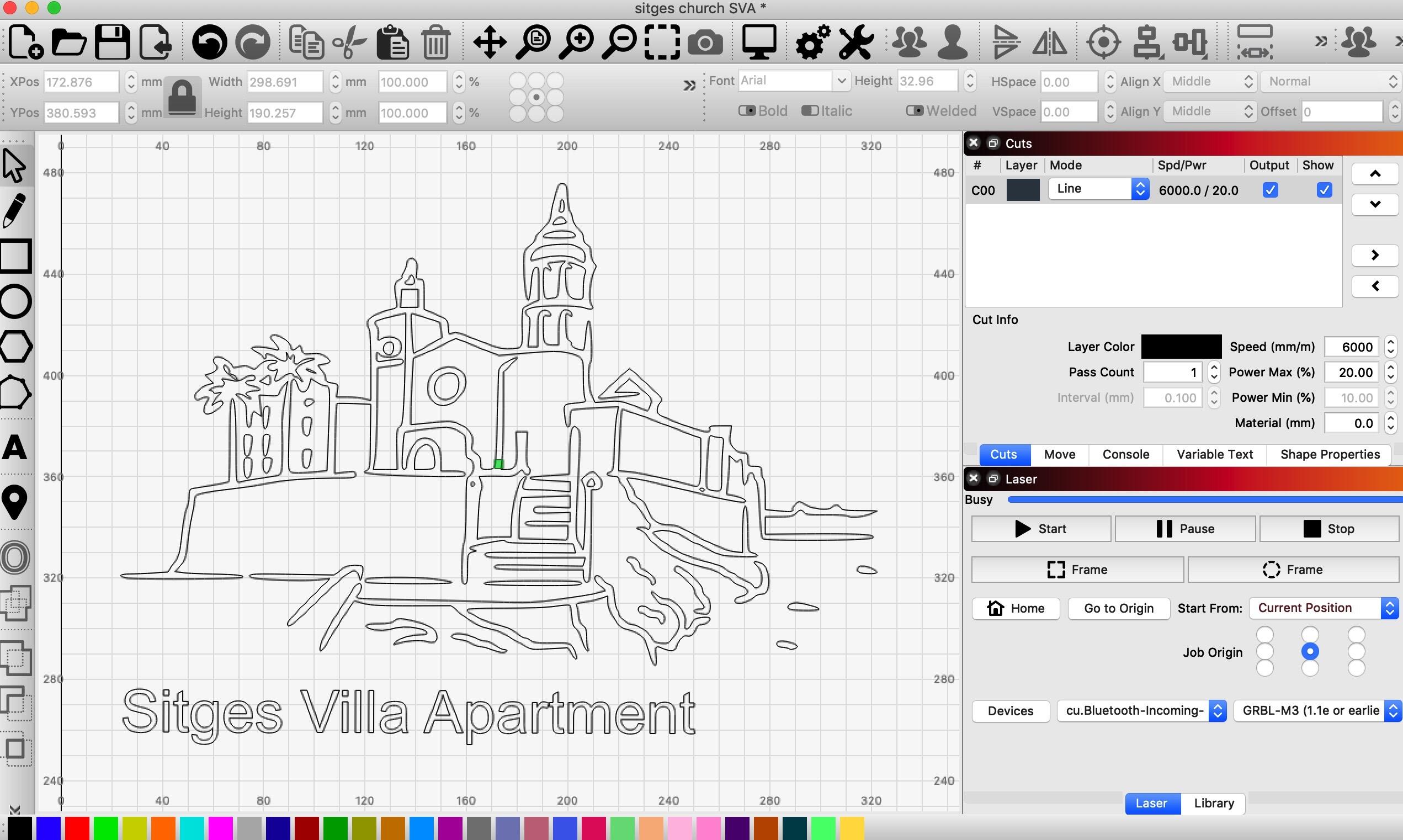

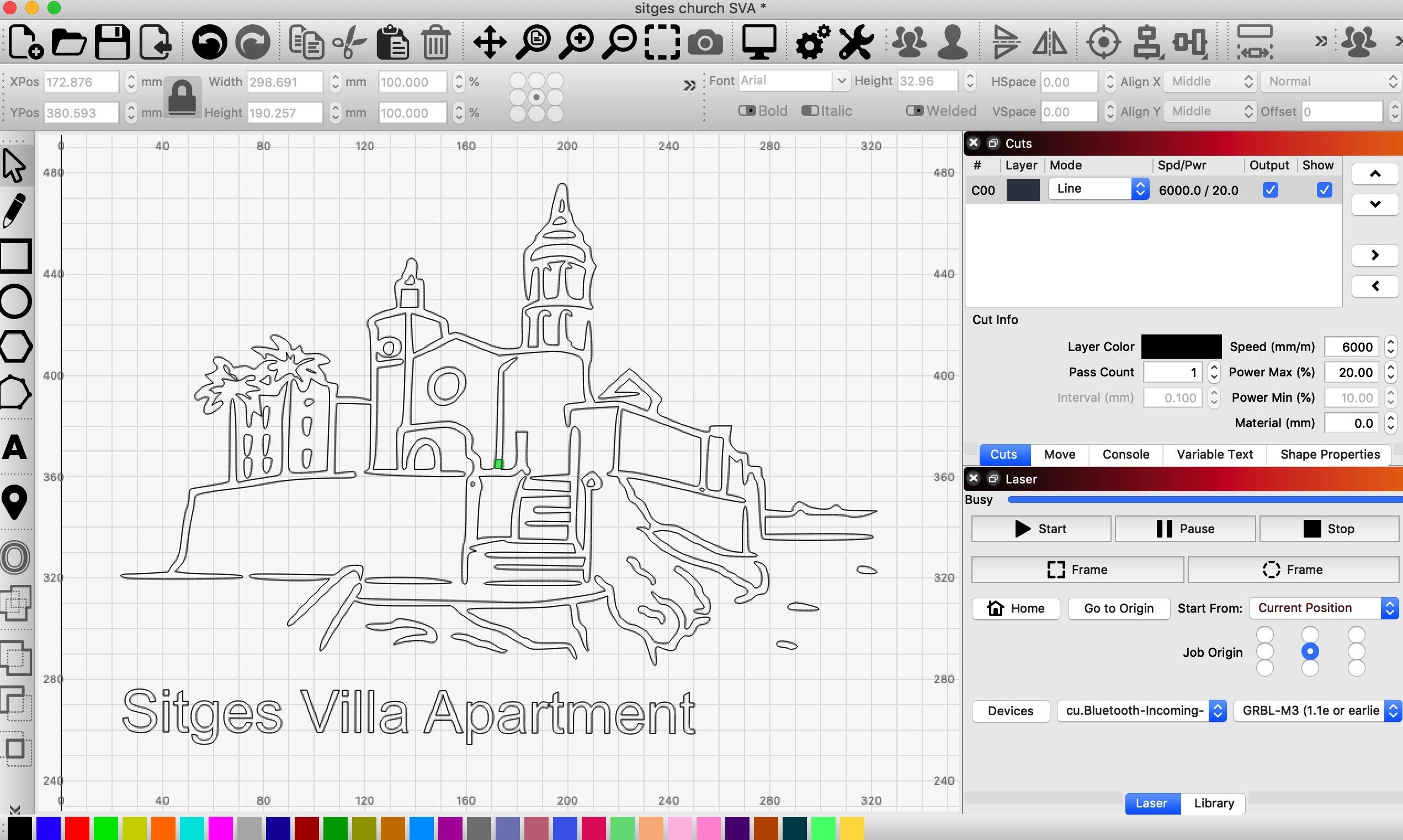

Un software intuitivo (come LightBurn, software compatibile con EzCad2) può semplificare le operazioni di importazione del design e di messa a punto dei parametri, riducendo la soglia operativa, particolarmente adatto ai principianti.

3. Sistema di Raffreddamento

Il metodo di raffreddamento (ad aria o a liquido) influisce sulla stabilità e sulla durata dell'attrezzatura durante il funzionamento prolungato. Per lavorazioni ad alta frequenza e di lunga durata, va scelto un sistema di raffreddamento a liquido con migliore effetto di dissipazione termica; per lavorazioni su piccola scala, si può optare per un'attrezzatura portatile con raffreddamento ad aria.

4. Sicurezza e Conformità

L'equipaggiamento deve essere dotato di funzioni di sicurezza come un'area di lavoro chiusa, una finestra di osservazione protettiva e un pulsante di arresto di emergenza, e deve rispettare gli standard internazionali di certificazione della sicurezza per garantire la sicurezza degli operatori.

IV. Percorso di Selezione Rapida: Abbinare l'Equipaggiamento Giusto in Base alle Esigenze

In base alle esigenze principali e agli scenari aziendali, è possibile individuare rapidamente il tipo di equipaggiamento adatto:

1. Esigenza: Lavorazione di Materiali Multipli (Vetro + Legno/Metallo/Plastica, ecc.)

- Scenario applicativo: Piccole officine, venditori di e-commerce che necessitano di personalizzare prodotti in materiali diversi;

- Tipo consigliato: Macchina combinata con doppio laser;

- Vantaggi principali: Integra due tecnologie laser, compatibile con la lavorazione di materiali multipli, risparmia spazio e costi, e soddisfa le esigenze di progetti diversificati.

2. Esigenza: Decorazione Superficie in Vetro, Produzione su Piccola Scala

- Scenario applicativo: Appassionati, imprenditori, piccoli negozi artigianali con budget e spazio limitati;

- Tipo consigliato: Macchina portatile per marcatura laser CO₂ di livello base;

- Vantaggi principali: Elevata convenienza economica, dimensioni compatte, in grado di realizzare effetti satinati su vetro e incisioni di base di motivi, adatta a applicazioni di livello base e leggere.

3. Esigenza: Personalizzazione e lavorazione professionale del vetro

- Scenario applicativo: Laboratori professionali specializzati in progetti di fascia media-alta (targhe, regali, vetrate artistiche), con particolare attenzione alla qualità e ai dettagli;

- Tipo consigliato: Macchina desktop per marcatura laser CO₂ di fascia alta;

- Vantaggi principali: Ampia area di lavoro, elevata precisione, prestazioni stabili, in grado di gestire design complessi e garantire risultati di lavorazione a livello professionale.

4. Esigenza: Marcatura non distruttiva di componenti di precisione (elettronici, medici, ecc.)

- Scenario applicativo: Lavorazione di vetro ultrapiù sottile e fragile (coperture per telefoni cellulari, lenti ottiche, dispositivi medici) che richiede precisione a livello micrometrico;

- Tipo consigliato: Macchina per marcatura laser UV ad alta precisione;

- Vantaggi principali: "Lavorazione a freddo" riduce l'impatto termico, permette una marcatura fine senza sollecitazioni né crepe, soddisfacendo i requisiti del settore della precisione.

5. Esigenza: Marcatura ad alta velocità per linee di produzione automatizzate

- Scenario applicativo: Grandi produttori che necessitano di marcatura di massa (numeri di lotto, date) su contenitori in vetro nelle linee di riempimento di bevande, farmaceutici e cosmetici;

- Tipo consigliato: Macchina per marcatura laser industriale ad alta velocità;

- Vantaggi principali: Elevato livello di protezione, velocità di marcatura rapida, elevata affidabilità, adatto a funzionamento continuo 24/7 e può essere integrato in linee di produzione automatizzate.

Conclusione

Il fulcro nella scelta di una macchina per marcatura laser su vetro è l'"adattamento" piuttosto che "inseguire prezzi elevati": le macchine integrate con doppio laser si distinguono per l'integrazione multifunzionale, i laser UV si impongono per precisione e non invasività, mentre i laser CO₂ offrono maggiore convenienza ed efficienza. Le tue esigenze specifiche, i tipi di materiale e la capacità produttiva determinano insieme la soluzione ottimale finale. Prima della scelta, si consiglia di richiedere un test su campioni reali di materiale per verificare in modo intuitivo l'effetto di lavorazione dell'apparecchiatura. Se desideri approfondire il confronto tra parametri tecnici o ottenere suggerimenti personalizzati per la selezione,

puoi contattare immediatamente un team professionale per iniziare un percorso di lavorazione del vetro efficiente e preciso.