- Pagina Iniziale

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

Nel settore della manutenzione operativa dei trasporti su rotaia, i mozzi delle metropolitane, essendo componenti critici, devono essere completamente privati del rivestimento in resina epossidica (spessore circa 150-250 μm) prima del controllo mediante partículas magnetiche. I tradizionali metodi chimici di rimozione della vernice presentano problemi di inquinamento ambientale, rischi per la salute del personale e bassa efficienza. Per risolvere questo problema, DMK ha innovativamente introdotto un sistema automatizzato di rimozione della vernice basato su laser compositi, fornendo una soluzione completa per una manutenzione dei mozzi ecologica, efficiente e intelligente.

Contattaci

I. Progettazione innovativa del sistema: Piattaforma operativa automatica a passaggio

Il cuore della tecnologia progettata da Dmk è un sistema automatizzato altamente integrato. Adotta un design di tipo passante, perfettamente sincronizzato con il ritmo delle operazioni in linea di montaggio. Il sistema è composto principalmente da una struttura a portale, un sistema composito di pulizia laser, una piattaforma motorizzata automatica a tre assi e un sistema di trasporto e rotazione del portaruote. Durante il funzionamento, il portaruote viene trasportato alla stazione di lavoro tramite il sistema di trasporto e ruota a velocità costante. La testa composita di pulizia laser, montata all'estremità della piattaforma a tre assi, si muove con precisione lungo un percorso predeterminato, garantendo una pulizia completa dello strato di vernice sulla superficie del portaruote. L'intero processo avviene in un ambiente chiuso, e i fumi e le polveri generati vengono trattati da un sistema di purificazione, riflettendo l'impegno costante di DMK nei confronti della protezione ambientale e della sicurezza.

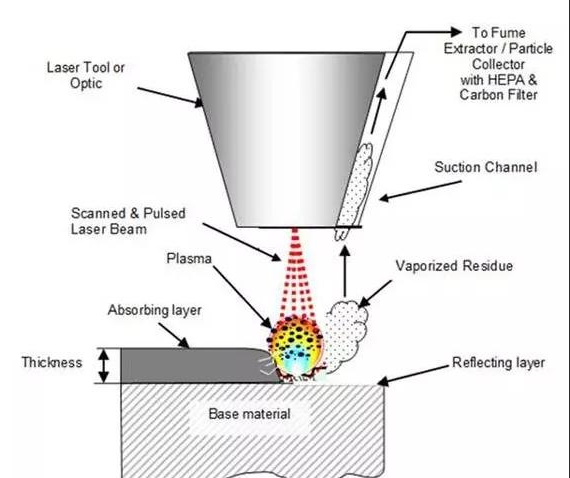

II. Innovazione Tecnologica Fondamentale: Effetto Composito dei Laser a Impulsi e dei Laser a Semiconduttore

L'eccellente prestazione di questa soluzione è dovuta alla tecnologia composita di laser a impulsi e laser a semiconduttore adottata da Dmk . Il laser a impulsi (alta potenza di picco) genera onde d'urto, causando la frammentazione localizzata dello strato di vernice; mentre il laser continuo a semiconduttore (distribuzione uniforme dell'energia) fornisce un apporto termico stabile, indebolendo la forza di adesione tra lo strato di vernice e il substrato. I due lavorano insieme attraverso la testa di pulizia composita appositamente progettata da DMK, ottenendo un effetto "1+1>2" pulizia effetto. Secondo i test effettuati da DMK, la combinazione di un laser a impulsi da 300 W e un laser a semiconduttore da 2000 W, garantendo al contempo la qualità della pulizia, offre anche un'efficienza economica ottimale, e la sua efficienza di pulizia è significativamente migliore rispetto a una soluzione con singolo laser a impulsi.

III. Ottimizzazione precisa del processo: Controllo coordinato di traiettoria e parametri

Per migliorare pulizia uniformità ed evitare danni al substrato, il team di Ricerca e Sviluppo di DMK ha profondamente ottimizzato la traiettoria di movimento e i parametri del laser: innanzitutto, è stato abbandonato il tradizionale metodo di sovrapposizione sfalsata, adottando una innovativa traiettoria di pulizia a doppia elica. Questa traiettoria evita efficacemente l'esposizione ripetuta del laser nelle aree sovrapposte, prevenendo segni evidenti o surriscaldamento del substrato, ottenendo così una qualità superficiale più uniforme. In secondo luogo, attraverso rigorosi calcoli teorici e verifiche sperimentali, DMK ha determinato la combinazione ottimale dei parametri di processo, inclusi: potenza del laser a impulsi al 100%, velocità di scansione a 8000 mm/s; potenza del laser a semiconduttore al 90%, velocità di scansione a 7000 mm/s; velocità lineare di rotazione del bogie a 21 mm/s e velocità di movimento assiale della testa laser a 1,95 mm/s. Con questi precisi parametri, la sovrapposizione della pulizia è controllata con accuratezza, garantendo coerenza del processo e alta affidabilità.

IV. Verifica dell'effetto e conclusione

La tecnologia e i parametri sopra indicati forniti da DMK sono stati applicati alla verifica della pulizia in loco dei boghi della metropolitana. I risultati hanno mostrato che il sistema ha funzionato in modo efficiente e accurato, completando la rimozione della vernice da un singolo boghio in soli 28 minuti, soddisfacendo pienamente i rigorosi requisiti del ciclo produttivo e lasciando la superficie priva di residui di vernice dopo la pulizia. Ancor più importante, rigorosi test indipendenti sulle prestazioni del metallo hanno confermato che la struttura metallografica del substrato del boghio è rimasta invariata prima e dopo la pulizia e che la morfologia superficiale era intatta, garantendo così le prestazioni meccaniche e l'affidabilità per i controlli non distruttivi, realizzando così una pulizia non distruttiva.

Sintesi

Dmk ha applicato con successo la tecnologia automatizzata di pulizia laser composito alla rimozione della vernice dai mozzi delle metropolitane. Questa tecnologia, attraverso l'azione combinata di laser a impulsi e laser a semiconduttore, una piattaforma automatizzata a passaggio continuo e traiettorie di pulizia spiraliformi ottimizzate insieme a parametri di processo, consente un'alta qualità, efficiente, ecologica e non distruttiva pulizia . Ciò non solo stabilisce un nuovo standard tecnico per la manutenzione dei mozzi nel settore del trasporto su rotaia, ma dimostra pienamente la profonda competenza tecnica e le capacità innovative di DMK nel campo della manutenzione intelligente di attrezzature high-end, consolidandone la posizione di leadership nell'industria più ampia pulizia mercato.