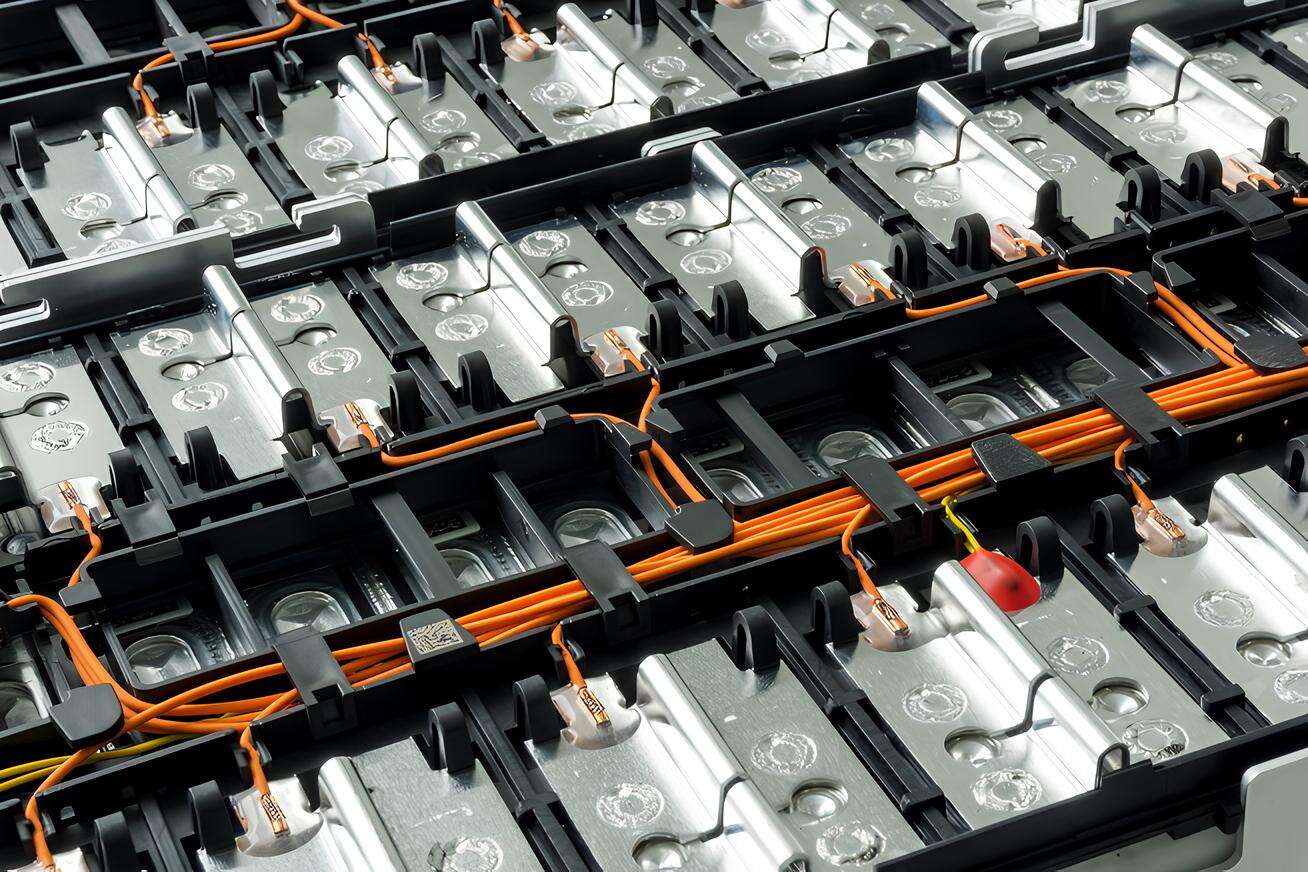

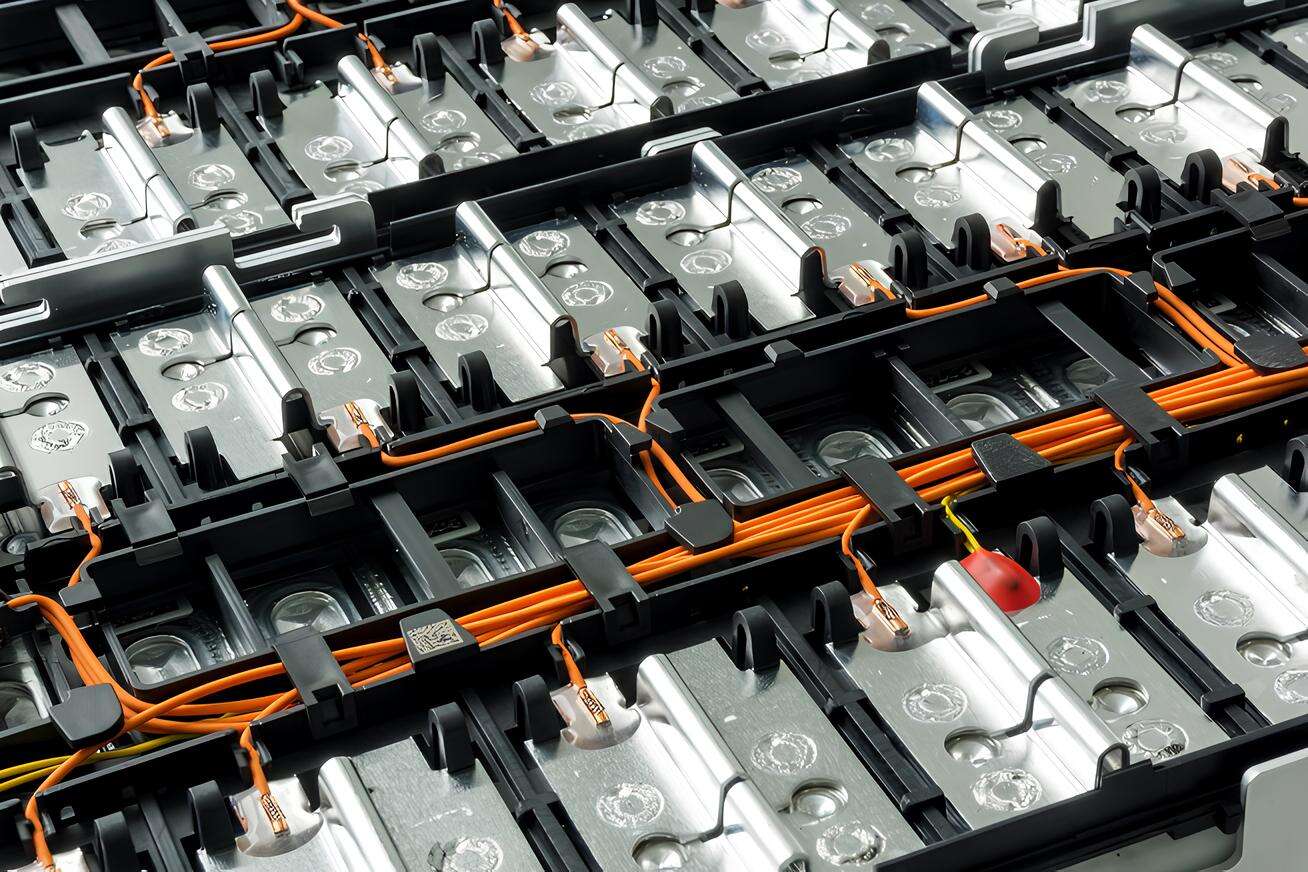

En tant que composant central de la plupart des véhicules électriques, les blocs-batteries prismatiques doivent supporter des milliers de cycles de charge-décharge, des températures extrêmes et des vibrations continues. Leurs languettes minces en aluminium et en cuivre sont très vulnérables aux dommages, mais moderne

soudage laser la technologie peut réaliser une fusion précise en seulement 100 millisecondes. Elle protège les composants chimiques sensibles à l'intérieur de la batterie tout en permettant aux systèmes automatisés d'effectuer des dizaines de soudures de haute qualité par minute. Cet article détaille les solutions industrielles optimales de soudage pour les batteries prismatiques, montrant comment la technologie du laser à fibre rend les batteries plus sûres, plus durables et prêtes pour une production à grande échelle.

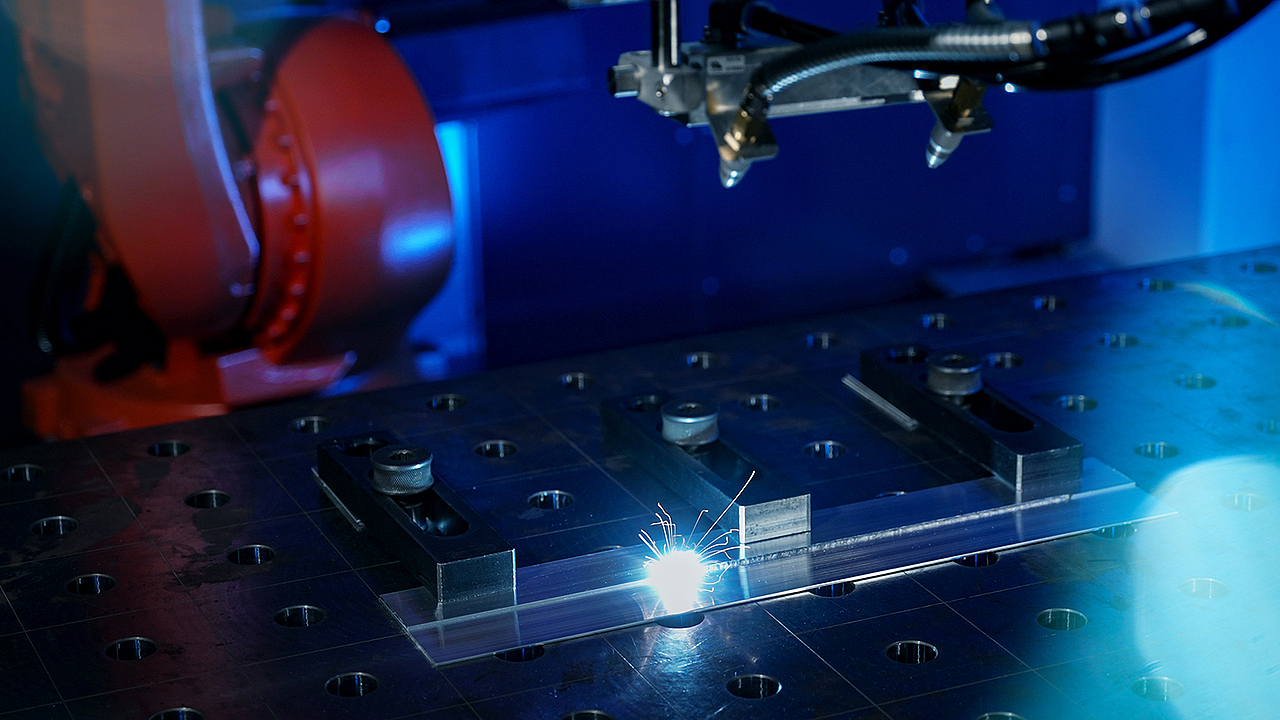

I. Soudage au laser à fibre : le choix privilégié par l'industrie pour le soudage des batteries prismatiques

Dans le domaine du soudage des batteries prismatiques, les systèmes au laser à fibre ont largement dépassé les solutions traditionnelles telles que le soudage par résistance, devenant ainsi le choix dominant dans les ateliers de fabrication du monde entier grâce à leurs avantages absolus en termes de vitesse, de précision et de fiabilité. Leurs forces principales se manifestent selon cinq dimensions clés :

1. Soudage ultra-rapide, redéfinissant l'efficacité de production

Les lasers à fibre peuvent effectuer plus de 12 connexions par seconde (720 soudures par minute), soit une vitesse 3 à 4 fois supérieure à celle du soudage par résistance. Pour les usines produisant 100 000 blocs-batteries annuellement, cet avantage en vitesse peut réduire le temps de production de 65 % à 75 %, diminuant considérablement les coûts de main-d'œuvre et accélérant le cycle de retour sur investissement, s'adaptant parfaitement aux besoins de production de grande série.

2. Précision au micron près, garantissant la régularité du soudage

Le faisceau laser peut être focalisé en un point d'un diamètre de 0,1 millimètre, avec une déviation thermique contrôlée à ±2 %. Que ce soit pour le soudage de bandes de nickel ou celui des barres collectrices, il permet d'obtenir des résultats de soudage stables et fiables. Cette haute précision maintient la résistance de contact en dessous de 0,1 milliohm et limite la perte de capacité de la batterie à moins de 0,3 %, bien supérieur aux pertes de capacité de 2 % à 5 % des méthodes traditionnelles, éliminant fondamentalement les variations de qualité.

3. Intégration automatisée sans faille, améliorant le rendement

Les systèmes modernes de soudage automatisé des batteries intègrent des têtes laser légères avec des robots guidés par vision pour constituer un système de surveillance en temps réel en boucle fermée. Le système peut détecter les défauts de soudage en 50 millisecondes, assurant un rendement du premier passage de 99,7 % à 99,9 % dans des environnements de production à grande échelle, permettant une sortie stable de produits de haute qualité sans intervention manuelle.

4. Connexions à faible impédance, optimisation des performances de la batterie

Les assemblages à faible résistance obtenus par soudage laser peuvent augmenter l'efficacité globale des blocs-batteries de 1,2 % à 1,8 %. Cette technologie a été appliquée à des solutions de batterie grand public telles que le 4680 de Tesla et l'architecture Kirin de CATL. Ces assemblages restent stables après plus de 5 000 cycles de charge-décharge, ajoutant une autonomie de 7 à 12 miles aux blocs-batteries de 100 kWh sans modification des composants chimiques de la batterie.

5. Zone thermiquement affectée microscopique, protection de la structure de la batterie

Soudage par Laser à Fibre réalise la fusion en seulement 50 à 100 millisecondes, réduisant ainsi la zone affectée thermiquement à une plage microscopique de 0,15 à 0,3 millimètre. Cela protège efficacement les séparateurs et électrolytes sensibles à l'intérieur de la batterie contre les dommages thermiques. La résistance finale de la soudure est généralement supérieure de 15 % à 25 % par rapport à celle du matériau de base, améliorant considérablement la stabilité structurelle du bloc-batterie.

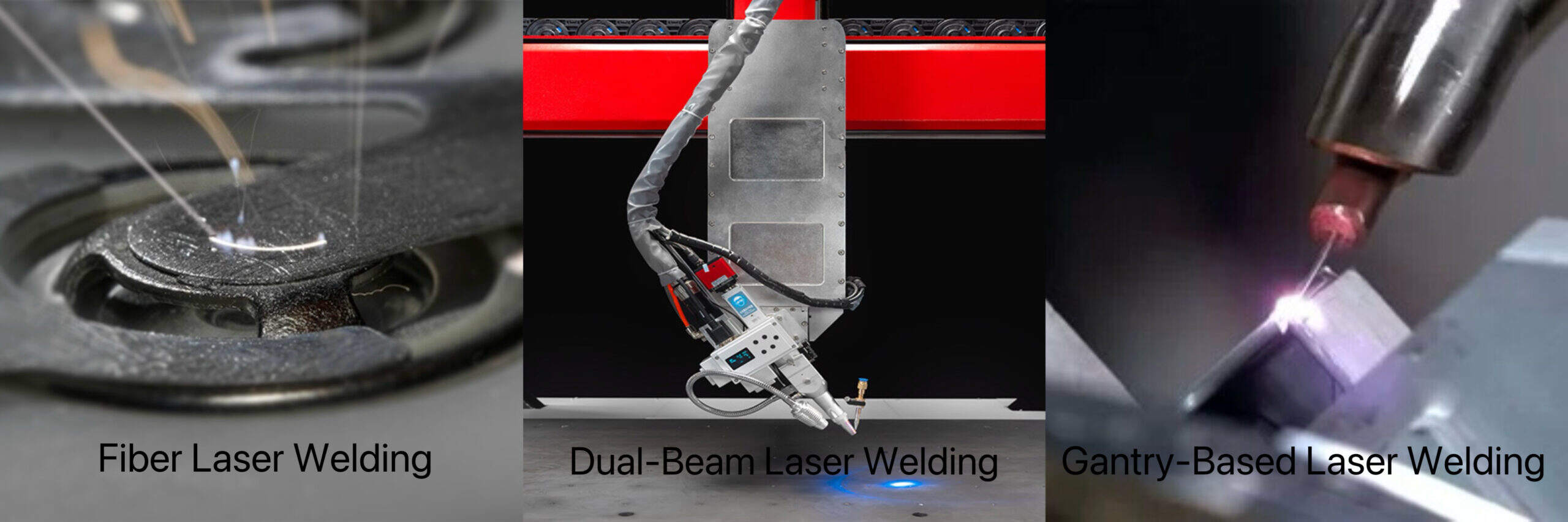

II. Trois technologies de soudage principales : s'adapter aux différents besoins de production

Pour répondre aux caractéristiques structurelles spécifiques et aux défis de production des batteries prismatiques, trois types de technologies de soudage laser sont devenus des choix dominants, pouvant être adaptés de manière flexible selon la conception de la batterie, le volume de production et les exigences de qualité :

1. Systèmes de soudage au laser à fibre : équilibre entre polyvalence et précision

Ce système offre une forte compatibilité avec les matériaux, permettant de souder plusieurs matériaux tels que le cuivre, l'aluminium et le nickel sur une seule plateforme. Il peut passer d'une feuille d'aluminium de 0,3 millimètre à des barres d'autobus en cuivre de 0,5 millimètre par simple modification logicielle, sans remplacement matériel. Couvrant une plage de puissance complète de 500 W à 6 kW, il dispose d'une qualité de faisceau M² < 1,1 et d'une taille de spot focalisé < 0,15 millimètre. Son faible apport de chaleur (15-25 J) limite l'élévation de température à moins de 15 °C à 3 millimètres, évitant ainsi d'endommager les séparateurs et les électrolytes. Pour les raccords entre métaux différents, il limite l'épaisseur de la couche fragile Al-Cu à 2-5 μm, la résistance restant inférieure à 0,08 mΩ après 8 000 cycles, démontrant ainsi une excellente stabilité.

2. Technologie laser à double faisceau : Scellage efficace répondant aux normes strictes

Adoptant une répartition de puissance de 7:3 entre le faisceau central et le faisceau annulaire, il assure une fusion profonde et un joint étanche, avec une durée de vie du matériel de 10 à 15 ans. Équipé d'une surveillance en temps réel de 2 millisecondes, il compense dynamiquement les variations d'épaisseur du matériau, maintenant la tolérance de largeur de soudure à ±0,05 millimètre. Avec une vitesse de soudage de 200 à 400 millimètres par seconde, il réduit le temps de cycle de 40 % à 50 % et contrôle la porosité en dessous de 0,5 % ; il diminue également la température maximale de soudage de 80 à 120 °C, minimisant ainsi l'impact thermique. Son taux de fuite à l'hélium aussi faible que 1×10⁻⁹ mbar·L/s a été adopté par des fabricants de premier plan tels que LG et Samsung SDI, répondant aux normes industrielles strictes.

3. Systèmes laser à portique : Le choix précis pour le soudage de longues soudures

Optimisé pour le soudage de longues soudures, il atteint une précision de positionnement de ±0,02 millimètre pour des soudures de 200 à 600 millimètres, empêchant efficacement les déformations dues aux contraintes. Avec une vitesse de soudage de 30 à 80 millimètres par seconde, il permet le soudage en un seul passage de pièces d'une épaisseur de 1,5 à 2,5 millimètres, assurant une pénétration profonde stable. L'équipement offre une excellente rigidité avec une répétabilité de ±0,01 millimètre, éliminant les erreurs de vibration courantes sur les bras robotiques ; intégré à une caméra haute vitesse de 5 000 images par seconde, il détecte les défauts internes en 100 millisecondes, réduisant ainsi le taux de rebut de 0,8 %, ce qui le rend adapté au soudage de composants à parois épaisses ou de longues soudures.

III. Points clés d'adaptation technique pour le soudage de batteries prismatiques

La structure plate et rectangulaire des batteries prismatiques présente des défis de soudage uniques. Les solutions de soudage de haute qualité doivent répondre à quatre exigences fondamentales : automatisation à grande vitesse, livraison précise du faisceau, polyvalence des matériaux et surveillance en temps réel.

1. Intégration automatisée à grande vitesse, s'adaptant aux rythmes de production de masse

Les systèmes de soudage automatisés doivent supporter des lignes de production à grande vitesse de 200 à 400 unités par heure, avec des mécanismes d'alimentation contrôlant la tolérance de positionnement de la batterie dans une plage de ±0,05 millimètre. Le système de vision effectue la numérisation du marquage en 150 millisecondes, permettant le changement de cellule en moins de 2 secondes ; l'inspection de qualité en ligne analyse la zone de fusion en 120 millisecondes à l'aide d'algorithmes d'intelligence artificielle, garantissant un taux de rendement direct supérieur à 99,5 %, parfaitement synchronisé avec le rythme de la production de masse à grande échelle.

2. Livraison précise du faisceau, s'adaptant à des scénarios de soudage complexes

Le système de balayage est équipé d'un galvanomètre de 8 000 millimètres par seconde, élargissant la couverture dimensionnelle. Il répond aux besoins de soudage des batteries souples et des modules de batterie à barres collectrices, avec des tailles de spot réglables entre 0,1 et 0,8 millimètre. La fonction autofocus en temps réel compense les variations de hauteur en 10 millisecondes, garantissant cohérence et précision du soudage à différentes positions.

3. Grande polyvalence des matériaux, s'adaptant au soudage multi-matériaux

Le système dispose de capacités de reconnaissance des métaux, ajustant automatiquement la puissance de sortie de 30 % à 40 % pour les assemblages cuivre/aluminium hétérogènes afin d'optimiser les résultats de soudage. Le procédé unique en « double impulsion » nettoie les revêtements de surface avant la fusion, permettant une résistance de contact ultra-faible et un soudage sans projections, produisant de manière stable des assemblages de haute qualité tant pour le soudage de bandes de nickel que pour les connexions hétérogènes.

4. Surveillance en temps réel du processus, assurant la sécurité du soudage

Plusieurs capteurs fonctionnent de manière synergique pour effectuer l'étalonnage des paramètres en 10 millisecondes ; un réseau de photodiodes surveille l'émission du plasma afin d'assurer la stabilité du soudage ; une détection ultrasonore à 20-80 kHz identifie les défauts de porosité supérieurs à 0,1 millimètre, et la technologie d'imagerie thermique limite la zone affectée par la chaleur à moins de 0,5 millimètre, protégeant ainsi intégralement la structure interne de la batterie.

IV. Soudage laser par rapport aux solutions traditionnelles : gagner grâce à cinq avantages clés

Par rapport à des méthodes traditionnelles telles que le soudage par résistance, le soudage laser offre des avantages globaux en termes de conductivité, de flexibilité, de contrainte mécanique, d'étanchéité et de régularité du procédé, devenant ainsi la norme industrielle :

1. Conductivité supérieure, améliorant l'efficacité de la batterie

La résistance de contact des assemblages soudés au laser est inférieure à 0,05 milliohm, soit 40 % à 60 % de moins que le soudage par points par résistance. Un bloc-batterie de 100 kWh peut réduire les pertes thermiques de 180 à 250 W, augmentant ainsi l'autonomie de 8 à 14 miles par charge sans modifier la composition chimique de la batterie.

2. Soudage sans contact, s'adaptant aux structures complexes

Le soudage au laser est un procédé sans contact ; le faisceau peut facilement atteindre des zones en retrait et des espaces étroits inaccessibles aux électrodes volumineuses du soudage par résistance traditionnel. Le système de guidage du faisceau maintient une précision de 0,02 millimètre sur une portée de 200 millimètres, éliminant ainsi le besoin de systèmes de serrage complexes à haute pression et s'adaptant à la structure complexe des batteries prismatiques.

3. Absence de contraintes mécaniques, préservation de l'intégrité de la batterie

Le soudage par résistance nécessite l'application d'une pression de 50 à 200 psi, ce qui peut facilement déformer les batteries à paroi mince ou endommager les séparateurs internes. En revanche, le soudage laser fait fondre le métal par absorption de la lumière, sans aucune contrainte mécanique tout au long du processus, préservant ainsi la structure interne de la batterie et réduisant les taux de rejet qualité de 35 % à 45 %.

4. Étanchéité hermétique, prolongation de la durée de vie de la batterie

Une teneur en humidité de seulement 50 ppm peut réduire la durée de cycle de la batterie de 30 %. La zone de fusion robuste créée par le soudage laser présente un taux de fuite d'hélium inférieur à 1×10⁻⁹ mbar·L/s, bloquant efficacement la pénétration d'humidité, protégeant la stabilité de l'électrolyte et prolongeant la durée de service de la batterie à 12-15 ans.

5. Processus stables, garantissant la qualité par lots

Les électrodes de soudage par résistance se dégradent après 5 000 à 15 000 cycles, tandis que les composants optiques laser peuvent maintenir un fonctionnement stable pendant 3 à 5 ans avec une déviation de performance inférieure à ±3 %. Cela garantit une qualité de soudage constante entre le premier et le 500 000e bloc-batterie, assurant ainsi la stabilité en production de masse.

Conclusion

Le choix d'une solution de soudage adaptée pour les batteries prismatiques constitue un investissement stratégique afin d'améliorer l'efficacité de production, d'allonger la durée de vie des produits et de renforcer la compétitivité sur le marché. Face aux limites de performance des solutions de soudage traditionnelles, les systèmes automatisés au laser, grâce à leur précision et leur vitesse extrêmement élevées, réduisent considérablement les pertes thermiques, améliorent le rendement des produits et accélèrent la mise sur le marché. À une époque où la performance des batteries détermine le succès commercial, la modernisation vers la technologie de soudage au laser garantit que votre chaîne de production est prête pour l'avenir et maintient une qualité de batterie de niveau mondial. Prêt à révolutionner votre processus de fabrication ? Contactez-nous dès maintenant pour un examen personnalisé du procédé, et laissez-nous élaborer la solution de soudage idéale pour atteindre vos objectifs de production.