Choisir la bonne automatisation

machine à souder pour la fabrication de batteries ne consiste pas à poursuivre aveuglément la dernière technologie — c’est plutôt comme trouver la pièce parfaite dans un puzzle complexe, s'alignant précisément avec vos besoins de production, vos prévisions budgétaires et vos objectifs à long terme. La composition chimique, l'échelle de production et les scénarios d'application des différentes batteries déterminent la direction fondamentale de la solution de soudage. Cet article décortique les facteurs clés de sélection, compare les avantages et inconvénients des technologies de soudage dominantes, vous aide à éviter les pièges courants et améliore à la fois l'efficacité et la qualité de la ligne de production.

I. Clarifier les exigences fondamentales : Verrouiller les spécifications de soudage selon les caractéristiques de la batterie

La première étape de la sélection consiste à bien cerner vos besoins et à filtrer les spécifications adaptées

machine à souder autour de dimensions clés telles que le type de batterie, les indicateurs de performance et les exigences en matière de vitesse :

1. Déterminer les paramètres de performance selon le type de batterie

Les batteries destinées à des usages différents ont des exigences de soudage très variées :

- Résistance à la traction : la soudure des languettes pour les petites batteries cylindriques requiert une résistance à la traction de 30 à 50 Newtons ; pour la soudure des barres d'interconnexion structurelles dans les véhicules électriques, cette valeur augmente à 80–100+ Newtons. Vérifiez toujours à l'aide de tests de traction après sélection.

- Maîtrise de la résistance : chaque joint de soudure dans les blocs-batteries à forte intensité doit présenter une résistance inférieure à 100 μΩ. Une résistance excessive génère de la chaleur supplémentaire, réduisant directement la durée de vie de la batterie.

- Précision d'étanchéité : La broche d'étanchéité doit résister à une pression supérieure à 1,1 MPa, tandis que la vanne de décharge de sécurité doit rompre dans une plage comprise entre 0,4 et 0,7 MPa. Cette fenêtre étroite ne peut être respectée que par des méthodes de soudage de haute précision.

2. Adapter la vitesse au niveau de production

La vitesse de soudage détermine directement l'efficacité de production et doit être choisie de manière flexible en fonction du rendement cible :

- Pour le soudage des batteries prismatiques, la vitesse courante des lignes de production modernes est de 200 mm/s ; les équipements plus lents que 70 mm/s conviennent uniquement aux scénarios de recherche et développement.

- Dans le soudage de modules, les lignes de production professionnelles peuvent atteindre 15 cellules/seconde, tandis que les lignes standards fonctionnent à environ 4 cellules/seconde. Vous pouvez calculer indirectement la vitesse requise de l'équipement en fonction de vos objectifs de capacité.

- La plupart des soudures sur batteries concernent des soudures circulaires de 8 mm. Concentrez-vous sur la stabilité de l'équipement lors d'un fonctionnement continu à cette spécification afin d'éviter les pannes dues à une surcharge.

3. Les combinaisons de matériaux déterminent la stratégie de soudage

Les cathodes des batteries sont principalement en aluminium, les anodes en cuivre, et les languettes peuvent être en nickel, acier plaqué nickel, cuivre, aluminium ou cuivre plaqué nickel. Les différentes combinaisons de matériaux limitent directement les choix de procédés de soudage :

- Feuilles d'électrodes internes : fines et sensibles à la chaleur, le soudage ultrasonore est la seule option pour éviter les dommages thermiques.

- Assemblages dissimilaires cuivre-aluminium : le soudage laser est strictement interdit, car il forme des composés fragiles sujets à la fissuration sous vibration. Utilisez le soudage ultrasonore ou le soudage par résistance — des exigences explicitement précisées dans la plupart des normes de l'industrie automobile.

- Paires de métaux identiques (par exemple Cu-Cu, Al-Al) : offrent une plus grande flexibilité. Le soudage au laser à fibre est le plus rapide ; le soudage micro-TIG convient aux blocs épais de cuivre ; le soudage par résistance répond aux besoins de fiabilité des connexions basiques de languettes.

- Structures empilées multicouches : Le soudage laser excelle ici, en pénétrant facilement des matériaux multicouches de 1,0 mm ou plus. Le soudage par résistance nécessite des courbes de force complexes et personnalisées, ce qui rend l'opération difficile.

4. L'épaisseur de la languette influence le choix du procédé

Les procédés de soudage doivent être ajustés selon l'épaisseur de la languette :

- Feuilles de nickel ≤ 0,18 mm : Le soudage par points par résistance est suffisant, sans réglages particuliers.

- Feuilles de nickel de 0,18 à 1,0 mm : Nécessitent un amincissement des bords, des entailles ou un préformage pour contrôler le passage du courant et la formation du point de soudure.

- Matériaux > 1,0 mm : Le soudage laser est privilégié, car il permet de traiter des matériaux multicouches en une seule passe — idéal pour relier des empilements de languettes aux barres d'interconnexion.

- Soudage de cuivre épais : Le soudage micro-TIG est adapté si un point de soudure unique et solide est requis.

II. Comparaison de quatre technologies de soudage principales : Sélectionner la solution optimale selon les besoins

Les lignes modernes de production de batteries utilisent principalement le soudage par résistance, le soudage ultrasonore, le soudage laser et d'autres technologies. Chacune présente des avantages spécifiques dans des applications particulières, ce qui nécessite une comparaison selon les besoins individuels :

1. Soudage par résistance : L'élément de base pour les connexions simples de languettes et de bornes

Le soudage par résistance comprime les composants métalliques sous haute pression et fait passer un courant élevé pour former des soudures en quelques millisecondes. Il est économique, facile à utiliser et largement employé pour les raccordements de languettes et de bornes de batteries. Les systèmes modernes contrôlent précisément la taille du point de soudure et surveillent en temps réel la pression de soudage, mais souffrent de l'usure des électrodes et d'une éventuelle déformation par pliage des matériaux minces. Dans les blocs-batteries de véhicules électriques (EV), le soudage par résistance est souvent combiné avec des adhésifs structuraux afin d'équilibrer résistance à long terme et résistance à l'humidité.

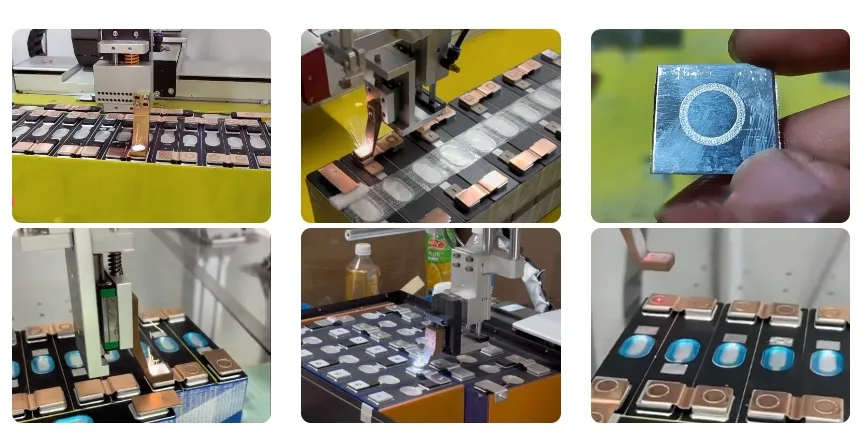

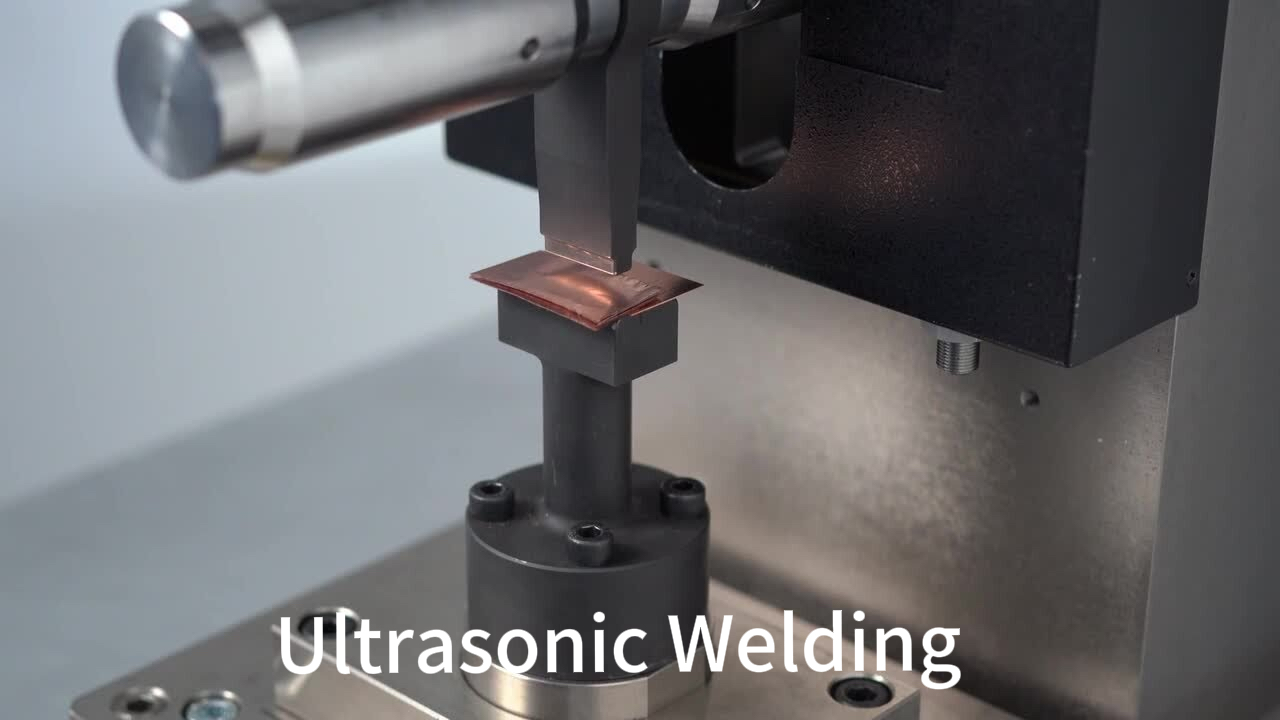

2. Soudage ultrasonore : Le seul choix pour le soudage de feuilles minces

Le soudage ultrasonique lie des feuilles d'électrodes minces et sensibles à la chaleur par vibration sans les faire fondre, offrant des avantages rapides, propres et automatisables ; c'est le choix obligatoire pour le pré-soudage des feuilles d'électrodes internes. Toutefois, il présente des limitations avec les empilements épais et les combinaisons de matériaux multiples. La solution dominante est le « soudage hybride » : soudage ultrasonique pour le pré-soudage et soudage laser pour les connexions finales, assurant la résistance des joints et la flexibilité de conception.

3. Soudage laser : Le leader dans les scénarios haute vitesse et haute précision

Le soudage laser est une technologie rapidement adoptée grâce à ses avantages sans contact, sans consommable et nécessitant peu d'entretien, avec des atouts principaux incluant :

- Vitesse : 5 à 10 fois plus rapide que les technologies traditionnelles, adapté à la production de masse à grande échelle.

- Compatibilité : les lasers à fibre traitent efficacement le cuivre, l'aluminium, le nickel, l'acier, etc. ; les lasers bleus/verts améliorent encore davantage les taux d'absorption pour le cuivre/l'aluminium, optimisant ainsi la qualité du soudage.

- Flexibilité : les lasers pulsés permettent un contrôle strict de la température ; les lasers à onde continue maximisent le débit ; les lasers de brasage ou à alimentation par fil relient des métaux dissimilaires ou fabriquent des barres collectrices épaisses sans soudures fragiles.

4. Tableau de sélection rapide pour l'appariement technologique

| Scénario d'application |

Technologie de soudage recommandée |

Avantages principaux |

Remarques |

| Pré-soudage des feuilles d'électrodes internes |

Soudage ultrasonique |

Pas de dommage thermique, adapté aux feuilles minces |

Non adapté aux empilements épais ou aux métaux dissimilaires |

| Soudage final des languettes pour batteries empilées épaisses |

Soudage laser |

Pénétration forte, connexions fiables |

Faire attention aux connexions dissimilaires cuivre-aluminium |

| Soudage longitudinal à haut volume pour batteries prismatiques |

Laser à fibre/laser bleu |

Vitesse rapide, haute stabilité |

Préféré pour les conceptions à forte teneur en cuivre |

| Soudage des joints de carrosserie structurelle |

Soudage par points par résistance |

Vitesse rapide, durabilité à long terme |

Combiner avec des adhésifs pour une résistance à l'humidité |

III. Facteurs auxiliaires clés : les détails déterminent la réussite du choix

Au-delà des exigences fondamentales, les fonctions de contrôle des équipements, la consommation d'énergie et la compatibilité avec l'automatisation influencent fortement l'utilisabilité à long terme :

1. Les fonctions de contrôle distinguent les catégories d'équipements

Des fonctions de contrôle avancées sont essentielles pour garantir la qualité du soudage :

- Soudeuses à résistance avec onduleur DC : nécessitent des impulsions rapides et contrôlables, une surveillance en temps réel et la possibilité de changer de polarité. Les systèmes avancés surveillent la force exercée par l'électrode et le déplacement ; dans les applications haut de gamme (par exemple, normes aérospatiales), une prise en charge formelle des Spécifications de Procédé de Soudage (WPS) est requise.

- Soudeuses laser : offrent un avantage significatif en termes de vitesse pour le soudage de couches minces de batteries, avec un procédé sans contact et sans pièces consommables. Vérifiez la précision du contrôle thermique et les capacités de surveillance du procédé lors du choix.

2. Prise en compte complète des coûts

Les structures de coûts varient selon les technologies de soudage :

- Soudeuses laser : investissement initial plus élevé, mais aucun coût ultérieur de consommables ; des vitesses de soudage plus rapides réduisent les coûts unitaires de production à long terme.

- Soudeuses à résistance : investissement initial plus faible, mais coûts continus liés au remplacement des électrodes.

- Soudeuses ultrasoniques : coûts initiaux et d'entretien moyens, uniquement nécessaires pour des caractéristiques spécifiques de matériaux.

Conclusion

Le choix d'une machine de soudage automatisée pour la fabrication de batteries repose sur l'« adaptation » plutôt que sur la « nouveauté ». Tout d'abord, précisez le type de batterie, les combinaisons de matériaux, la vitesse de production et les exigences de qualité. Ensuite, comparez les technologies de soudage dominantes selon les scénarios d'application, en tenant compte des coûts et de l'usabilité à long terme. Nous vous conseillons de demander des démonstrations d'équipements afin de simuler les goulots d'étranglement réels de production, et de consulter des experts familiers avec votre type de batterie. Seule une machine de soudage parfaitement adaptée à vos besoins peut véritablement améliorer l'efficacité de production. Pour des plans de sélection plus précis, contactez des équipes spécialisées afin d'obtenir des conseils personnalisés.