- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

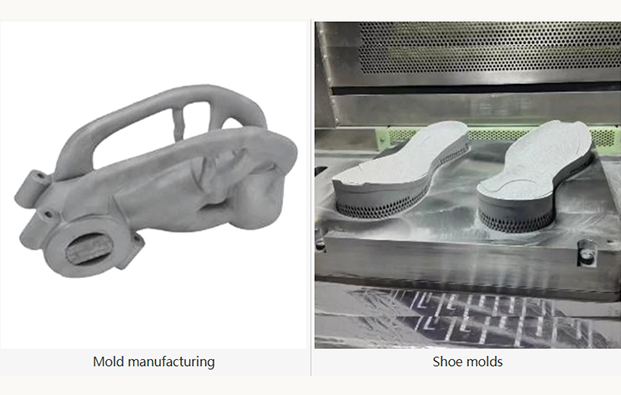

Canaux de refroidissement conformes dans les moules : Défis et percée de la SLM. En matière de fabrication de moules, les « canaux de refroidissement conformes » sont essentiels pour améliorer l'efficacité et la qualité des produits – ils permettent de contrôler précisément la température en s'adaptant...

Nous contacter

En matière de fabrication de moules, les « canaux de refroidissement conformes » sont essentiels pour améliorer l'efficacité et la qualité des produits – ils permettent un contrôle précis de la température en épousant la forme du moule, réduisant ainsi la déformation des pièces en plastique. Toutefois, les technologies traditionnelles de transformation peinent à réaliser la formation intégrée de canaux de refroidissement complexes, un défi que Les imprimantes 3D laser SLM ont réussi à surmonter.

Le cœur de la technologie SLM (fusion sélective par laser) consiste à utiliser des lasers pour fondre et solidifier couche par couche de la poudre métallique, afin de construire des pièces tridimensionnelles comme des "blocs de construction". Dans la fabrication de moules dotés de canaux de refroidissement conformes, ses avantages sont évidents : il n'est pas nécessaire de diviser les inserts du moule, on peut directement imprimer des structures comportant des canaux de refroidissement internes complexes, avec une densité pouvant dépasser 99,5 % et des propriétés mécaniques supérieures à celles obtenues par des procédés conventionnels.

Cependant, l'impression d'inserts de canal de refroidissement qualifiés par SLM nécessite trois étapes : première , la préparation préalable qui comprend la conception de modèles 3D, l'ajout de supports (afin d'éviter la déformation pendant l'impression) et la détermination des paramètres du procédé (tels que la puissance du laser et la vitesse de balayage) ; deuxièmement , la formation par SLM, durant laquelle l'équipement fait fondre la poudre métallique (généralement de l'acier à outils pour moules S136) selon un chemin prédéfini sous protection gazeuse inerte, couche par couche ; enfin , le post-traitement, qui consiste à nettoyer la poudre résiduelle, à effectuer un sablage pour améliorer la finition de surface et à appliquer un traitement thermique si nécessaire afin d'éliminer les contraintes internes.

Il existe également des considérations relatives aux méthodes d'impression : l'impression complète convient aux inserts à base mince, offrant un chauffage uniforme global et un faible risque de fissuration, mais avec des coûts matériels plus élevés ; l'impression par greffage construit les éléments clés sur des pièces préfabriquées, ce qui est plus économique, mais nécessite une compatibilité entre la base et les matériaux imprimés afin d'éviter les fissures d'interface. Dans les applications pratiques, les ingénieurs choisissent en fonction de la taille de l'insert et des exigences de coût – par exemple, un insert de moule pour une pièce de four a permis une formation précise des canaux de refroidissement grâce à l'impression complète, et la précision dimensionnelle de la pièce plastique a pleinement satisfait aux normes après moulage d'essai.

Aujourd'hui, Les imprimantes 3D laser SLM sont devenus des « game-changers » dans la fabrication de moules complexes : ils brisent les limitations structurelles du traitement traditionnel, transformant les conceptions de canaux de refroidissement conformes de simples plans en composants pratiques ; ils raccourcissent les cycles de développement des moules, réduisent les coûts de production des entreprises et contribuent à élever la qualité des pièces plastiques à de nouveaux sommets. Alors que les procédés continuent de s'optimiser, les imprimantes 3D laser SLM libéreront sans aucun doute un potentiel encore plus grand et créeront davantage de valeur dans la fabrication de moules et même dans d'autres domaines de la fabrication haut de gamme, devenant ainsi une force vitale pour la modernisation industrielle !