- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

La fabrication additive (FA) des céramiques suscite un intérêt croissant ces dernières années en raison de son taux d'utilisation élevé des matériaux, de ses cycles de production courts, de sa précision de formage excellente et de sa capacité à produire des pièces céramiques complexes en petites séries. Cela rend cette technologie particulièrement attrayante pour diverses applications industrielles.

Nous contacter

Fabrication additive de céramiques (AM) a attiré une attention significative ces dernières années en raison de son utilisation élevée des matériaux, de ses cycles de production courts, de son excellente précision de formage et de sa capacité à produire des pièces céramiques complexes en petits volumes. Cela le rend particulièrement attrayant pour la production sur mesure. Cependant, malgré ses avantages, l'AM en céramique est confrontée à un goulet d'étranglement majeur sur la voie de l'industrialisation: la formation de défauts tels que: fissures et pores , qui compromettent considérablement l'intégrité structurelle et les performances mécaniques des pièces céramiques.

Parmi divers défauts, fissuration se distingue comme le problème le plus critique limitant l'application pratique de la fabrication additive céramique. Les fissures peuvent affaiblir sévèrement les composants céramiques et proviennent souvent de contraintes résiduelles ainsi que de comportements thermiques complexes inhérents au procédé de FA.

Les techniques de FA céramique peuvent être largement classées en méthodes indirectes et direct selon qu'un post-traitement est requis ou non.

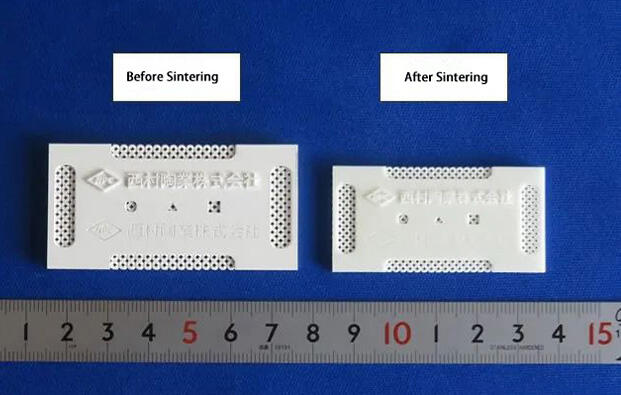

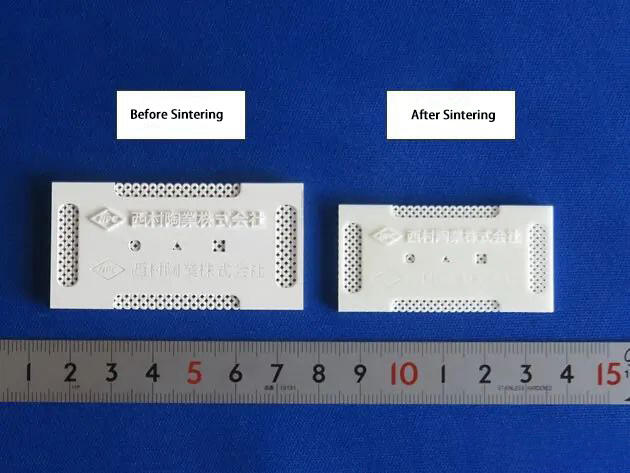

La FA céramique indirecte implique généralement la mise en forme d'un polymère chargé de céramique suivi d'un déliaison et d'un frittage , pendant lesquelles la plupart des fissures se forment.

Fabrication additive céramique directe , quant à elle, utilise des faisceaux laser ou électroniques à haute énergie pour faire fondre et solidifier sélectivement des poudres céramiques. Cela entraîne des gradients thermiques et des taux de refroidissement extrêmes gradients thermiques et des taux de refroidissement , générant des contraintes thermiques, de retrait et résiduelles qui provoquent différents types de fissures.

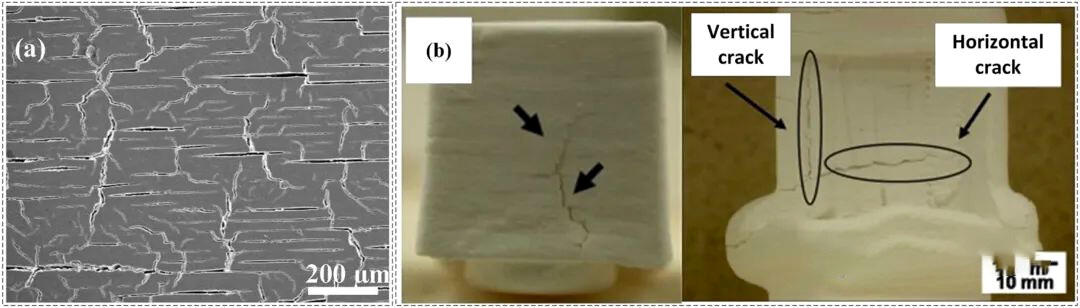

En fabrication additive céramique indirecte, les fissures sont généralement classées selon l'étape à laquelle elles se forment :

Fissures de mise en forme apparaissent durant le façonnage du brut, souvent en raison de contraintes de retrait supérieures à la résistance du liant. Elles ont tendance à être petites, apparaissant sous forme de microfissures horizontales ou en croix allant de l'échelle nanométrique à micrométrique.

Fissures de frittage apparaissent pendant le traitement à haute température. Ces fissures sont plus larges, orientées de manière aléatoire, et peuvent être transversales, longitudinales ou diagonales, affectant gravement les propriétés mécaniques.

Une classification supplémentaire comprend :

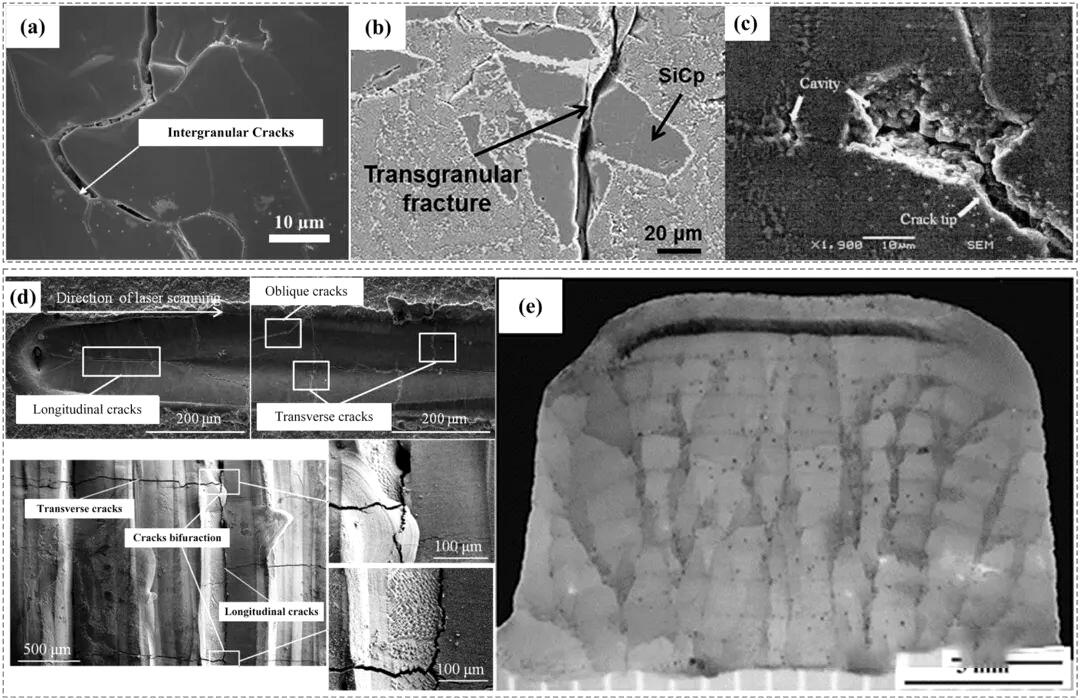

Microfissures , généralement situées le long des joints de grains ou autour des pores. Elles peuvent apparaître sous forme de fissures intergranulaires ou transgranulaires et peuvent présenter des ramifications ou des déviations, selon l'absorption d'énergie pendant leur propagation.

Macrofissures , qui sont plus visibles et se propagent généralement le long des zones affaiblies du matériau, souvent initiées au niveau des pores en raison de la concentration de contraintes.

Fissures dans la fabrication additive céramique indirecte : (a) Formation de fissures ; (b) Fissures de frittage.

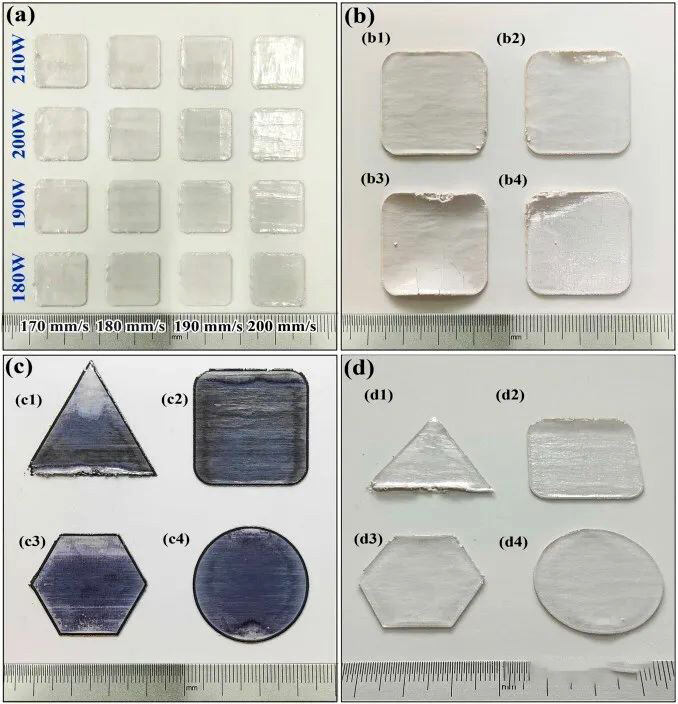

Comparaison de la fabrication additive céramique indirecte avant et après frittage

Dans fabrication additive céramique directe , des macrofissures se développent généralement selon deux orientations :

Fissures transversales , perpendiculaires à la direction de balayage du laser.

Fissures longitudinales , parallèles à la direction de balayage.

Celles-ci prennent souvent naissance à l'interface entre les couches déposées et la poudre non fondue, s'étendant vers l'intérieur et formant parfois des motifs diagonaux. Dans les systèmes à alimentation en poudre, les fissures apparaissent souvent au centre ou sur les côtés de la couche de revêtement. La région centrale présente généralement des fissures longitudinales courtes et denses, tandis que les zones périphériques peuvent présenter des fissures plus profondes et isolées.

Fissures dans la fabrication additive céramique directe : (a-c) Microfissures ; (d-e) Fissures macroscopiques.

Bien que les progrès récents aient élargi les capacités de l'AM céramique, la production de composants de grande taille et sans fissures reste difficile. Les principaux obstacles incluent :

Les modèles actuels sont principalement empiriques et basés sur des seuils de contraintes résiduelles, fournissant une compréhension limitée pour divers matériaux et techniques. Un critère universel de fissuration doit prendre en compte l'énergie des joints de grains, la liaison atomique et l'énergie de surface des pores — une tâche complexe pour des systèmes multicomposants.

L'évolution spatio-temporelle des fissures est difficile à capturer expérimentalement. Des simulations multi-échelles avancées (par exemple, plasticité cristalline par éléments finis, méthodes de champ de phase) sont nécessaires pour prédire avec précision l'initiation et la propagation des fissures dans des conditions multiphysiques.

Des gradients thermiques extrêmes sont inhérents à l'AM directe, rendant difficile l'évitement de la formation de fissures. Bien que des méthodes telles que l'assistance préchauffage et ultrasonique ont été utilisées pour atténuer le stress, leur efficacité est limitée. L'émergence dépôt assisté par champs énergétiques multiples , combinant contrôle de la température, de la pression et des vibrations, montre un potentiel pour supprimer la formation de fissures dans les grandes pièces en céramique.

En combinant des technologies de surveillance en temps réel (par exemple, tomodensitométrie X, thermographie infrarouge) avec IA et apprentissage automatique peut révolutionner la détection et la prévention des défauts. En analysant des données in-situ et en les intégrant à des modèles prédictifs et des systèmes de rétroaction, les paramètres du processus peuvent être dynamiquement optimisés pour supprimer la formation de fissures avant qu'elle ne s'aggrave.

La fabrication additive céramique représente une approche transformatrice pour produire des céramiques avancées, mais la formation de fissures demeure l'obstacle principal à son application industrielle. Bien que les caractéristiques morphologiques des fissures soient bien documentées, leurs mécanismes de formation diffèrent considérablement entre les méthodes indirectes et directes.

Comprendre l'origine, la propagation et la suppression des fissures sera essentiel pour exploiter pleinement le potentiel de l'impression 3D céramique. Les recherches en cours combinant science des matériaux, ingénierie des procédés et surveillance intelligente sont cruciales pour surmonter cet obstacle et faire passer l'impression 3D céramique à un usage industriel courant.