- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

Introduction : Pourquoi le génie de surface est important. Dans des industries exigeantes telles que l'aérospatial, les pétrochimiques et le génie maritime, plus de 80 % des défaillances de composants sont dues à l'usure et à la corrosion de la surface. Ces défaillances réduisent non seulement la durée de vie des équipements...

Nous contacter

Dans des industries exigeantes telles que l'aérospatial, les pétrochimiques et le génie maritime, plus de 80 % des pannes de composants sont dues à l'usure de surface et à la corrosion . Ces pannes réduisent non seulement la durée de vie du matériel, mais entraînent également des coûts opérationnels importants.

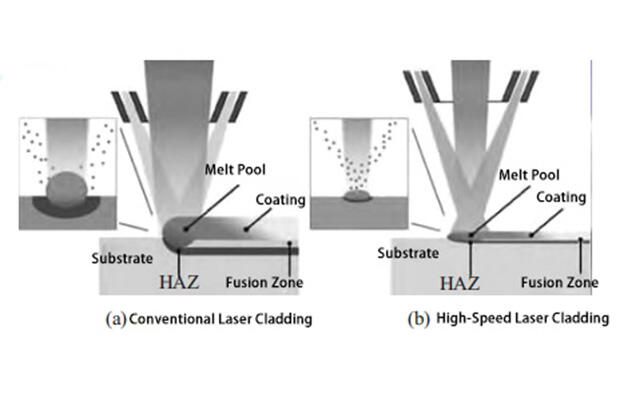

Pour contrer ces problèmes, diverses techniques d'ingénierie de surface telles que le galvanoplastie, le projection thermique, le dépôt en phase vapeur et le recouvrement au laser ont été largement appliquées. Parmi elles, Extreme High-Speed Laser Cladding (EHLA) se distingue par son efficacité, sa précision et sa compatibilité écologique.

L'EHLA est une amélioration par rapport au dépôt par projection laser traditionnel. Il utilise un laser de haute puissance et un système d'alimentation en poudre coaxiale pour pré-fondre le matériau d'apport au-dessus du substrat , augmentant considérablement la vitesse de dépôt tout en réduisant la charge thermique et la dilution.

Vitesse de dépôt : Jusqu'à 500 cm²/min, plus de 10x plus rapide que la méthode traditionnelle cladding Laser

Qualité de surface : Ra < 10 μm, réduisant drastiquement les coûts d'après-traitement

Faible taux de dilution : <4%, préservant les performances du matériau de revêtement

Microstructure fine : Un refroidissement plus rapide produit des cristaux dendritiques raffinés

Apport de chaleur minimal : Idéal pour les composants à parois minces et de grande taille

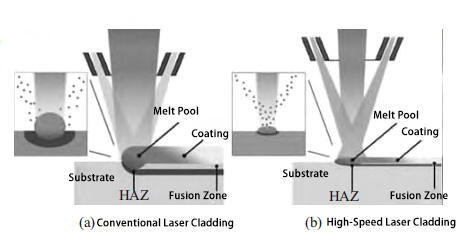

L'EHLA a été développé par l'Institut Fraunhofer en Allemagne et a ensuite été commercialisé par des entreprises comme ACunity et TRUMPF.

En Chine, des progrès rapides ont conduit à des systèmes de recouvrement à haute puissance et à des têtes d'alimentation en poudre optimisées, permettant jusqu'à 6 m²/h d'efficacité de recouvrement pour un usage industriel.

L'EHLA est compatible avec une gamme de matériaux de revêtement. La recherche se concentre principalement sur :

Alliages à base de fer : Coût-efficace, bonne résistance à l'usure/à la corrosion.

Les études montrent une refinement significatif du grain et une amélioration des propriétés.

Alliages à base de cobalt : Excellente résistance à l'usure à haute température.

Une fine microstructure obtenue en utilisant l'EHLA montre un potentiel pour les turbines hydrauliques et les moules.

Alliages à base de nickel : Résistance exceptionnelle à la corrosion et à l'oxydation.

Idéal pour les applications dans les chaudières à biomasse, où la stabilité à haute température est essentielle.

Alliages amorphes : L'EHLA permet une phase amorphe >90 %, résolvant les problèmes de fragilité et de fissuration précédents.

Alliages à haute entropie : Amélioration de la durée de vie grâce à des grains affinés et à une formation de phase stable à des vitesses de balayage élevées.

Revêtements céramiques et composites : Renforcé avec du WC, TiC ou CNTs pour des environnements extrêmes de usure et de corrosion.

Les revêtements EHLA ont été appliqués avec succès à :

Joints de tiges d'extraction pétrolière

Supports hydrauliques dans l'exploitation minière du charbon

Protection des moules et des rouleaux

Protection contre la corrosion des tubes de chaudière

Des entreprises comme Sinopec , China Coal Technology , et Yankuang Group ont déjà intégré l'EHLA dans leur production.

Malgré des avancées rapides, l'EHLA rencontre encore des défis techniques :

Manque de systèmes de poudre dédiés : La plupart des matériaux sont adaptés à partir d'alliages pour projection thermique.

Normalisation : Il y a un besoin urgent de normes et de références de performance spécifiques aux applications.

Traitement hybride : L'association de l'EHLA avec un traitement postérieur ultrasonore, électromagnétique ou mécanique montre un potentiel pour améliorer la qualité du revêtement.

L'Usinage Laser Extrême à Grande Vitesse révolutionne le domaine du génie des surfaces. Avec une qualité de revêtement supérieure, une haute efficacité et un traitement respectueux de l'environnement, l'EHLA se présente comme un candidat solide pour remplacer les technologies conventionnelles telles que le chromage dur. À mesure que les systèmes de matériaux et les équipements évoluent, l'EHLA sera adopté plus largement dans les industries où la fiabilité dans des conditions sévères est critique.