- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

La poudre métallique est l'un des composants les plus critiques de l'industrie de fabrication additive (AM), constituant la base des pièces métalliques imprimées en 3D. Lors de la Conférence mondiale sur l'industrie des technologies d'impression 3D de 2013, des experts ont défini la poudre métallique pour l'impression 3D...

Nous contacter

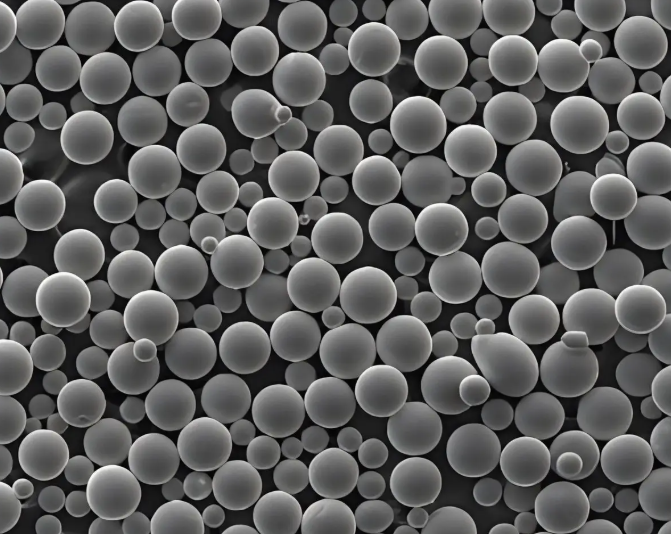

La poudre métallique est l'un des composants les plus critiques de l' la fabrication additive (AM) de l'industrie, constituant la base des pièces métalliques imprimées en 3D. Lors de la Conférence mondiale sur l'industrie des technologies d'impression 3D de 2013, les experts l'ont défini impression 3D poudre métallique comme un ensemble de particules métalliques dont le diamètre est inférieur à 1 mm, comprenant des métaux purs, des alliages métalliques et des composés réfractaires possédant des propriétés métalliques.

Actuellement, les poudres métalliques disponibles pour impression 3D comprennent des alliages de cobalt-chrome, de l'acier inoxydable, des aciers à outils, des alliages de bronze, des alliages de titane, ainsi que des alliages de nickel-aluminium. Afin de répondre aux exigences strictes des procédés d'AM, les poudres métalliques doivent présenter les caractéristiques suivantes :

Petite taille de particule

Distribution étroite de la taille des particules

Sphéricité élevée

Excellente fluidité

Densité apparente et densité en vrac élevées

En fonction de l'application prévue et du procédé de mise en forme en aval, différentes techniques de production de poudre sont utilisées. Celles-ci se divisent en deux grandes catégories :

Méthodes physico-chimiques

Méthodes mécaniques

Dans l'industrie de la métallurgie des poudres, électrolyse , réduction , et atomisation sont courantes, bien que toutes ne soient pas adaptées à la production de poudres d'alliage. Dans le domaine de la fabrication additive, l'accent est principalement mis sur allures de titane , alliages spéciaux , cobalt-chrome , aciers à haute résistance , et aciers à outils . Pour répondre aux normes de performance, les poudres doivent présenter :

Faible teneur en oxygène et en azote

Sphéricité élevée

Plage étroite de taille des particules

Densité élevée en vrac

Actuellement, les quatre méthodes les plus prometteuses pour produire des poudres métalliques sphériques pour la FA sont :

Procédé à électrode rotative au plasma (PREP)

Atomisation par plasma (PA)

Atomisation par gaz (GA)

Sphéroïdisation par plasma (PS)

Principe :

Des barres métalliques (électrodes) tournent à grande vitesse tandis que leur extrémité est fondue par un arc plasma. Le matériau fondu est projeté par force centrifuge, formant de fines gouttelettes qui se solidifient en poudre pratiquement sphérique dans un environnement d'atmosphère inerte.

Caractéristiques principales :

Produit une poudre propre et très sphérique

Excellente fluidité et qualité de surface

Distribution étroite de la taille des particules

Limitations :

Rendement plus faible en poudres fines (<45 μm)

Exigences élevées en équipement (vitesse de rotation, confinement)

Coût plus élevé pour les poudres fines

Application :

Particulièrement adapté à la production de poudres d'alliages sphériques telles que les poudres de titane et les alliages réfractaires. Les tailles de particules plus grandes sont souvent utilisées dans des procédés de fabrication additive tels que le LENS (Laser Engineered Net Shaping) ou le DED (Directed Energy Deposition).

Principe :

Un fil métallique est introduit dans une zone de plasma à haute température, où il est fondu ou vaporisé et fragmenté en microgouttelettes par l'énergie cinétique du plasma. Ces gouttelettes refroidissent et se solidifient en poudres fines lors de leur chute à travers une chambre remplie de gaz inerte.

Caractéristiques principales :

Rendement élevé de poudre ultra-fine (<45 μm)

Particules creuses ou piégeage de gaz pratiquement absents

Excellente méthode pour les alliages à point de fusion élevé

Limitations :

Nécessite une alimentation en fil, limitant la flexibilité en termes d'alliages

Coûts de production plus élevés dus au traitement du fil

Présence de certaines poudres satellites

Application :

Idéal pour les applications de fabrication additive nécessitant des poudres de haute pureté et à grains fins. Bien adapté aux alliages de titane utilisés dans la fusion sélective par laser (SLM) et la fusion par faisceau d'électrons (EBM).

Types :

VIGA (Atomisation gazeuse sous induction sous vide)

Utilise un creuset pour faire fondre le métal sous vide. Le flux de métal en fusion est fragmenté en gouttelettes par des jets de gaz inerte à haute pression.

EIGA (Atomisation par gaz inerte avec fusion par induction d'électrode)

Fond un électrode métallique tournante à l'aide de bobines d'induction, éliminant ainsi la nécessité d'un creuset et réduisant le risque de contamination.

Caractéristiques principales :

Haute efficacité et rentabilité

Grande compatibilité avec les alliages (acier, nickel, cobalt, aluminium, cuivre)

Taille des particules contrôlable

Limitations :

Sphéricité inférieure à celle des méthodes basées sur le plasma

Teneur plus élevée en poudres satellites et creuses

L'entraînement d'air le rend moins adapté à la fusion sur lit d'électrons (EBM) ou à la compression isostatique chaude (HIP)

Application :

Très largement utilisée pour la production de poudres destinées aux procédés de fusion sélective par laser (SLM) et de dépôt de matière fondue (DED). Des améliorations continues, telles que l'atomisation par ultrasons et l'atomisation sous gaz à flux laminaire, ont permis d'améliorer la qualité des poudres pour la fabrication additive.

Principe :

Des poudres métalliques irrégulières sont introduites dans une torche à plasma à haute fréquence (RF). Les particules sont chauffées à proximité ou au-delà de leur point de fusion, puis refroidies rapidement, formant des particules sphériques sous l'effet de la tension superficielle.

Caractéristiques principales :

Sphéricité élevée et surfaces lisses

Bonne fluidité

Adaptée aux métaux réfractaires (tantale, tungstène, niobium, molybdène)

Limitations :

Cycles de chauffage longs

Teneur élevée en oxygène due à l'augmentation de la surface spécifique

Perte des éléments d'alliage volatils pendant la fusion

Application :

Principalement utilisé pour retraiter des poudres non sphériques en poudres sphériques. Également utile pour récupérer des poudres usagées ou recyclées.

| Méthode | Forme des particules | Taille des poudres | Rendement en poudre fine (<45 μm) | Coût | Remarques |

|---|---|---|---|---|---|

| Prép | Très sphérique | Moyenne à grossière | Faible | Élevé | Idéal pour les poudres sphériques propres et de grande taille |

| PA | Quasi-sphérique | Fin | Très élevé | Élevé | Meilleur pour les poudres ultrafines |

| GA | Sphériques | Large gamme | Élevé | Faible | Large adoption dans l'industrie |

| PS | Sphérique (à partir d'irrégulier) | Variable | Dépendant de la matière première | Moyenne | Utilisé pour le recyclage ou l'affinage des poudres |

À l'échelle mondiale, les technologies de fabrication additive progressent rapidement en ce qui concerne les matériaux, les équipements et les applications. Bien que l'attention soit actuellement souvent portée sur le processus d'impression lui-même, le développement en amont des poudres métalliques — en particulier la conception des alliages, les équipements de production et les technologies de sphéroïdisation à faible coût — demeure un domaine critique mais insuffisamment développé.

Afin de soutenir un écosystème AM solide et indépendant, davantage d'attention doit être portée à l'infrastructure de production des poudres, à l'innovation de processus et à la recherche sur les matériaux. Le développement de compétences dans ces domaines est essentiel pour promouvoir des solutions d'impression 3D métallique performantes, économiques et évolutives.