- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

Quand on parle d'impression 3D, on a peut-être vu des jouets en plastique ou des figurines en résine, mais saviez-vous que des composants en alliage de titane pour l'aérospatiale ou des implants dentaires sur mesure dans le domaine médical peuvent désormais être imprimés d'une seule traite avec des « lasers » ? Derrière...

Nous contacter

Quand il s'agit de impression 3D , vous avez peut-être vu des jouets en plastique ou des figurines en résine, mais saviez-vous que des composants en alliage de titane pour l'aérospatiale et des implants dentaires personnalisés dans le domaine médical peuvent désormais être imprimés d'un seul tenant avec des "lasers" ? Derrière cela se cache la puissance fondamentale des lasers à fibre haute puissance. Pourquoi peuvent-ils devenir le "moteur central" de impression 3D métallique ? Et comment parviennent-ils à concilier haute puissance et haute précision ? Aujourd'hui, explorons ensemble le monde intégré des lasers à fibre et de l'impression 3D, en décortiquant les technologies clés.

I. Laser à fibre + impression 3D : redéfinir la fabrication des pièces métalliques

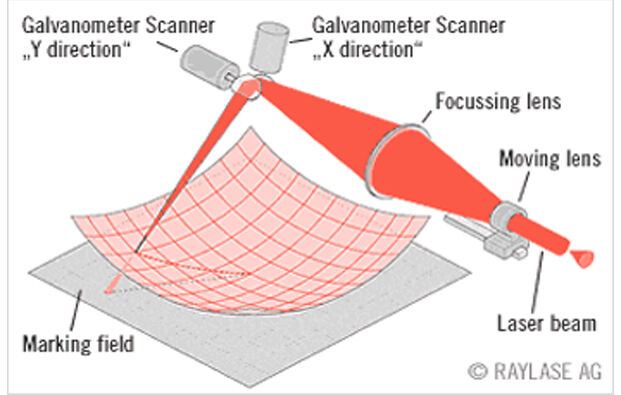

Le traitement traditionnel des métaux repose sur les moules et le découpage. Les structures complexes nécessitent souvent plusieurs étapes d'assemblage, ce qui est chronophage et entraîne un gaspillage important de matière (le taux d'utilisation des matériaux dans le découpage traditionnel est inférieur à 30 %). L'impression 3D par laser à fibre (représentée par la fusion sélective par laser, SLM) remet entièrement en question ce modèle : elle utilise une poudre métallique comme matière première, et un laser à fibre de haute puissance fait fondre la poudre couche par couche selon un chemin prédéfini. Après refroidissement, les couches s'empilent pour former une pièce tridimensionnelle. L'ensemble du processus ne nécessite aucun moule, similaire à « dessiner avec la lumière sur de la poudre métallique, déposer une nouvelle couche de poudre après chaque passage, et empiler jusqu'à l'obtention du produit fini ».

Les avantages de cette technologie sont soutenus par des lasers à fibre haute puissance : ils émettent des faisceaux laser de qualité extrêmement élevée, avec de faibles angles de divergence et des taches uniformes (taille minimale du spot jusqu'à 0,1 mm), permettant une reproduction précise de structures complexes de pièces, comme les canaux d'écoulement complexes dans les aubes de turbine ou les dents de précision dans les engrenages. Par ailleurs, leur puissance est contrôlable sur une large plage (de plusieurs centaines de watts à plusieurs kilowatts), ce qui leur permet de traiter des tôles métalliques aussi fines que 0,1 mm et de fondre des plaques d'acier inoxydable jusqu'à 50 mm d'épaisseur. Plus important encore, les lasers à fibre offrent un rendement électro-optique de 25 % à 30 %, avec une dissipation thermique bien supérieure à celle des lasers YAG traditionnels. Même lors de longues sessions d'impression, la précision n'est pas compromise par la surchauffe, ce qui les rend idéaux pour les secteurs aérospatial, médical et autres domaines exigeant une qualité stricte des pièces.

II. Du laboratoire à l'industrie : applications concrètes de l'impression 3D au laser à fibre

Aujourd'hui, l'impression 3D par laser à fibre est passée d'un concept technique à des applications dans plusieurs domaines haut de gamme, résolvant des défis que les procédés traditionnels ne pouvaient pas surmonter, et s'imposant comme un « nouvel outil » pour la fabrication de haute précision.

Dans l'aérospatiale, l'Université de Beihang a utilisé l'impression 3D par laser à fibre pour produire des composants porteurs principaux en alliage de titane pour des avions, réduisant le poids des pièces de 30 % tout en augmentant leur résistance de 15 %. L'Université polytechnique du Nord-Ouest a même imprimé la bride centrale d'aile pour le grand avion chinois C919, brisant ainsi le monopole technologique étranger et libérant la fabrication aéronautique chinoise de sa dépendance aux moules importés.

Dans le domaine de la santé, des implants dentaires et des articulations artificielles sur mesure peuvent être « fabriqués à la demande » grâce à l'impression 3D au laser à fibre. À partir des données TDM d'un patient, le laser contrôle précisément la zone de fusion de poudre d'alliage de titane, garantissant un ajustement parfait avec l'os alvéolaire, réduisant ainsi les risques chirurgicaux et raccourcissant les cycles de traitement (un implant personnalisé traditionnel prend 1 mois, tandis que l'impression 3D au laser à fibre ne prend que 3 jours).

Dans la fabrication automobile, les procédés traditionnels ne permettent pas de créer des structures internes complexes pour les canaux de refroidissement du bloc moteur, mais l'impression 3D au laser à fibre les réalise en une seule étape, améliorant l'efficacité de refroidissement de 20 %, réduisant le poids des pièces et aidant les véhicules à atteindre une conception allégée afin de diminuer leur consommation d'énergie.

III. Perspectives d'avenir : l'impression 3D au laser à fibre deviendra encore plus « performante »

Actuellement, les lasers à fibre haute puissance peuvent atteindre une sortie continue de 2 kW à partir d'une seule fibre, et la technologie de regroupement multi-fibre peut dépasser 10 kW. Les mises à jour futures se concentreront sur deux axes :

D'une part, une plus grande précision — combinée à la technologie de fibre à cristal photonique, la taille du spot laser peut être réduite jusqu'à 0,05 mm, permettant l'impression de pièces à micro-échelle comme les stents vasculaires afin de répondre à des besoins médicaux encore plus précis.

D'autre part, une réduction des coûts — grâce à des percées technologiques dans les fibres double gaine domestiques et les sources de pompage à semi-conducteur, les coûts de fabrication des lasers à fibre diminuent. Ils devraient ainsi pénétrer davantage chez les fabricants de petite et moyenne taille, faisant évoluer l'impression 3D métallique d'une logique de « personnalisation haut de gamme » vers une production de masse », comme la fabrication rapide et la réparation de pièces automobiles et de moules.

Des grands composants aérospatiaux aux implants médicaux miniatures, les lasers à fibre de haute puissance redéfinissent la fabrication des pièces métalliques. Ils rendent non seulement le traitement des structures complexes plus efficace et précis, mais favorisent également une évolution de la production vers un développement « durable et personnalisé ». À l'avenir, nous pouvons nous attendre à voir apparaître davantage de pièces métalliques « imprimées au laser à fibre » dans la vie quotidienne : plaquettes de frein automobiles personnalisées, quincaillerie domestique, voire bijoux métalliques sur mesure.