- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

Lorsqu'on parle d'impression 3D, on pense souvent d'abord aux jouets en plastique et aux modèles en résine. Mais saviez-vous qu'il existe un type de technologie d'impression 3D au laser capable d'imprimer directement des pièces métalliques telles que les alliages de titane et l'acier inoxydable...

Nous contacter

Lorsqu'on parle d'impression 3D, on pense souvent d'abord aux jouets en plastique et aux modèles en résine. Mais saviez-vous qu'il existe un type de impression 3D au laser technologie capable d'imprimer directement des pièces métalliques telles que les alliages de titane et l'acier inoxydable, ainsi que des composants complexes porteurs utilisés dans le domaine aérospatial ? Il s'agit de la fusion sélective par Laser (SLM) en impression 3D technologie. Qu'est-ce qui permet à cette technologie de surmonter les défis du traitement des métaux ? Et pourquoi est-elle devenue un « nouvel outil » pour la fabrication haut de gamme ? Aujourd'hui, nous allons analyser les détails techniques qui se cachent derrière cela.

Impression 3D par fusion sélective au laser (SLM) : création de pièces métalliques par « poudre fondue au laser »

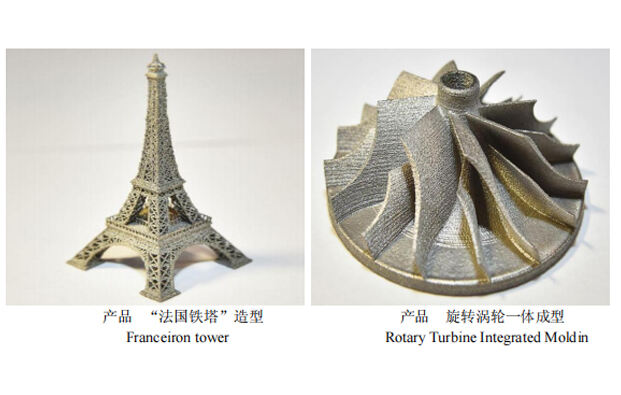

Contrairement à l'impression 3D FDM (modélisation par dépôt de filament) courante, l'impression 3D SLM utilise une poudre métallique comme matière première. Un faisceau laser à haute énergie fait fondre la poudre couche par couche selon un chemin prédéfini, et la poudre fondue se refroidit et s'empile pour former une pièce tridimensionnelle. L'ensemble du processus ressemble à un « dessin » sur de la poudre métallique à l'aide d'un laser — une fois une couche terminée, une nouvelle couche de poudre est déposée, et les couches s'empilent pour former le produit final. Cette méthode permet la formation intégrée de structures complexes sans nécessiter de moules, ce qui la rend particulièrement adaptée aux pièces aux formes spéciales et aux pièces creuses difficiles à usiner avec des méthodes traditionnelles.

Découvrir le « cœur » de l'équipement : les structures fondamentales qui déterminent la précision d'impression

Pour obtenir une impression haute précision de pièces métalliques, les structures centrales de l'équipement sont indispensables. Selon les recherches menées par l'équipe dirigée par Zhu Tianguang de l'Université de Shenyang Ligong, un équipement professionnel d'impression 3D SLM pour métaux repose principalement sur trois « composants clés » afin d'assurer ses performances :

Les pièces métalliques sont « cultivées » couche par couche. Après l'impression de chaque couche, le plateau doit descendre précisément d'une épaisseur équivalente à celle d'une couche (généralement entre 0,02 et 0,1 mm), ce qui nécessite un mécanisme de levage de l'axe Z de haute précision pour le contrôle. La recherche adopte une conception combinée « moteur servo + vis à billes + rail de guidage linéaire ». Le moteur est du modèle Delta ECMA-CA06, la vis a un diamètre de 16 mm et le rail de guidage est du type SSR20XV. Cette conception permet d'atteindre une précision de positionnement répétée de ±0,001 mm, soit l'équivalent d'un soixantième du diamètre d'un cheveu humain, garantissant une erreur minimale lors de l'empilement des couches et évitant ainsi l'apparition de « lignes d'escalier » sur les pièces.

La poudre métallique est sujette à l'oxydation par l'oxygène de l'air lorsqu'elle est fondue à haute température, ce qui entraîne la formation de pores et de fissures dans les pièces. La chambre de protection sous gaz inerte de l'équipement commence par évacuer l'air (jusqu'à un degré de vide inférieur à 100 Pa), puis la remplit de gaz inerte tel que l'argon. Grâce à un système de purification cyclique, la teneur en oxygène est maintenue inférieure à 100 ppm (équivalente à seulement 0,1 litre d'oxygène dans 1 mètre cube d'air), ce qui empêche l'oxydation du métal pendant la fusion et améliore la résistance mécanique des pièces.

Le faisceau laser dépend entièrement du système galvanométrique optique pour contrôler son trajet de fusion de la poudre. Le système est composé de deux galvanomètres de balayage à haute vitesse (axes X/Y). Le moteur entraîne les réflecteurs afin qu'ils dévient rapidement, permettant au faisceau laser de se déplacer sur la surface de la poudre comme un « pinceau » à une vitesse de balayage de plusieurs mètres par seconde. Équipé d'un laser à fibre (qui possède une densité énergétique élevée et une bonne dissipation thermique), il permet de contrôler précisément la taille du spot (jusqu'à un minimum de 0,1 mm), rendant facile l'impression de structures fines telles que les dents d'engrenage ou les canaux d'écoulement des aubes de turbine.

Du laboratoire à l'usine : dans quelle mesure la technologie SLM est-elle appliquée en pratique ?

Aujourd'hui, la technologie d'impression 3D SLM est sortie du laboratoire pour passer à la production réelle et est utilisée dans plusieurs domaines haut de gamme :

Domaine aérospatial : L'Université polytechnique du Nord-Ouest a utilisé la technologie SLM pour fabriquer la bride centrale de l'aile de l'avion gros porteur chinois C919, réduisant le poids de la pièce de 30 % tout en augmentant sa résistance de 15 %. L'Université de Beihang (Université de Beijing pour l'aéronautique et l'astronautique) a même utilisé cette technologie pour imprimer des composants principaux en alliage de titane supportant les charges principales des avions, brisant ainsi le monopole des technologies étrangères.

Domaine médical : Des implants dentaires et des articulations artificielles personnalisés peuvent être « imprimés sur demande » grâce à la technologie SLM, s'adaptant parfaitement à la structure osseuse du patient et réduisant les risques chirurgicaux. Les plaques en alliage de titane utilisées lors d'interventions orthopédiques peuvent également être conçues avec des structures creuses par SLM, réduisant la charge physique pour les patients.

Domaine de la fabrication automobile : L'équipe de l'Université Jiao Tong de Shanghai a appliqué la technologie SLM au développement de pièces automobiles, comme les canaux de refroidissement des culasses de moteur. Les procédés traditionnels ne permettent pas de réaliser des structures internes complexes, mais le SLM permet une formation en un seul tenant, améliorant ainsi l'efficacité de dissipation thermique du moteur de plus de 20 %.

Un avenir prometteur : Quels obstacles la technologie SLM pourra-t-elle surmonter ensuite ?

Avec l'avancement de l'Industrie 4.0, la technologie SLM s'intégrera également à l'intelligence artificielle et aux jumeaux numériques. Par exemple, l'IA pourra optimiser le chemin de balayage du laser et réduire les contraintes internes des pièces ; la technologie du jumeau numérique pourra simuler le processus d'impression et détecter les défauts à l'avance. À l'avenir, nous pourrions voir un nombre croissant de « pièces métalliques sur mesure » entrer dans nos vies — même vos plaquettes de frein de voiture ou le robinet de votre maison pourraient être « imprimés au laser » !