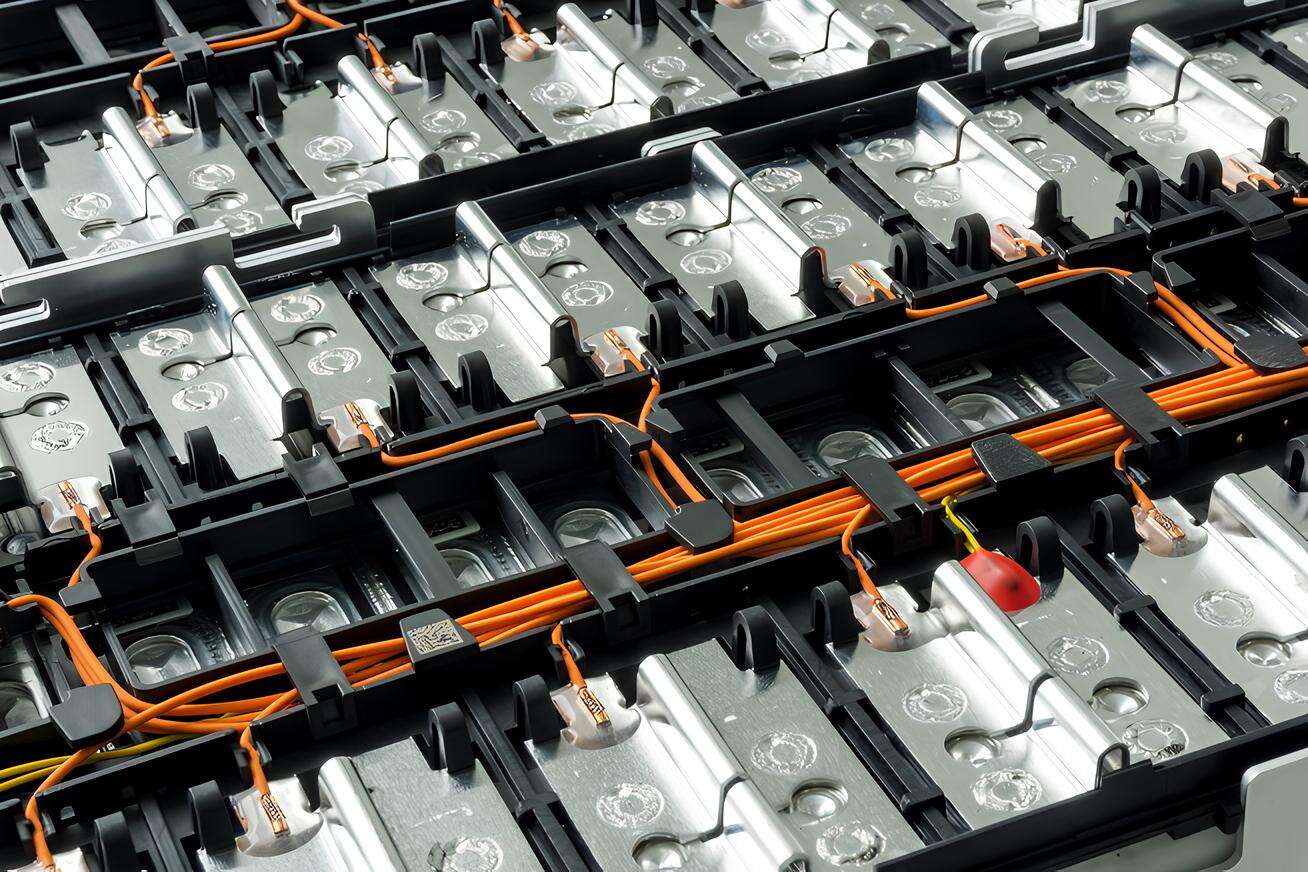

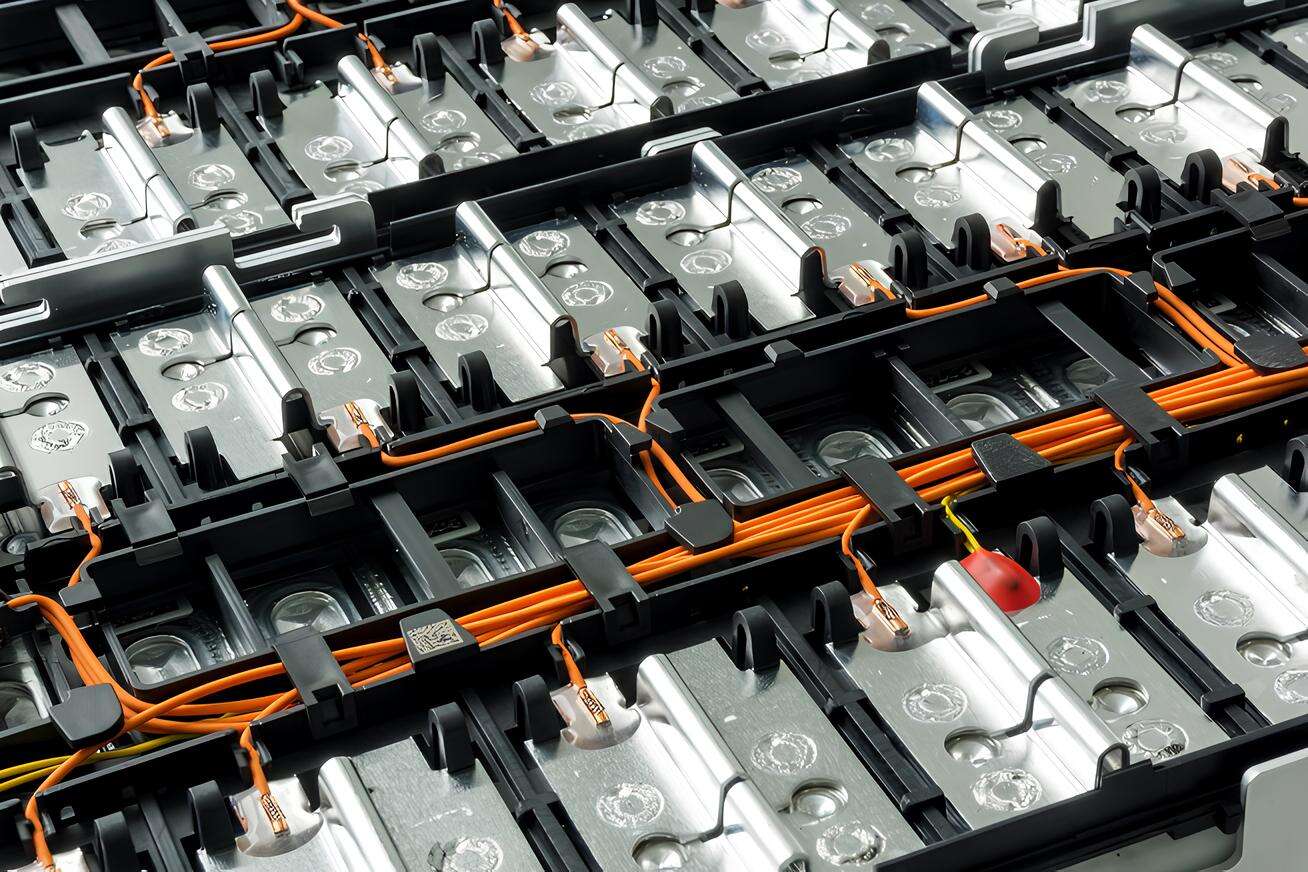

Como componente principal de la mayoría de los vehículos eléctricos, los paquetes de baterías prismáticas deben soportar miles de ciclos de carga y descarga, temperaturas extremas y vibraciones continuas. Sus delgadas lengüetas de aluminio y cobre son muy vulnerables al daño, pero la moderna

sOLDADURA LASER tecnología puede completar una fusión precisa en solo 100 milisegundos. Protege los componentes químicos sensibles en el interior de la batería, a la vez que permite a los sistemas automatizados realizar decenas de soldaduras de alta calidad por minuto. Este artículo detalla las soluciones industriales óptimas de soldadura para baterías prismáticas, mostrando cómo la tecnología láser de fibra hace que las baterías sean más seguras, duraderas y adecuadas para la producción a gran escala.

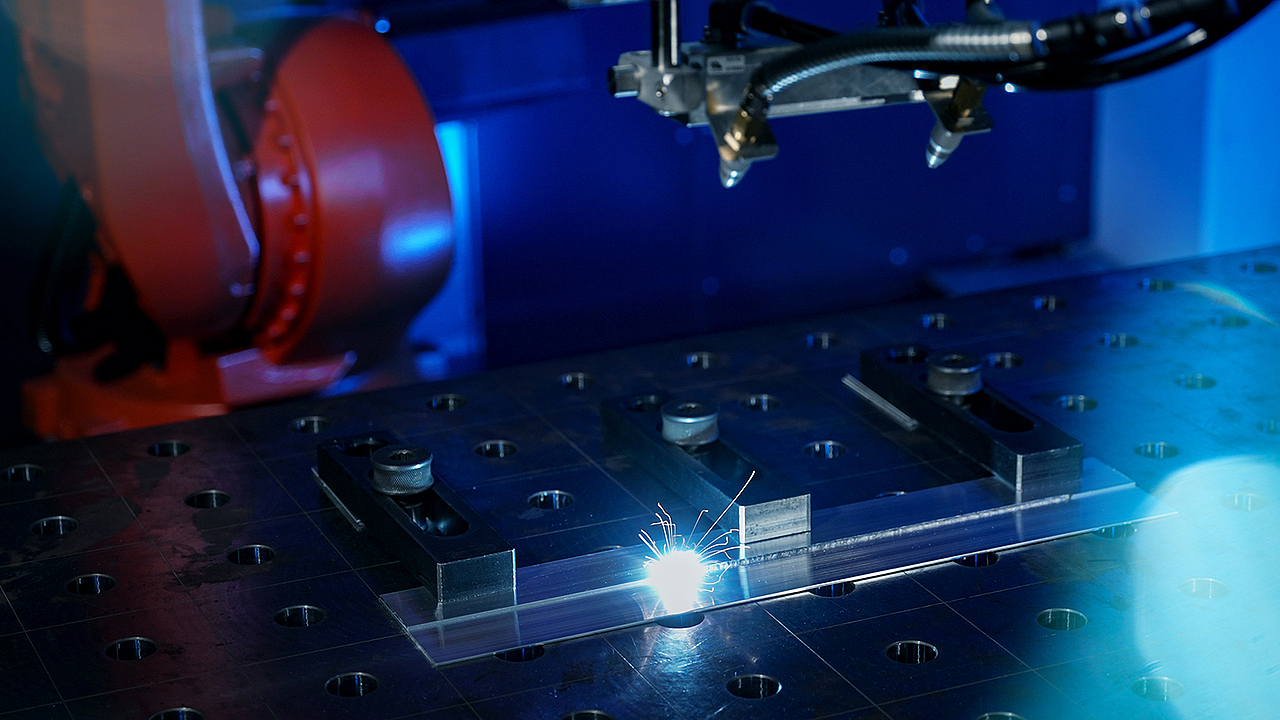

I. Soldadura con láser de fibra: la opción preferida por la industria para la soldadura de baterías prismáticas

En el campo de la soldadura de baterías prismáticas, los sistemas de láser de fibra han superado ampliamente a soluciones tradicionales como la soldadura por resistencia, convirtiéndose en la opción dominante en talleres de fabricación de todo el mundo gracias a sus ventajas absolutas en velocidad, precisión y fiabilidad. Sus fortalezas principales se reflejan en cinco dimensiones clave:

1. Soldadura de ultra alta velocidad, redefiniendo la eficiencia productiva

Los láseres de fibra pueden completar más de 12 conexiones por segundo (720 soldaduras por minuto), 3-4 veces más rápido que la soldadura por resistencia. Para fábricas que producen 100.000 paquetes de baterías anualmente, esta ventaja de velocidad puede reducir el tiempo de producción entre un 65% y un 75%, disminuyendo significativamente los costos laborales y acelerando el ciclo de retorno de la inversión, adaptándose perfectamente a las necesidades de producción masiva a gran escala.

2. Precisión a nivel de micras, garantizando la consistencia de la soldadura

El haz láser puede enfocarse en un punto con un diámetro de 0,1 milímetros, con la desviación térmica controlada dentro de ±2 %. Ya sea para soldadura de tiras de níquel o soldadura de barras colectoras, se logran resultados de soldadura estables y confiables. Esta alta precisión mantiene la resistencia de contacto por debajo de 0,1 miliomhios y limita la pérdida de capacidad de la batería a menos del 0,3 %, muy superior a la pérdida de capacidad del 2 % al 5 % de los métodos tradicionales, eliminando fundamentalmente la variabilidad en calidad.

3. Integración automatizada sin interrupciones, mejora del rendimiento

Los sistemas modernos de soldadura automática de baterías integran cabezales láser ligeros con robots guiados por visión para construir un sistema de monitoreo en tiempo real de bucle cerrado. El sistema puede detectar defectos de soldadura en 50 milisegundos, asegurando un rendimiento inicial del 99,7 % al 99,9 % en entornos de producción de alto volumen, permitiendo una salida estable de productos de alta calidad sin intervención manual.

4. Conexiones de baja impedancia, optimización del rendimiento de la batería

Las juntas de baja resistencia formadas por soldadura láser pueden aumentar la eficiencia general de los paquetes de baterías en un 1,2%-1,8%. Esta tecnología se ha aplicado en soluciones de baterías principales como el Tesla 4680 y la Arquitectura CATL Kirin. Dichas juntas permanecen estables tras más de 5.000 ciclos de carga-descarga, añadiendo de 7 a 12 millas de autonomía a paquetes de baterías de 100kWh sin modificar los componentes químicos de la batería.

5. Zona afectada térmicamente microscópica, protección de la estructura de la batería

Soldadura con láser de fibra completa la fusión en tan solo 50-100 milisegundos, reduciendo la zona afectada térmicamente a un rango microscópico de 0,15-0,3 milímetros. Esto protege eficazmente los separadores y electrolitos sensibles del interior de la batería frente a daños térmicos. La resistencia final de la soldadura suele ser un 15%-25% mayor que la del material base, mejorando considerablemente la estabilidad estructural del paquete de baterías.

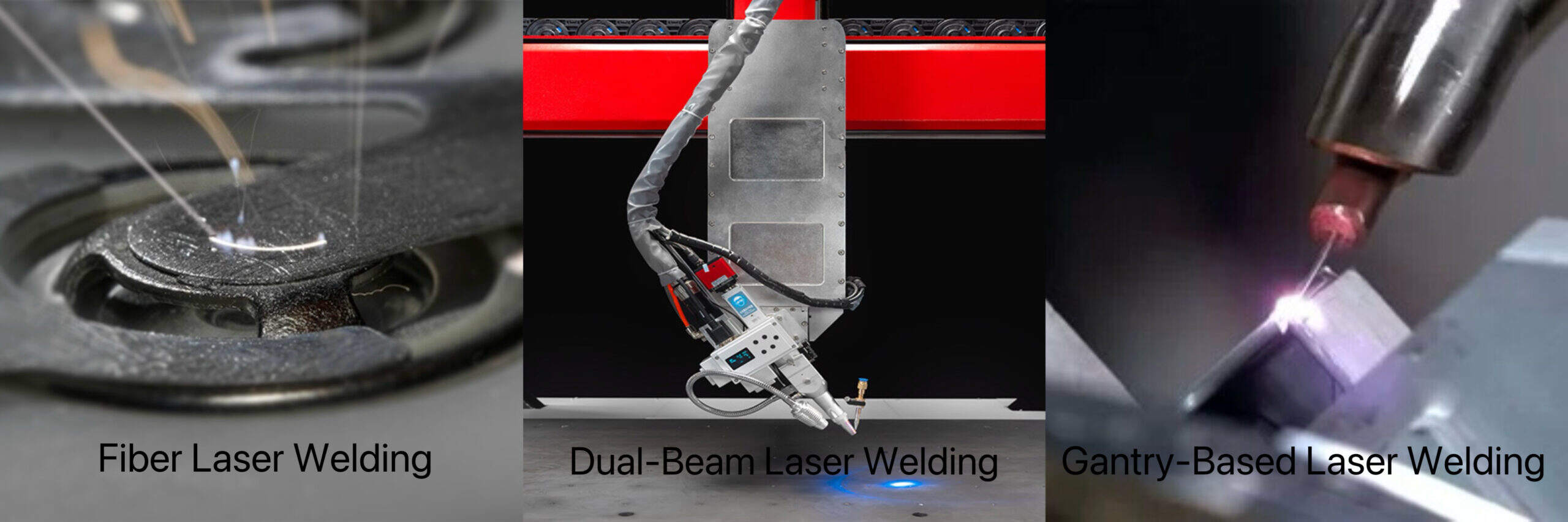

II. Tres tecnologías centrales de soldadura: adaptación a diferentes necesidades de producción

Para abordar las características estructurales únicas y los desafíos de producción de las baterías prismáticas, tres tipos de tecnologías de soldadura láser se han convertido en opciones predominantes, que pueden adaptarse flexiblemente según el diseño de la batería, el volumen de producción y los requisitos de calidad:

1. Sistemas de Soldadura Láser por Fibra: Equilibrio entre Versatilidad y Precisión

Este sistema ofrece una alta compatibilidad con materiales, capaz de soldar múltiples materiales como cobre, aluminio y níquel en una sola plataforma. Puede cambiar entre láminas de aluminio de 0,3 milímetros y barras colectoras de cobre de 0,5 milímetros mediante software, sin necesidad de reemplazo de hardware. Cubriendo un rango completo de potencia de 500 W a 6 kW, cuenta con una calidad de haz M²<1,1 y un tamaño de punto enfocado <0,15 milímetros. Su bajo aporte térmico (15-25 J) controla el aumento de temperatura a 3 milímetros en menos de 15 °C, evitando daños en separadores y electrolitos. Para conexiones de metales disímiles, limita el espesor de la capa frágil Al-Cu a 2-5 μm, con una resistencia que permanece por debajo de 0,08 mΩ después de 8.000 ciclos, demostrando una excelente estabilidad.

2. Tecnología Láser de Doble Haz: Sellado Eficiente para Normas Estrictas

Al adoptar una distribución de potencia 7:3 entre el haz central y el haz anular, garantiza una fusión profunda y un sellado libre de fugas, con una vida útil del equipo de 10 a 15 años. Equipado con monitoreo en tiempo real de 2 milisegundos, compensa dinámicamente las variaciones en el espesor del material, manteniendo la tolerancia del ancho de sellado dentro de ±0,05 milímetros. Con una velocidad de soldadura de 200 a 400 milímetros por segundo, reduce el tiempo de ciclo en un 40%-50% y controla la porosidad por debajo del 0,5%; también reduce la temperatura pico de soldadura en 80-120 °C, minimizando el impacto térmico. Su tasa de fuga de helio tan baja como 1×10⁻⁹ mbar·L/s ha sido adoptada por fabricantes líderes como LG y Samsung SDI, cumpliendo con estándares industriales rigurosos.

3. Sistemas láser basados en pórtico: La opción precisa para soldadura de costuras largas

Optimizado para soldadura de costuras largas, alcanza una precisión de posicionamiento de ±0,02 milímetros para soldaduras de 200 a 600 milímetros, evitando eficazmente la deformación inducida por tensiones. Con una velocidad de soldadura de 30 a 80 milímetros por segundo, permite soldadura en un solo paso de componentes con espesores de 1,5 a 2,5 milímetros, garantizando una penetración profunda estable. El equipo destaca por su excelente rigidez con una repetibilidad de ±0,01 milímetros, eliminando errores de vibración comunes en brazos robóticos; integrado con una cámara de alta velocidad de 5.000 fotogramas por segundo, detecta defectos internos en 100 milisegundos, reduciendo las tasas de rechazo de productos en un 0,8 %, lo que lo hace adecuado para la soldadura de componentes de pared gruesa o costuras largas.

III. Puntos clave de adaptación técnica para soldadura de baterías prismáticas

La estructura plana y rectangular de las baterías prismáticas presenta desafíos únicos de soldadura. Las soluciones de soldadura de alta calidad deben cumplir cuatro requisitos fundamentales: automatización de alta velocidad, entrega precisa del haz, versatilidad de materiales y monitoreo en tiempo real.

1. Integración Automatizada de Alta Velocidad, Adaptándose a los Ritmos de Producción en Masa

Los sistemas de soldadura automatizados deben soportar líneas de producción de alta velocidad de 200 a 400 unidades por hora, con mecanismos de alimentación que controlen la tolerancia de posicionamiento de la batería dentro de ±0,05 milímetros. El sistema de visión completa el escaneo de etiquetas en 150 milisegundos, permitiendo el cambio de celdas de batería en menos de 2 segundos; la inspección de calidad en línea analiza la zona de fusión en 120 milisegundos mediante algoritmos de inteligencia artificial, garantizando un rendimiento inicial superior al 99,5 %, adaptándose perfectamente al ritmo de la producción masiva a gran escala.

2. Entrega Precisa del Haz, Adaptándose a Escenarios de Soldadura Complejos

El sistema de escaneo está equipado con un galvanómetro de 8.000 milímetros por segundo, ampliando la cobertura dimensional. Puede satisfacer tanto las necesidades de soldadura de baterías tipo bolsa como las de módulos de batería con barra colectora soldada, con tamaños de punto ajustables entre 0,1 y 0,8 milímetros. La función de enfoque automático en tiempo real compensa las variaciones de altura en 10 milisegundos, garantizando consistencia y precisión en la soldadura en diferentes posiciones.

3. Alta versatilidad de materiales, adaptándose a la soldadura de múltiples materiales

El sistema cuenta con capacidades de reconocimiento de metales, ajustando automáticamente la potencia de salida en un 30%-40% para uniones de metales disímiles como cobre/aluminio, optimizando así los resultados de soldadura. El proceso único de "doble pulso" limpia los recubrimientos superficiales antes de la fusión, logrando una resistencia de contacto ultra baja y una soldadura libre de salpicaduras, produciendo de forma estable uniones de alta calidad tanto para soldadura de tiras de níquel como para conexiones de metales disímiles.

4. Monitoreo en tiempo real del proceso, asegurando la seguridad en la soldadura

Múltiples sensores trabajan sinérgicamente para completar la calibración de parámetros en 10 milisegundos; una matriz de fotodiodos supervisa la emisión de plasma para garantizar la estabilidad de la soldadura; la detección ultrasónica de 20-80 kHz identifica defectos porosos superiores a 0,1 milímetros, y la tecnología de imagen térmica limita la zona afectada por el calor a menos de 0,5 milímetros, protegiendo completamente la estructura interna de la batería.

IV. Soldadura láser frente a soluciones tradicionales: Ganando con cinco ventajas clave

En comparación con métodos tradicionales como la soldadura por resistencia, la soldadura láser ha logrado ventajas integrales en conductividad, flexibilidad, esfuerzo mecánico, sellado y consistencia del proceso, convirtiéndose en el estándar de la industria:

1. Conductividad superior, mejora la eficiencia de la batería

La resistencia de contacto de las uniones soldadas por láser es inferior a 0,05 miliohmios, un 40%-60% más baja que la soldadura por resistencia por puntos. Un paquete de baterías de 100 kWh puede reducir la pérdida térmica en 180-250 W, extendiendo el alcance entre 8 y 14 millas por carga sin modificar los componentes químicos de la batería.

2. Soldadura sin contacto, adaptable a estructuras complejas

La soldadura por láser es un proceso sin contacto; el haz puede alcanzar fácilmente áreas rehundidas y espacios estrechos inaccesibles para los electrodos voluminosos de la soldadura por resistencia tradicional. El sistema de entrega del haz mantiene una precisión de 0,02 milímetros dentro de un rango de 200 milímetros, eliminando la necesidad de sistemas complejos de sujeción de alta presión y adaptándose a la estructura compleja de las baterías prismáticas.

3. Cero esfuerzo mecánico, protege la integridad de la batería

La soldadura por resistencia requiere aplicar una presión de 50-200 psi, lo que puede deformar fácilmente baterías de pared delgada o dañar los separadores internos. En contraste, la soldadura láser derrite el metal mediante la absorción de luz, sin generar ningún esfuerzo mecánico durante todo el proceso, preservando así la estructura interna de la batería y reduciendo las tasas de rechazo de calidad en un 35%-45%.

4. Sellado hermético, prolongación de la vida útil de la batería

Un contenido de humedad de solo 50 ppm puede acortar la vida útil de ciclos de la batería en un 30%. La zona de fusión robusta formada por la soldadura láser presenta una tasa de fuga de helio inferior a 1×10⁻⁹ mbar·L/s, bloqueando eficazmente la entrada de humedad, protegiendo la estabilidad del electrolito y extendiendo la vida útil de la batería a 12-15 años.

5. Procesos estables, garantía de calidad por lotes

Los electrodos de soldadura por resistencia se degradan después de 5.000-15.000 ciclos, mientras que los componentes ópticos láser pueden mantener un funcionamiento estable durante 3-5 años con una desviación de rendimiento inferior al ±3 %. Esto asegura una calidad de soldadura consistente entre el primer y el quinientos milésimo paquete de baterías, garantizando estabilidad en la producción masiva.

Conclusión

Seleccionar una solución de soldadura adecuada para baterías prismáticas es una inversión estratégica para mejorar la eficiencia de producción, prolongar la vida útil del producto y consolidar la competitividad en el mercado. Frente a los cuellos de botella de rendimiento de las soluciones de soldadura tradicionales, los sistemas láser automatizados, con su precisión y velocidad extremadamente altas, reducen significativamente las pérdidas térmicas, mejoran el rendimiento del producto y aceleran la salida al mercado. En una era en la que el rendimiento de la batería determina el éxito en el mercado, actualizar a la tecnología de soldadura láser garantiza que su línea de producción esté preparada para el futuro y mantenga una calidad de batería de clase mundial. ¿Listo para revolucionar su proceso de fabricación? Contáctenos ahora para una revisión personalizada del proceso y permítanos diseñar la solución de soldadura perfecta para alcanzar sus objetivos de producción.