Elegir la adecuada

máquina de soldadura para la fabricación de baterías no se trata de perseguir ciegamente la última tecnología, sino más bien de encontrar la pieza perfecta en un rompecabezas complejo, alineándose precisamente con sus necesidades de producción, planes presupuestarios y objetivos a largo plazo. La composición química, la escala de producción y los escenarios de aplicación de diferentes baterías determinan la dirección principal de la solución de soldadura. Este artículo desglosa los factores clave para la selección, compara las ventajas y desventajas de las tecnologías de soldadura más comunes, le ayuda a evitar errores frecuentes y mejora tanto la eficiencia como la calidad de la línea de producción.

I. Clarifique los Requisitos Principales: Defina las Especificaciones de Soldadura según las Características de la Batería

El primer paso en la selección es determinar con precisión sus necesidades, seleccionando especificaciones adecuadas en torno a dimensiones clave como el tipo de batería, los indicadores de rendimiento y los requisitos de velocidad:

máquina de soldadura especificaciones alrededor de dimensiones centrales como tipo de batería, indicadores de rendimiento y requisitos de velocidad:

1. Determinar los parámetros de rendimiento según el tipo de batería

Las baterías para diferentes usos tienen requisitos de rendimiento significativamente distintos en cuanto a soldadura:

- Resistencia a la tracción: la soldadura de lengüetas para baterías cilíndricas pequeñas requiere una resistencia a la tracción de entre 30 y 50 Newtons; en la soldadura de barras estructurales para vehículos eléctricos esta aumenta a 80–100+ Newtons. Siempre verifique mediante pruebas de tracción tras la selección.

- Control de resistencia: cada punto de soldadura en paquetes de baterías de alta corriente debe tener una resistencia inferior a 100μΩ. Una resistencia excesiva genera calor adicional, reduciendo directamente la vida útil de la batería.

- Precisión del sellado: El pasador de sellado debe soportar una presión superior a 1,1 MPa, mientras que la válvula de alivio de presión de seguridad debe romperse dentro del rango de 0,4–0,7 MPa. Esta estrecha ventana solo puede cumplirse mediante métodos de soldadura de alta precisión.

2. Ajuste la velocidad requerida a la escala de producción

La velocidad de soldadura determina directamente la eficiencia de producción y debe seleccionarse de forma flexible según el objetivo de salida:

- Para la soldadura de baterías prismáticas, la velocidad estándar en líneas de producción modernas es de 200 mm/s; los equipos más lentos que 70 mm/s solo son adecuados para escenarios de I+D.

- En la soldadura de módulos, las líneas de producción profesionales pueden alcanzar 15 celdas/segundo, mientras que las líneas estándar operan a aproximadamente 4 celdas/segundo. Puede calcular inversamente la velocidad del equipo necesaria según sus objetivos de capacidad.

- La mayor parte de la soldadura de baterías implica soldaduras circulares de 8 mm. Enfóquese en la estabilidad del equipo durante la operación continua con esta especificación para evitar fallos por sobrecarga.

3. Las combinaciones de materiales determinan la dirección del proceso de soldadura

Los cátodos de las baterías son principalmente de aluminio, los ánodos de cobre, y las pestañas pueden ser de níquel, acero recubierto de níquel, cobre, aluminio o cobre recubierto de níquel. Diferentes combinaciones de materiales limitan directamente las opciones del proceso de soldadura:

- Folios internos de electrodos: Delgados y sensibles al calor, la soldadura ultrasónica es la única opción para evitar daños térmicos.

- Conexiones de metales disímiles cobre-aluminio: La soldadura láser está estrictamente prohibida, ya que forma compuestos frágiles propensos a fisurarse bajo vibración. Utilice soldadura ultrasónica o soldadura por resistencia—requisitos especificados explícitamente en la mayoría de los estándares de la industria automotriz.

- Pares del mismo metal (por ejemplo, Cu-Cu, Al-Al): Ofrecen mayor flexibilidad. La soldadura con láser de fibra es la más rápida; la soldadura micro-TIG es adecuada para bloques gruesos de cobre; la soldadura por resistencia satisface los requisitos de fiabilidad de conexiones básicas de pestañas.

- Estructuras apiladas multicapa: La soldadura láser destaca aquí, ya que penetra fácilmente materiales multicapa de 1,0 mm o más. La soldadura por resistencia requiere curvas de fuerza personalizadas complejas, lo que dificulta su operación.

4. El espesor de las lengüetas influye en la selección del proceso

Los procesos de soldadura deben ajustarse según el grosor de la lengüeta:

- Láminas de níquel ≤ 0,18 mm: La soldadura por puntos por resistencia es suficiente sin necesidad de configuraciones especiales.

- Láminas de níquel de 0,18 a 1,0 mm: Requieren adelgazamiento de bordes, ranurado o conformado previo para controlar el flujo de corriente y la formación del punto de soldadura.

- Materiales > 1,0 mm: Se prefiere la soldadura láser, capaz de manejar materiales multicapa en un solo paso, ideal para conectar pilas de lengüetas a barras colectoras.

- Soldadura de cobre grueso: La soldadura micro-TIG es adecuada si se requiere un punto de soldadura único y sólido.

II. Comparación de cuatro tecnologías clave de soldadura: Seleccione la solución óptima según las necesidades

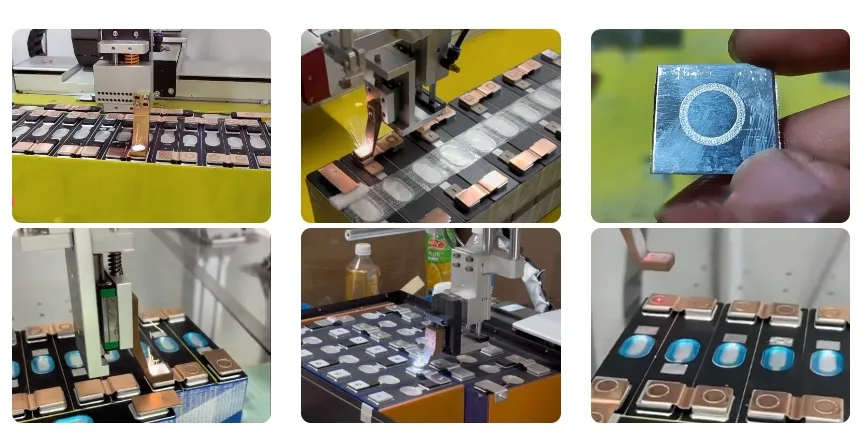

Las líneas modernas de producción de baterías utilizan principalmente soldadura por resistencia, soldadura ultrasónica, soldadura láser y otras tecnologías. Cada una tiene fortalezas únicas en aplicaciones específicas, lo que requiere una comparación según necesidades individuales:

1. Soldadura por resistencia: El método principal para conexiones básicas de lengüetas y terminales

La soldadura por resistencia comprime componentes metálicos con alta presión y hace pasar una corriente elevada para formar soldaduras en milisegundos. Es rentable, fácil de operar y ampliamente utilizada para conexiones de lengüetas y terminales de baterías. Los sistemas modernos controlan con precisión el tamaño del punto de soldadura y monitorean en tiempo real la presión de soldadura, pero presentan desgaste del electrodo y posibles deformaciones por doblado de materiales delgados. En los paquetes de baterías de vehículos eléctricos (EV), la soldadura por resistencia se combina a menudo con adhesivos estructurales para equilibrar resistencia a largo plazo y resistencia a la humedad.

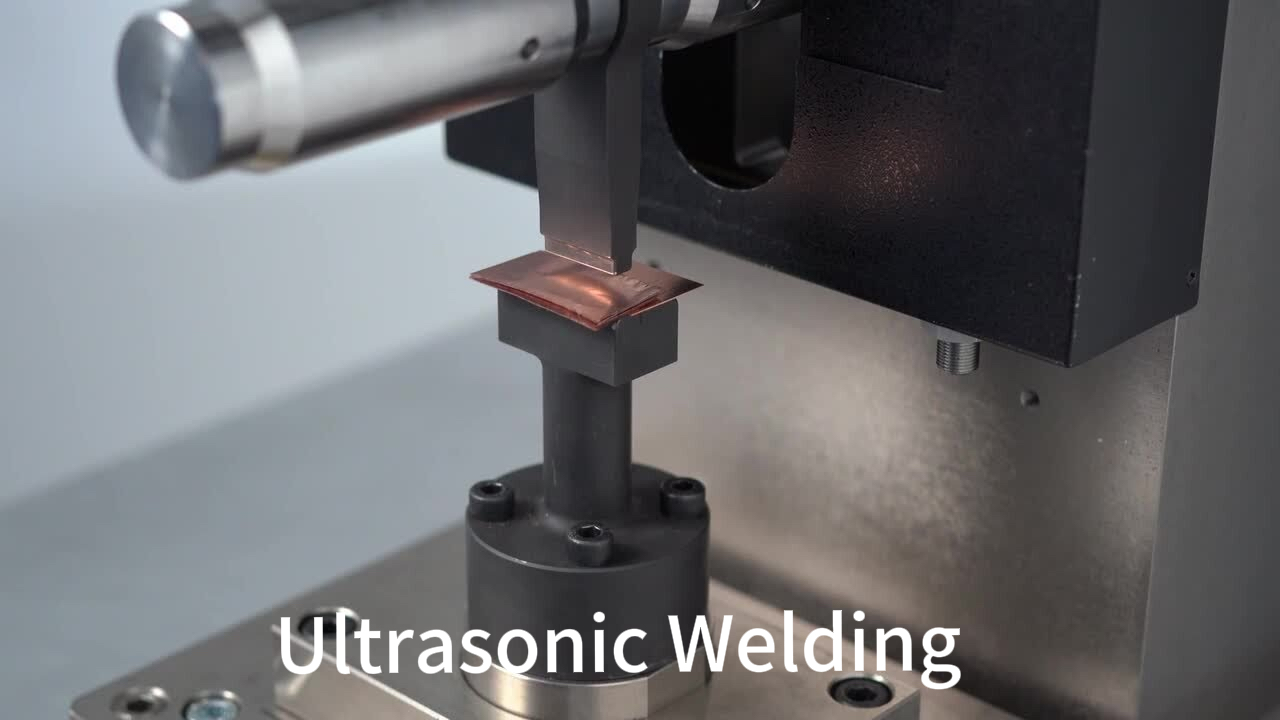

2. Soldadura ultrasónica: La única opción para soldadura de láminas delgadas

La soldadura ultrasónica une láminas delgadas de electrodos sensibles al calor mediante vibración sin fundir, ofreciendo ventajas rápidas, limpias y automatizables; es la opción obligatoria para la pre-soldadura de láminas internas de electrodos. Sin embargo, tiene limitaciones con pilas gruesas y combinaciones de múltiples materiales. La solución dominante es la "soldadura híbrida": soldadura ultrasónica para la pre-soldadura y soldadura láser para las conexiones finales, garantizando resistencia de la unión y flexibilidad de diseño.

3. Soldadura Láser: El Líder en Aplicaciones de Alta Velocidad y Alta Precisión

La soldadura láser se ha convertido en una tecnología ampliamente adoptada debido a sus beneficios de no requerir contacto, consumibles ni mantenimiento frecuente, con ventajas clave que incluyen:

- Velocidad: De 5 a 10 veces más rápida que las tecnologías tradicionales, adecuada para producción masiva a gran escala.

- Compatibilidad: Los láseres de fibra procesan eficientemente cobre, aluminio, níquel, acero, etc.; los láseres azules/verdes mejoran aún más las tasas de absorción para cobre/aluminio, optimizando la calidad de soldadura.

- Flexibilidad: los láseres pulsados permiten un control estricto de la temperatura; los láseres de onda continua maximizan el rendimiento; los láseres de soldadura o alimentación por alambre conectan metales disímiles o fabrican barras colectoras gruesas sin soldaduras frágiles.

4. Tabla de selección rápida para la combinación de tecnologías

| Escenario de Aplicación |

Tecnología de soldadura recomendada |

Ventajas Principales |

Notas |

| Pre-soldadura de láminas de electrodos internos |

Soldadura ultrasónica |

Sin daño térmico, adecuado para láminas delgadas |

No apto para pilas gruesas ni metales disímiles |

| Soldadura final de pestañas para baterías apiladas gruesas |

SOLDADURA LASER |

Gran penetración, conexiones confiables |

Tenga precaución con las conexiones disímiles cobre-aluminio |

| Soldadura longitudinal de alto volumen para baterías prismáticas |

Láser de fibra/láser azul |

Alta velocidad, alta estabilidad |

Preferido para diseños con alto contenido de cobre |

| Soldadura de uniones en estructuras de carcasa |

Soldadura puntual por resistencia |

Alta velocidad, durabilidad a largo plazo |

Combinar con adhesivos para resistencia a la humedad |

III. Factores auxiliares clave: los detalles determinan el éxito de la selección

Más allá de los requisitos principales, las funciones de control del equipo, el consumo de energía y la compatibilidad con la automatización afectan significativamente la utilidad a largo plazo:

1. Las funciones de control distinguen los grados de equipo

Las funciones avanzadas de control son fundamentales para garantizar la calidad de la soldadura:

- Soldadores por resistencia con inversor de corriente continua: Requieren pulsos rápidos y controlables, monitoreo en tiempo real y cambio de polaridad. Los sistemas avanzados registran la fuerza y el desplazamiento del electrodo; en aplicaciones de alto nivel (por ejemplo, estándares aeroespaciales) se exige compatibilidad con especificaciones formales de procedimientos de soldadura (WPS).

- Soldadores láser: Ofrecen ventajas significativas de velocidad para la soldadura de capas delgadas en baterías, con características libres de contacto y sin consumibles. Verifique la precisión del control de temperatura y las capacidades de monitoreo del proceso durante la selección.

2. Consideraciones completas sobre costos

Las estructuras de costos varían entre las tecnologías de soldadura:

- Soldadores láser: Mayor inversión inicial, pero sin costos posteriores por consumibles; velocidades de soldadura más rápidas reducen los costos unitarios de producto a largo plazo.

- Soldadores por resistencia: Inversión inicial más baja, pero con costos continuos por reemplazo de electrodos.

- Soldadores ultrasónicos: Costos medios tanto iniciales como de mantenimiento, necesarios únicamente para características específicas de materiales.

Conclusión

La selección de una máquina de soldadura automatizada para la fabricación de baterías depende de la "adaptación" más que de la "novedad". Primero, aclare el tipo de batería, las combinaciones de materiales, la velocidad de producción y los requisitos de calidad. Luego, compare las tecnologías de soldadura convencionales según los escenarios de aplicación, considerando los costos y la utilidad a largo plazo. Recomendamos solicitar demostraciones de equipos para simular cuellos de botella reales en la producción y consultar con expertos familiarizados con su tipo de batería. Solo una máquina de soldadura ajustada exactamente a sus necesidades puede mejorar verdaderamente la eficiencia productiva. Para planes de selección más detallados, contacte a equipos profesionales para asesoramiento personalizado.