- Página Principal

- Productos

- Sobre Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contáctenos

El polvo metálico es uno de los componentes más críticos en la industria de fabricación aditiva (AM), formando la base para piezas metálicas impresas en 3D. En la Conferencia Mundial de la Industria de Tecnología de Impresión 3D de 2013, los expertos definieron el polvo metálico para impresión 3D...

Contáctenos

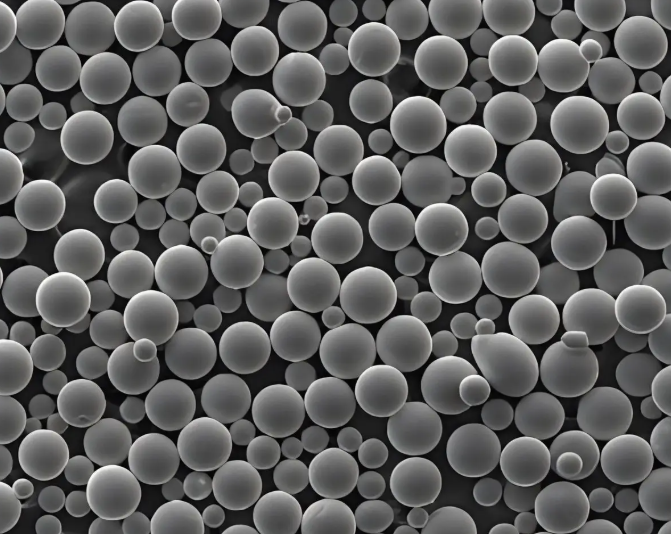

El polvo metálico es uno de los componentes más críticos en la manufactura aditiva (AM) industria, formando la base para piezas metálicas impresas en 3D. En la Conferencia Mundial de la Industria de Tecnología de Impresión 3D de 2013, los expertos definieron impresión 3D polvo metálico como una colección de partículas metálicas con diámetros menores a 1 mm, incluyendo metales puros, aleaciones metálicas y compuestos refractarios con propiedades metálicas.

Actualmente están disponibles polvos metálicos para impresión 3D incluyen aleaciones de cobalto-cromo, acero inoxidable, aceros para herramientas, aleaciones de bronce, aleaciones de titanio y aleaciones de níquel-aluminio. Para satisfacer las estrictas exigencias de los procesos de AM, los polvos metálicos deben presentar:

Tamaño fino de partícula

Distribución reducida del tamaño

Alta esfericidad

Excelente fluidez

Alta densidad aparente y en bruto

Dependiendo de la aplicación prevista y el proceso de conformado posterior, se utilizan diferentes técnicas de producción de polvos. Estas se dividen en dos grandes categorías:

Métodos fisicoquímicos

Métodos Mecánicos

En la industria de metalurgia de polvos, electrólisis , reducción , y atomización son comunes, aunque no todos son adecuados para producir polvos de aleación. En la fabricación aditiva, el enfoque principal está en aleaciones de titanio , superaloy , cobalto-cromo , aceros de alta resistencia , y aceros herramienta . Para cumplir con los estándares de rendimiento, los polvos deben mantener:

Bajo contenido de oxígeno y nitrógeno

Alta esfericidad

Rango estrecho de tamaño de partículas

Alta densidad aparente

Actualmente, los cuatro métodos más destacados para producir polvos metálicos esféricos para MA son:

Proceso de Electrodo Rotatorio de Plasma (PREP)

Atomización por Plasma (PA)

Atomización por Gas (GA)

Esferoidización por Plasma (PS)

Principio:

Las barras de metal (electrodos) se giran a altas velocidades mientras la punta se funde mediante un arco de plasma. El material fundido es expulsado por la fuerza centrífuga, formando pequeñas gotas que se solidifican en polvo casi esférico bajo condiciones de gas inerte.

Características principales:

Produce polvo limpio y altamente esférico

Excelente fluidez y calidad superficial

Distribución estrecha del tamaño de partícula

Las limitaciones:

Menor rendimiento de polvos finos (<45 μm)

Requisitos elevados del equipo (velocidad de rotación, contención)

Costo más alto para polvos finos

Aplicación:

Ideal para producir polvos de aleación esféricos como el titanio y aleaciones de alta temperatura. Los tamaños de partícula más grandes suelen utilizarse en procesos de deposición de energía dirigida (DED) o conformado neto mediante láser (LENS).

Principio:

Un alambre metálico se alimenta hacia una zona de plasma de alta temperatura, donde se funde o vaporiza y se fragmenta en microgotas por la energía cinética del plasma. Estas gotas se enfrían y solidifican en finos polvos al descender a través de una cámara de gas inerte.

Características principales:

Alto rendimiento de polvo ultrafino (<45 μm)

Partículas huecas mínimas o atrapamiento de gas

Excelente para aleaciones de alto punto de fusión

Las limitaciones:

Requiere material de alimentación en alambre, limitando la flexibilidad de aleación

Costos de producción más altos debido al procesamiento del alambre

Presencia de algo de polvo satélite

Aplicación:

Ideal para aplicaciones de fabricación aditiva que requieren polvos de alta pureza y grano fino. Muy adecuado para aleaciones de titanio utilizadas en fusión selectiva por láser (SLM) y fusión por haz de electrones (EBM).

Tipos:

VIGA (Atomización con gas por inducción en vacío)

Utiliza un crisol para fundir el metal bajo vacío. El chorro de material fundido se divide en gotas mediante chorros de gas inerte de alta presión.

EIGA (Electrode Induction-melting Inert Gas Atomization)

Funde un electrodo metálico rotativo utilizando bobinas de inducción, eliminando la necesidad de crisol y reduciendo el riesgo de contaminación.

Características principales:

Alta Eficiencia y Rentabilidad

Amplia compatibilidad con aleaciones (acero, níquel, cobalto, aluminio, cobre)

Tamaño de partícula controlable

Las limitaciones:

Esfericidad inferior a la obtenida mediante métodos basados en plasma

Contenido más alto de partículas satélite y polvo hueco

El atrapamiento de aire lo hace menos adecuado para EBM o Prensa Isostática en Caliente (HIP)

Aplicación:

Ampliamente utilizado para producir polvos para procesos SLM y DED. Mejoras continuas, como la atomización ultrasónica y de flujo laminar, han mejorado la calidad del polvo para AM.

Principio:

Polvos metálicos irregulares son alimentados en una antorcha de plasma de radiofrecuencia (RF). Las partículas son calentadas hasta cerca o por encima de su punto de fusión y luego enfriadas rápidamente, formando partículas esféricas bajo la tensión superficial.

Características principales:

Alta esfericidad y superficies lisas

Buena fluidez

Adecuado para metales refractarios (tántalo, tungsteno, niobio, molibdeno)

Las limitaciones:

Ciclos largos de calentamiento

Contenido elevado de oxígeno debido al aumento del área superficial

Pérdida de elementos de aleación volátiles durante la fusión

Aplicación:

Principalmente utilizado para reprocesar polvos no esféricos en polvos esféricos. También es valioso para recuperar polvos usados o reciclados.

| Método | Forma de las partículas | Tamaño del polvo | Rendimiento de Polvo Fino (<45 μm) | Costo | Notas |

|---|---|---|---|---|---|

| Prep | Altamente esférico | Medio a grueso | Bajo | Alto | Ideal para polvos limpios y esféricos grandes |

| Pa | Casi esférico | Fino | Muy alto | Alto | Mejor para polvos ultrafinos |

| El | Esférica | Rango amplio | Alto | Bajo | Ampliamente adoptado en la industria |

| PS | Esférico (desde irregular) | Variable | Dependiente de la materia prima | Medio | Usado para reciclaje o refinamiento de polvo |

A nivel mundial, las tecnologías de fabricación aditiva están avanzando rápidamente en materiales, equipos y aplicaciones. Aunque actualmente el enfoque suele centrarse en el proceso de impresión en sí, el desarrollo previo de polvos metálicos, especialmente en diseño de aleaciones, equipos de producción y tecnologías de esferoidización de bajo costo, sigue siendo un área crítica pero poco desarrollada.

Para apoyar un ecosistema de fabricación aditiva sólido e independiente, se debe prestar mayor atención a la infraestructura de producción de polvos, la innovación en procesos y la investigación de materiales. Desarrollar capacidades en estas áreas es fundamental para impulsar soluciones de impresión 3D con metales que ofrezcan alto desempeño, sean rentables y escalables.