I. Problemidentifikation: Der Konflikt zwischen den Anforderungen an Verschleiß- und Korrosionsbeständigkeit und herkömmlichen Technologien In Bereichen wie der Luft- und Raumfahrt sowie der petrochemischen Industrie sind Korrosion und Verschleiß für 80 % aller Bauteilausfälle verantwortlich, was zu Geräte...

Kontaktieren Sie uns

In Bereichen wie der Luft- und Raumfahrt sowie der petrochemischen Industrie sind Korrosion und Verschleiß für 80 % aller Bauteilausfälle verantwortlich, was zu Ausfallzeiten von Anlagen und erhöhten Kosten führt. Herkömmliche Schutztechnologien weisen offensichtliche Einschränkungen auf: Hartverchromung verursacht Umweltverschmutzung; thermisch gespritzte Beschichtungen weisen eine geringe Haftfestigkeit auf; die physikalische Gasabscheidung (PVD) ist ineffizient; und herkömmliches Laserauftragschweißen führt leicht zu Bauteilverformungen. Daher ist die umweltfreundliche und effiziente Herstellung hochbeständiger Verschleiß- und Korrosionsschutzschichten zu einem dringenden, ungelösten Problem in der Industrie geworden.

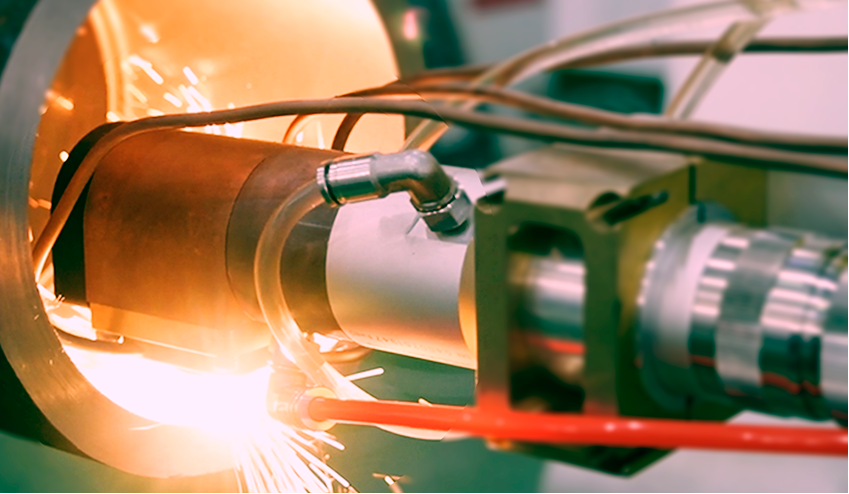

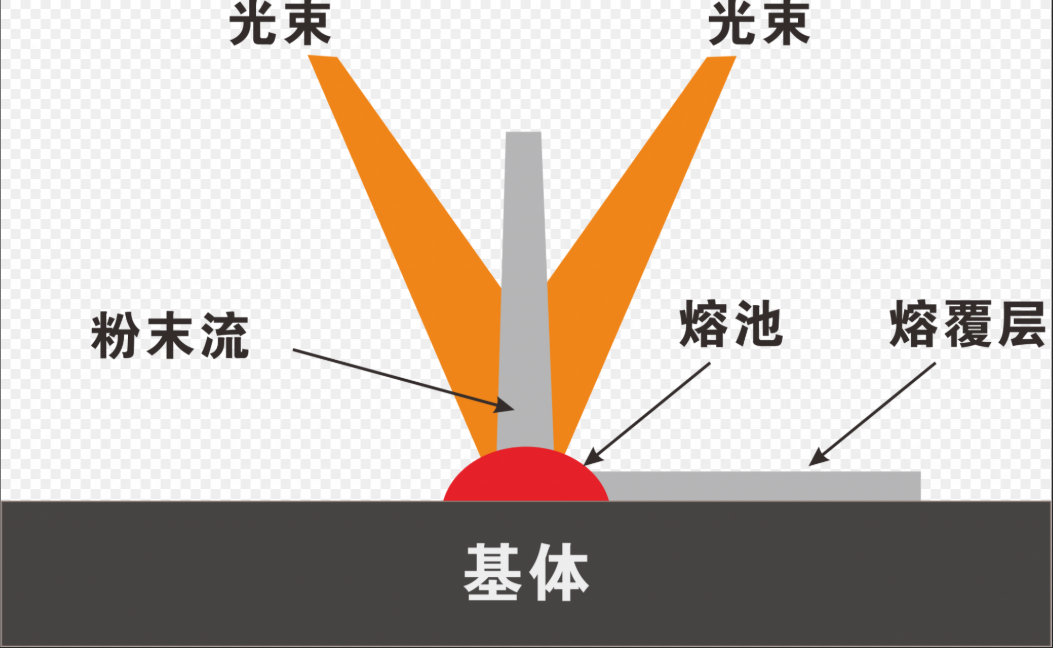

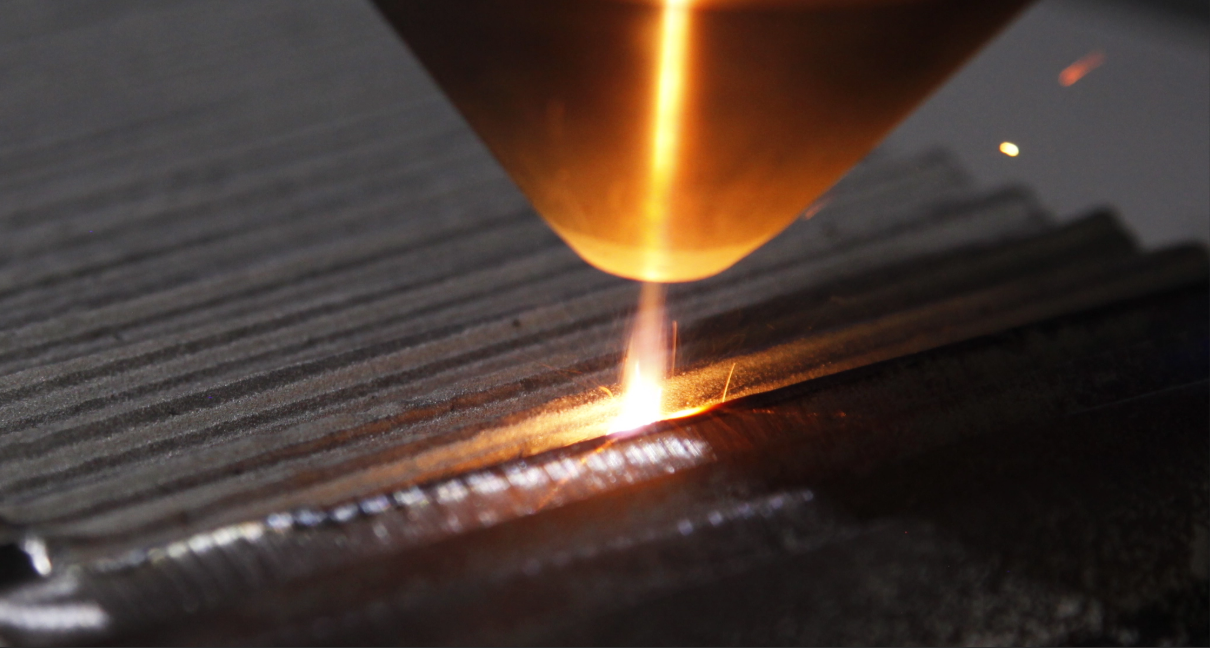

Die Technologie des ultraschnellen Laserstrahlauftrags (EHLA) ist eine Optimierung des traditionellen Laserstrahlauftrags,

die durch die Regelung der Wechselwirkungsposition von Laser, Pulver und Substrat eine effiziente Energieverteilung ermöglicht. Der Fokuspunkt von Laser- und Pulverstrahl befindet sich oberhalb des Substrats, sodass das Pulver bereits vor dem Auftreffen auf das Substrat schmilzt. In Kombination mit koaxialem Pulverzufuhr erreicht die Auftragsgeschwindigkeit bis zu 500 m/min, was eine um den Faktor 10 höhere Effizienz im Vergleich zur herkömmlichen Technologie darstellt.

Bei der Energieverteilung wird 80 % der Laserenergie zum Schmelzen des Pulvers genutzt und nur 20 % zur Erwärmung des Substrats, was drei Vorteile bringt: Die Verdünnungsrate der Beschichtung liegt unter 4 %; die geringe Wärmeaufnahme durch das Substrat verhindert Verformungen; die Abkühlgeschwindigkeit von 1,08×10⁵ K/s führt zu einer Kornverfeinerung (die dendritische Größe eisenbasierter Beschichtungen beträgt nur 0,9 μm). Zusätzlich liegt die Beschichtungsrückheit (Ra) unter 10 μm bei einer geringen Fehlerquote. Auf Geräteseite haben ACunity und TRUMPF aus Deutschland sowie Xi’an Zhongke Zhongmei und die Xi’an Jiaotong-Universität aus China Durchbrüche erzielt, wodurch die Basis für die Industrialisierung gelegt wurde.

Der Einsatz von EHLA basiert auf adaptiven Beschichtungen, die in traditionelle Legierungen und neue Materialien unterteilt sind:

Bei traditionellen Legierungsschichten passen Eisenlegierungen zu Stahloberflächen und werden in Bergbau- und Erdölanlagen eingesetzt (z. B. Hydraulikstützbeschichtungen von Shandong Energy); kobaltbasierte Legierungen sind hochtemperaturbeständig und werden bei Walzgerüsten und Turbinenschaufeln eingesetzt; nicklelbasierte Legierungen widerstehen Hochtemperaturkorrosion und eignen sich für Biomassekesselrohre.

Beschichtungen aus neuen Materialien erweitern die Anwendungsgrenzen: eisenbasierte amorphe Beschichtungen (96 % amorphen Anteil) werden in Präzisionsmaschinen verwendet; Hochentropie-Legierungsbeschichtungen (z. B. FeCoNiCrMn) ohne Risse kommen in Flugzeugtriebwerken zum Einsatz; Verbundbeschichtungen (z. B. WC-verstärkt) mit Zähigkeit und Härte werden in Bergbaumaschinen verwendet; ZrB₂-SiC-Keramikbeschichtungen eignen sich für Hochtemperaturlager.

EHLA muss zwei Engpässe überwinden: Erstens, ein Standardisierungssystem aufbauen, spezielle Beschichtungsmaterialien entwickeln und Prozessdatenbanken sowie Qualitätsstandards etablieren; zweitens, Hilfstechnologien integrieren, Ultraschall-/Magnetfelder einführen, um die Schmelzbäder zu regulieren, Nachbearbeitungstechnologien voranbringen und KI-basierte visuelle Überwachungssysteme entwickeln, um die Automatisierung zu verbessern.

Mit dem Rückgang der Ausrückungskosten wird erwartet, dass EHLA mittelständische Unternehmen erschließt, traditionelle Verfahren ersetzt, zu einer Mainstream-Technologie der Oberflächenengineering wird, grüne und effiziente Lösungen für den Schutz industrieller Komponenten bietet und die hochwertige Entwicklung der verarbeitenden Industrie vorantreibt.