Wenn es um das Schweißen von Metall geht, stellen sich viele immer noch Szenen mit funkenfliegendem Elektroschweißen vor. Es verursacht nicht nur starke Bauteilverformungen und grobe Schweißnähte, sondern kann auch die Anforderungen an die Bearbeitung präziser Komponenten kaum erfüllen. Doch...

Kontaktieren Sie uns

Wenn es um das Schweißen von Metall geht, stellen sich viele immer noch Szenen des funkenstiebenden Lichtbogenschweißens vor. Es verursacht nicht nur starke Verformungen der Bauteile und grobe Schweißnähte, sondern kann auch die Anforderungen an die Bearbeitung präziser Komponenten kaum erfüllen. Doch heutzutage laserschweißtechnik ist längst zu einem Kernelement in Bereichen wie Automobilindustrie, Medizintechnik und Luft- und Raumfahrt geworden, dank seiner Vorteile wie „präzise Wärmesteuerung, hohe Effizienz und geringe Beschädigung“. Wie genau überwindet es die Engpässe des traditionellen Schweißens? Welche Art von laser-Schweißen Ausrüstung sollte für unterschiedliche Anwendungsfälle gewählt werden? Heute erklären wir Ihnen die „Kernlogik“ des Laserschweißens und geben eine Anleitung zur Auswahl geeigneter Geräte für verschiedene Anforderungen.

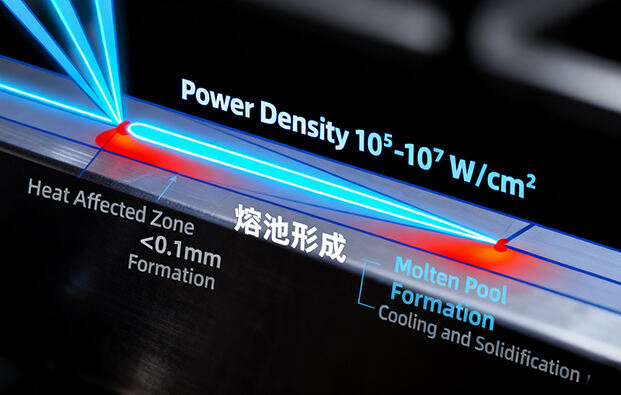

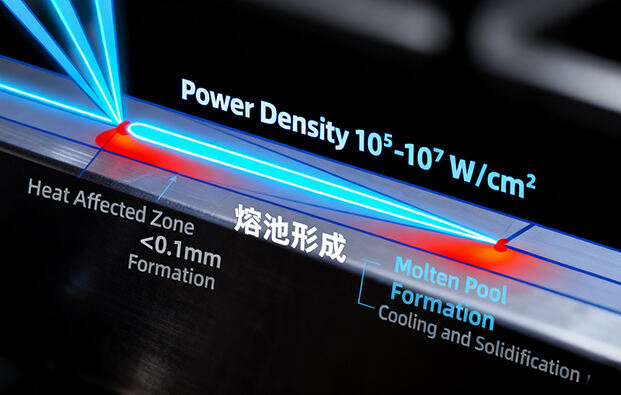

Das Kernprinzip der laserschweißen ist eigentlich nicht kompliziert. Einfach ausgedrückt, verwendet es einen Laserstrahl mit hoher Leistungsdichte (mit einer Leistungsdichte von bis zu 105∼107 W/cm²) als Wärmequelle. Dieser Laserstrahl wird auf die Metalloberfläche fokussiert, wodurch der lokale Bereich sofort auf einen geschmolzenen Zustand erhitzt wird und eine Schmelzzone bildet. Nachdem der Laserstrahl wegbewegt wurde, kühlt sich die Schmelzzone schnell ab und erstarrt, sodass die beiden Metallteile eine feste metallurgische Verbindung eingehen können.

Im Vergleich zu traditionellem Lichtbogen- und Gasschweißen sind seine Vorteile deutlich. Die wärmeeinflusste Zone ist äußerst klein, und die Bauteilverformung kann auf unter 0,1 mm begrenzt werden, was es besonders für Anwendungen mit hohen Präzisionsanforderungen geeignet macht. Die Schweißeffizienz beträgt das 3- bis 5-fache der herkömmlichen Verfahren. Beispielsweise kann bei einem 2 kW-Laser beim Schweißen von 2 mm dickem Edelstahl eine Schweißgeschwindigkeit von 3,5 m/min erreicht werden. Selbst schwer schweißbare Materialien wie Titanlegierungen, Aluminiumlegierungen und Hochleistungslegierungen können problemlos mit dem Laserschweißen bearbeitet werden. Es ermöglicht sogar die zuverlässige Verbindung von ungleichen Metallen wie Kupfer-Stahl und Aluminium-Stahl, was der entscheidende Grund dafür ist, dass es schnell in den Bereich der High-End-Fertigung vordringen konnte.

Laserschweißen ist keine universelle Lösung laser-Schweißen Ausrüstung ist für verschiedene Szenarien besonders geeignet. Die richtige Auswahl der Ausrüstung kann nicht nur die Qualität sicherstellen, sondern auch Kostenverschwendung vermeiden. Derzeit gibt es drei Haupttypen von Lasern, die in der Industrie üblich sind: CO2-Laser, YAG-Festkörperlaser , und faserlaser .

CO2-Laser-Schweißanlagen konzentrieren sich auf das Schweißen von mittleren und dicken Platten. Sie weisen eine Ausgangswellenlänge von 10,6 μm und eine Leistung von bis zu 20 kW auf. Für 3–20 mm dicke Bauteile aus Kohlenstoffstahl und rostfreiem Stahl im Schiffbau und in der Baumaschinenindustrie ermöglichen sie einstufiges Durchschweißen mit einer Tiefen-Breiten-Verhältnis von 5:1. Die industrielle CO2-Laser-Schweißmaschine die wir verkaufen, ist mit einem CNC-Arbeitstisch ausgestattet und kann die Bearbeitung von Großteilen mit den Maßen 6 m × 2,5 m unterstützen sowie die Position des Fokuspunkts in Echtzeit überwachen, wodurch sie sich besonders für die Serienfertigung von Fahrzeugrahmen und Druckbehältern eignet.

YAG-Festkörperlaser-Schweißanlagen ist ein „Experte“ für präzise Kleinteile. Mit einer Wellenlänge von 1,06 μm, die durch optische Fasern übertragen werden kann, ist er in der Lage, Edelstahldrähte mit einem Durchmesser von 0,1 mm zu schweißen, wobei die Schweißpunktgenauigkeit ±0,01 mm erreichen kann. Unser tragbares YAG-Laser-Punkt-Schweißgerät ist kompakt gebaut, eignet sich für die Wartung medizinischer Geräte und die Reparatur elektronischer Bauteile und kann sogar kleine Anschlussstifte auf Mobiltelefon-Mainboards bearbeiten.

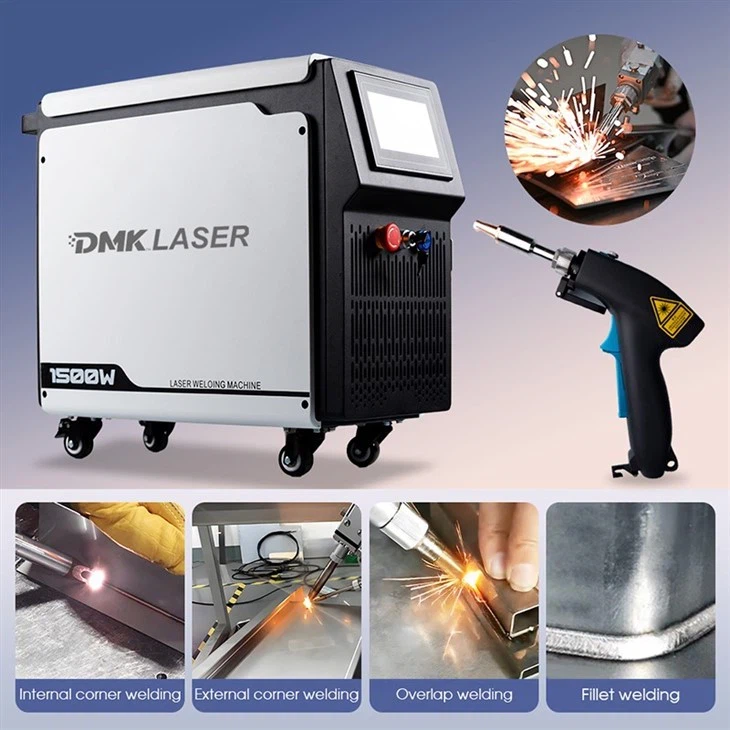

Faserlaserschweißanlage ist gut geeignet für hochreflektierende Materialien wie Aluminium- und Kupferlegierungen. Es verfügt über eine hervorragende Strahlqualität (mit einem M²-Faktor nahe 1). Beim Schweißen von 3 mm dicken Aluminiumlegierungen entstehen keine Luftporen. In Kombination mit einem Roboter ermöglicht es 3D-Schweißen. Unser 1–6 kW Hochleistungs-Faserlaser-Schweißsystem wird bereits serienmäßig in der Produktionslinie für Batteriekästen von neuen Energiefahrzeugen eingesetzt und zeichnet sich durch hohe Effizienz und eine geringe Ausschussrate aus.

Heutzutage ist das Laserschweißen längst in unser Leben integriert und wird durch entsprechende laser-Schweißen Ausrüstung im Hintergrund unterstützt. In der Automobilfertigung basieren die maßgeschneiderten Zuschnitte aus kaltgewalztem Stahl und hochfestem verzinktem Stahl für Karosserien auf CO2-Laserschweißanlagen, um hohe Festigkeit und Leichtbau zu erreichen. Im medizinischen Bereich müssen die Titanlegierungshüllen von Zahnimplantaten und Herzschrittmachern YAG-Laserschweißgeräte verwenden, um „keine Verformung und keine Verschmutzung“ zu gewährleisten. Im Luft- und Raumfahrtbereich verlassen sich die zentrale Flanschplatte des chinesischen Großflugzeugs C919 und die Turbinenschaufeln von Flugtriebwerken auf Hochleistungs-Faseraserschweißanlagen, um Zuverlässigkeit in Hochtemperatur- und Hochdruckumgebungen sicherzustellen.

Bei der Auswahl der Ausrüstung ist es nicht notwendig, blind hohe Leistungen anzustreben. Der Schlüssel liegt in drei Aspekten: Anpassung der Leistung an die Materialstärke (1–2 kW für dünne Platten, 3–6 kW für mittlere und dicke Platten sowie mehr als 10 kW für extra dicke Platten), Anpassung der Strahlqualität an die Präzisionsanforderungen (M² < 1,5 für präzise Teile und M² < 3 für gewöhnliche Teile) sowie Anpassung der Automatisierungskonfiguration an den Produktionsmodus (CNC-Gerätekomplettanlagen für Massenproduktion und tragbare Geräte für Kleinserieninstandhaltung). Beispielsweise eignet sich eine 2-kW-Faser-Laserschweißmaschine für die Herstellung von Edelstahl-Küchenwaren, während ein 6-kW-Faser-Laserschweißsystem mit einer 3D-CNC-Plattform für die Fertigung von Luft- und Raumfahrtteilen geeignet ist.

Durch technologische Verbesserungen entwickelt sich das Laserschweißen weiter in Richtung intelligenter und effizienter. „Laser-MAG-Hybridschweißen“ kann die Durchdringungstiefe erhöhen und die Montageanforderungen reduzieren. Geräte mit „KI-basierter visueller Überwachung“ können Parameter in Echtzeit anpassen und den manuellen Eingriff verringern. In Zukunft wird es, während die Kosten sich laser-Schweißen Ausrüstung schrittweise verringern, nicht nur seine Präsenz im Bereich der Hochleistungsproduktion weiter vertiefen, sondern auch vermehrt in kleine und mittlere Unternehmen Einzug halten und so die extensive Arbeitsweise des traditionellen Schweißens vollständig verändern. Wenn Sie noch unsicher bei der Geräteauswahl sind, zögern Sie nicht, uns zu kontaktieren. Wir können eine maßgeschneiderte Laserschweißlösung entsprechend Ihren Anforderungen anbieten und Ihnen umfassende Unterstützung von der Geräteauswahl bis zur After-Sales-Schulung bieten, um Ihnen bei der Lösung von Produktionsproblemen zu helfen und die Wettbewerbsfähigkeit Ihrer Produkte mit geeigneten Geräten zu verbessern.