Konforme Kühlkanäle in Formen: Herausforderungen und der Durchbruch von SLM in der Formenherstellung – sie können die Temperatur präzise steuern, indem sie sich an die Geometrie ... anpassen

Kontaktieren Sie uns

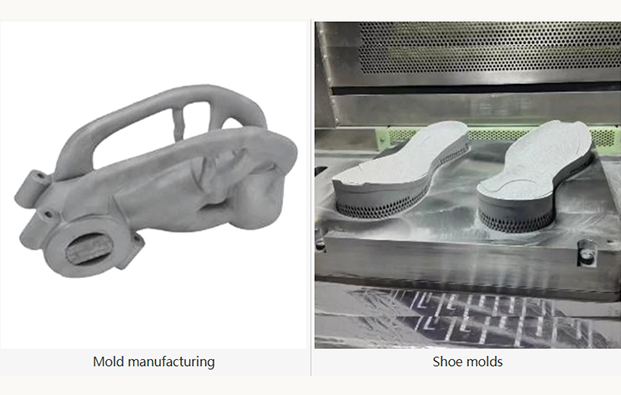

Bei der Formenherstellung sind „konforme Kühlkanäle“ entscheidend, um die Effizienz und Produktqualität zu verbessern – sie ermöglichen eine präzise Temperaturkontrolle, indem sie sich der Form des Werkzeugs anpassen, und verringern so die Verzugneigung von Kunststoffteilen. Herkömmliche Fertigungstechnologien stoßen jedoch an ihre Grenzen, wenn es darum geht, komplexe Kühlkanäle integral zu formen. Diese Herausforderung haben SLM 3D-Laserdrucker erfolgreich gemeistert.

Das Kernprinzip der SLM-Technologie (Selektives Laserschmelzen) besteht darin, mithilfe eines Lasers metallisches Pulver schichtweise aufzuschmelzen und zu verfestigen, um dreidimensionale Bauteile wie mit „Bausteinen“ aufzubauen. Bei der Herstellung von Formen mit konformen Kühlkanälen ergeben sich deutliche Vorteile: Es ist nicht notwendig, Formeinsätze zu teilen; stattdessen können direkt Strukturen mit komplexen internen Kühlkanälen gedruckt werden. Die Dichte erreicht über 99,5 %, und die mechanischen Eigenschaften sind denjenigen herkömmlicher Verfahren überlegen.

Der Druck qualifizierter Kühlkanaleinsätze mittels SLM erfordert jedoch drei Schritte : erstmal , die Vorformvorbereitung, zu der das Erstellen von 3D-Modellen, das Hinzufügen von Stützstrukturen (zur Verhinderung von Druckverformungen) und die Festlegung der Prozessparameter (wie Laserleistung und Scangeschwindigkeit) gehört; zweitens , das SLM-Umformen, bei dem das Gerät unter Schutzgas metallisches Pulver (üblicherweise S136-Werkzeugstahlpulver) entlang eines vorgegebenen Pfades schmilzt, Schicht für Schicht; endlich , die Nachbearbeitung, bei der restliches Pulver entfernt wird, Sandstrahlen zur Verbesserung der Oberflächenqualität durchgeführt wird und gegebenenfalls eine Wärmebehandlung erfolgt, um innere Spannungen abzubauen.

Es gibt auch Überlegungen zu den Druckmethoden: Das Vollflächendrucken eignet sich für Einsätze mit dünnen Basen, bietet eine gleichmäßige Gesamterwärmung und ein geringes Risiko von Rissen, jedoch bei höheren Materialkosten; das Pfropfdrucken baut Schlüsselmerkmale auf vorgefertigten Rohlingen auf, was kosteneffizienter ist, aber eine Kompatibilität zwischen der Basis- und der Druckmaterialien erfordert, um Risse an der Grenzfläche zu vermeiden. In der Praxis wählen Ingenieure basierend auf der Größe der Einsätze und den Kostenanforderungen – beispielsweise wurde durch Vollflächendrucken bei einem Formeinsatz für ein Ofenbauteil die präzise Ausbildung der Kühlkanäle erreicht, und die Maßhaltigkeit des Kunststoffteils erfüllte nach Testformgebung vollständig die Standards.

Heute, SLM 3D-Laserdrucker sind zu "Game-Changern" in der komplexen Formenherstellung geworden: Sie brechen die strukturellen Grenzen der traditionellen Bearbeitung auf und verwandeln konforme Kühlkanal-Designs von Zeichnungen in praktische Bauteile; sie verkürzen die Entwicklungszyklen für Formen, senken die Produktionskosten von Unternehmen und tragen dazu bei, die Qualität von Kunststoffteilen auf ein neues Niveau zu heben. Während die Prozesse kontinuierlich optimiert werden, werden SLM-3D-Laserdrucker zweifellos noch größeres Potenzial entfalten und mehr Wert in der Formenherstellung sowie in weiteren hochwertigen Fertigungsbereichen schaffen, wodurch sie zu einer entscheidenden Kraft für die industrielle Modernisierung werden!