Im Bereich Betrieb und Wartung des Schienenverkehrs müssen U-Bahn-Radsätze als kritische Komponenten vor der Magnetpulverprüfung vollständig von ihrer Epoxidharzbeschichtung (ca. 150–250 μm dick) befreit werden. Herkömmliche chemische Lackentfernungsmethoden verursachen Umweltverschmutzung, stellen Gesundheitsgefahren für das Personal dar und weisen eine geringe Effizienz auf. Um dieses Problem zu lösen, hat DMK ein innovatives automatisiertes Lackentfernungssystem auf Basis von Verbundlasern eingeführt, das eine umfassende Lösung für eine grüne, effiziente und intelligente Radsatzwartung bereitstellt.

Kontaktieren Sie uns

I. Innovatives Systemdesign: Automatisierte Durchlauf-Plattform

Der Kern der von Dmk entwickelten Technologie ist ein hochintegriertes automatisiertes System. Es verfügt über ein Durchlauftdesign, das perfekt zum Takt der Fließbandproduktion passt. Das System besteht hauptsächlich aus einem Portalrahmen, einem kompositen Lasersystem zur Oberflächenreinigung, einer dreidimensionalen automatisierten Bewegungsplattform sowie einem Förder- und Drehsystem für Radsätze. Während des Betriebs wird der Radsatz durch das Fördersystem in die Arbeitsstation transportiert und dreht sich dort mit konstanter Geschwindigkeit. Der composite Laserreinigungskopf, am Ende der dreidimensionalen Plattform montiert, bewegt sich präzise entlang einer vorgegebenen Bahn und ermöglicht so eine vollständige Entfernung der Lackschicht auf der Oberfläche des Radsatzes. Der gesamte Prozess findet in einer geschlossenen Umgebung statt, wobei entstehende Dämpfe und Stäube über ein Reinigungssystem abgeführt werden – ein Beleg für das starke Engagement von DMK im Bereich Umweltschutz und Sicherheit.

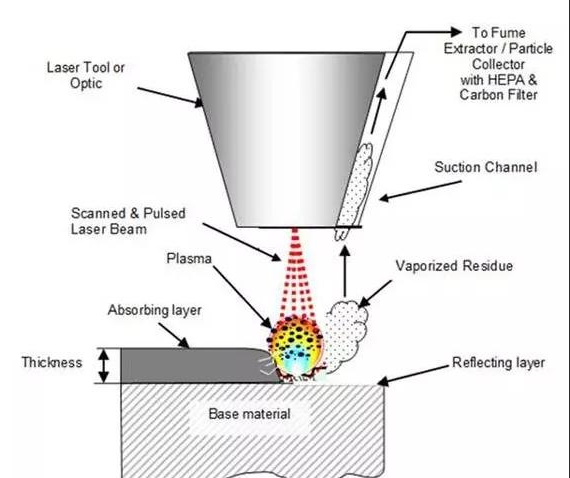

II. Kerntechnologischer Durchbruch: Zusammengesetzte Wirkung von gepulsten und Halbleiterlasern

Die hervorragende Leistung dieser Lösung beruht auf der kombinierten Technologie aus gepulsten und Halbleiterlasern, die von Dmk verwendet wird. Der gepulste Laser (hohe Spitzenleistung) erzeugt Schockwellen, wodurch die Lackschicht lokal zersplittert; während der kontinuierliche Halbleiterlaser (gleichmäßige Energiedistribution) eine stabile Wärmezufuhr bereitstellt und die Haftkraft zwischen Lackschicht und Untergrund schwächt. Beide wirken gemeinsam über den speziell von DMK entwickelten Kombinationsreinigungskopf und erzielen einen „1+1>2“- reinigung effekt. Laut DMK-Tests bietet die Kombination aus einem 300-W-Gepulslaser und einem 2000-W-Halbleiterlaser bei gleichbleibender Reinigungsqualität auch die optimale Wirtschaftlichkeit, wobei die Reinigungsleistung deutlich besser ist als bei einer reinen Gepulslaser-Lösung.

III. Präzise Prozessoptimierung: Koordinierte Steuerung von Bahnführung und Parametern

Zur Verbesserung von reinigung dMKs F&E-Team hat die Bewegungsbahn und Laserparameter tiefgreifend optimiert, um Homogenität zu gewährleisten und Substratschäden zu vermeiden: Zunächst wurde die herkömmliche Methode der versetzten Überlappung aufgegeben und stattdessen eine innovative Doppel-Helix-Reinigungsbahn eingeführt. Diese Bahn verhindert effektiv eine wiederholte Laserbelastung im Überlappungsbereich und beugt sichtbaren Markierungen oder einer Überhitzung des Substrats vor, wodurch eine gleichmäßigere Oberflächenqualität erreicht wird. Zweitens hat DMK durch strenge theoretische Berechnungen und experimentelle Validierung die optimale Kombination der Prozessparameter ermittelt, darunter: Puls-Laserleistung bei 100 %, Scangeschwindigkeit bei 8000 mm/s; Halbleiter-Laserleistung bei 90 %, Scangeschwindigkeit bei 7000 mm/s; lineare Rotationsgeschwindigkeit des Radsatzes bei 21 mm/s und axiale Bewegungsgeschwindigkeit des Laserkopfs bei 1,95 mm/s. Bei diesen präzisen Parametern wird die Reinigungsüberlappung genau gesteuert, was Konsistenz und hohe Zuverlässigkeit des Prozesses sicherstellt.

IV. Wirkungsprüfung und Schlussfolgerung

Die oben genannten Technologien und Parameter, die von DMK bereitgestellt wurden, wurden zur vor Ort durchgeführten Reinigungsüberprüfung von U-Bahn-Radsätzen angewandt. Die Ergebnisse zeigten, dass das System effizient und gründlich arbeitete und die Lackentfernung eines einzelnen Radsatzes innerhalb von nur 28 Minuten abschloss, wodurch die strengen Anforderungen des Produktionszyklus vollständig erfüllt wurden und nach der Reinigung keine Lackrückstände auf der Oberfläche verblieben. Noch wichtiger ist, dass strenge metallurgische Prüfungen durch unabhängige Dritte bestätigten, dass die metallographische Struktur des Radsatz-Grundkörpers vor und nach der Reinigung unverändert blieb und die Oberflächenmorphologie intakt war. Dadurch wird die mechanische Leistungsfähigkeit und Zuverlässigkeit der Fehlererkennung sichergestellt, sodass eine zerstörungsfreie Reinigung erreicht wird.

Zusammenfassung

Dmk hat die automatisierte Reinigungstechnologie mit zusammengesetztem Laser erfolgreich auf die Lackentfernung von U-Bahn-Radsätzen angewendet. Diese Technologie erreicht durch die kombinierte Wirkung von Puls- und Halbleiterlasern, einer Durchlauf-Automationsplattform sowie optimierter spiralförmiger Reinigungsbahnen und Prozessparameter eine effiziente, umweltfreundliche und materialschonende Hochleistungsreinigung reinigung . Dies liefert nicht nur einen neuen technischen Standard für die Instandhaltung von Schienenfahrzeugradsätzen, sondern zeigt auch eindrucksvoll die tiefgreifende technische Kompetenz und Innovationskraft von DMK auf dem Gebiet der intelligenten Wartung von High-End-Ausrüstungen und festigt damit ihre führende Position in der breiteren Industrie reinigung markt.