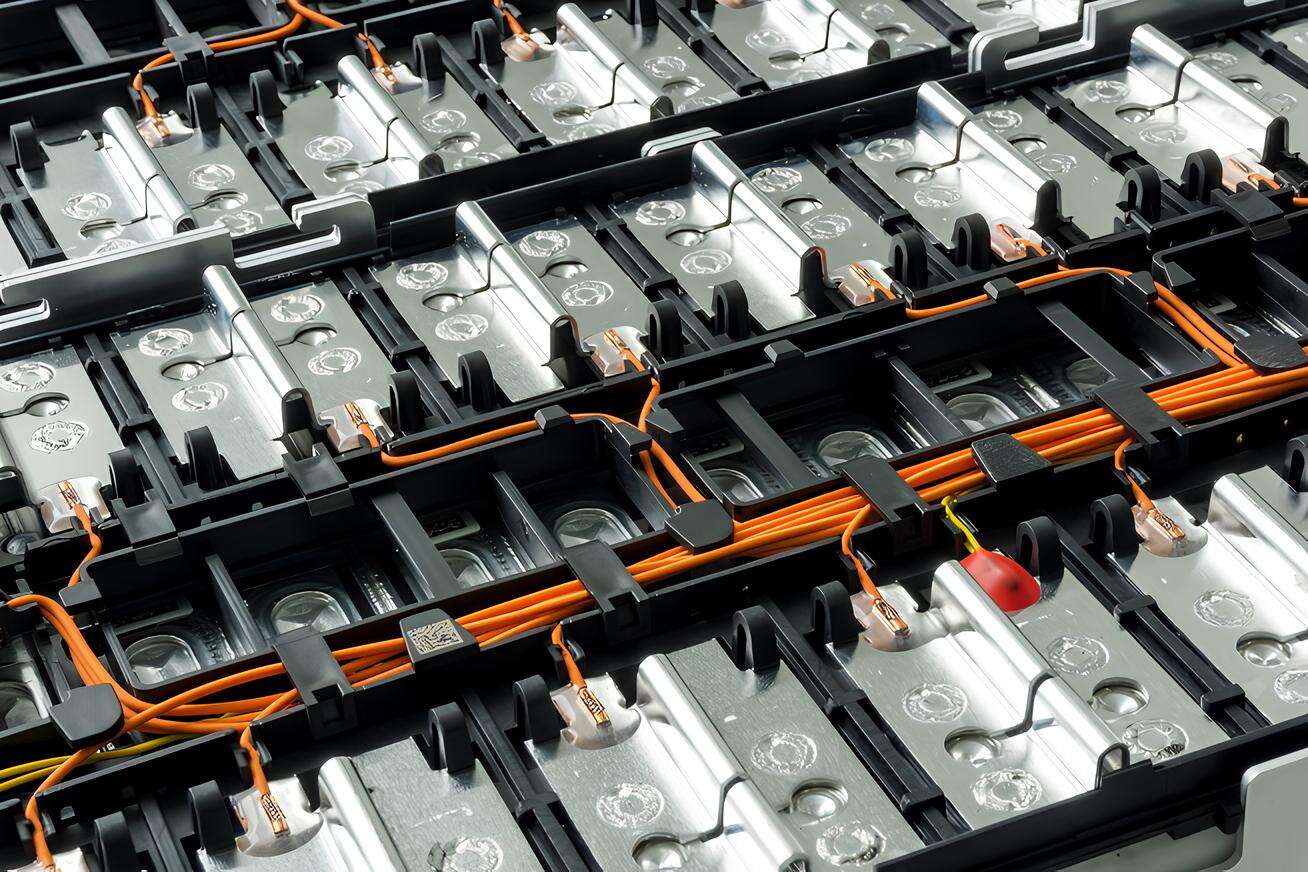

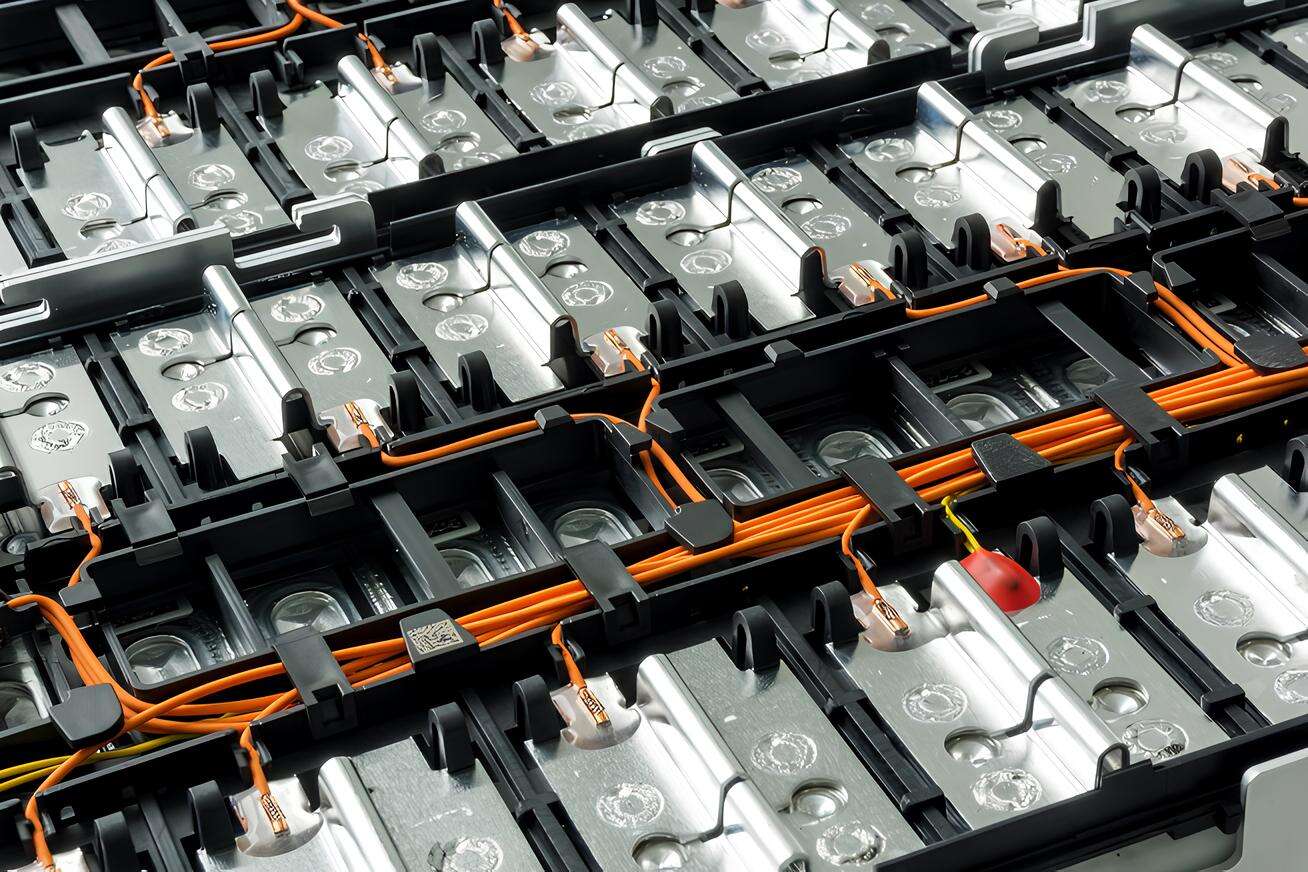

Jako klíčová součást většiny elektrických vozidel musí baterie s hranolovými články odolávat tisícům cyklů nabíjení a vybíjení, extrémním teplotám a nepřetržitým vibracím. Jejich tenké hliníkové a měděné přívody jsou velmi náchylné k poškození, ale moderní

laserové svařování technologie může dokončit přesnou fúzi během pouhých 100 milisekund. Chrání citlivé chemické složky uvnitř baterie a zároveň umožňuje automatickým systémům provádět desítky vysoce kvalitních svarů za minutu. Tento článek podrobně popisuje optimální průmyslová řešení pro svařování hranolových baterií a ukazuje, jak technologie vláknového laseru zajišťuje bezpečnější, trvanlivější baterie a jejich připravenost na sériovou výrobu.

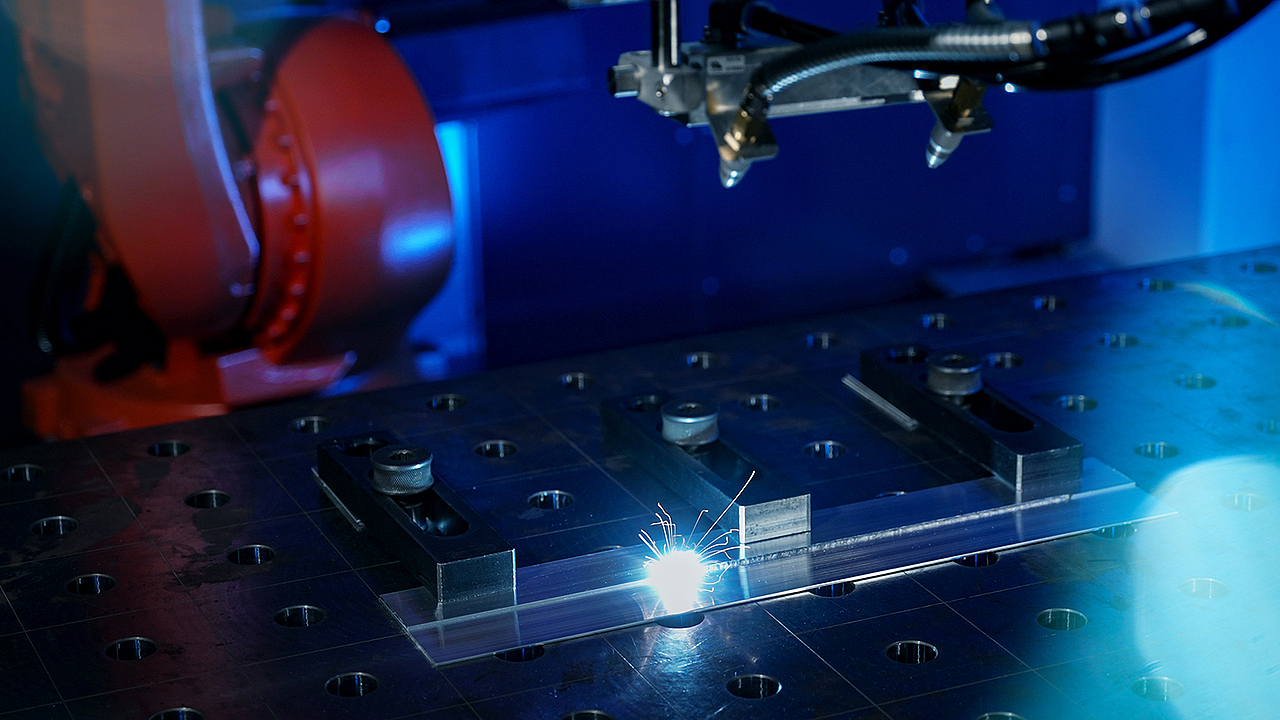

I. Svařování vláknovým laserem: Preferovaná volba průmyslu pro svařování hranolových baterií

V oblasti svařování hranolových baterií systémy s vláknovým laserem komplexně překonaly tradiční řešení, jako je odporové svařování, a díky svým absolutním výhodám ve rychlosti, přesnosti a spolehlivosti se staly dominantní volbou výrobních dílen po celém světě. Jejich klíčové přednosti se projevují v pěti zásadních oblastech:

1. Extrémně rychlé svařování, které transformuje výrobní efektivitu

Vlákennové lasery dokážou vykonat více než 12 spojů za sekundu (720 svarů za minutu), což je 3 až 4krát rychlejší než odporové svařování. U továren vyrábějících ročně 100 000 bateriových packů může tento rychlostní přínos snížit výrobní čas o 65 % až 75 %, výrazně snížit pracovní náklady a urychlit návratnost investic, čímž perfektně odpovídá potřebám velkosériové výroby.

2. Přesnost na úrovni mikronů, zajišťující konzistenci svařování

Laserový paprsek lze soustředit do skvrny o průměru 0,1 milimetru, přičemž teplotní odchylka je kontrolována v rozmezí ±2 %. Ať už jde o svařování niklových pásků nebo sběračů, dosahuje se stabilních a spolehlivých svařovacích výsledků. Tato vysoká přesnost udržuje přechodový odpor pod 0,1 miliohmu a omezuje ztrátu kapacity baterie na méně než 0,3 %, což je mnohem lepší než ztráta kapacity 2 % až 5 % u tradičních metod a zásadně eliminuje náhodné kolísání kvality.

3. Bezproblémová integrace automatizace, zvyšující výtěžnost

Moderní automatizované systémy svařování baterií integrují lehké laserové hlavy s roboty řízenými vizí pro vytvoření uzavřené smyčky sledování v reálném čase. Systém dokáže detekovat vady při svařování během 50 milisekund, čímž zajišťuje výtěžnost při prvním průchodu 99,7 % až 99,9 % ve vysokozátěžových výrobních prostředích a umožňuje stabilní výstup vysoce kvalitních produktů bez nutnosti manuálního zásahu.

4. Nízkoimpedanční spoje, optimalizace výkonu baterie

Spoje s nízkým odporem vytvořené laserovým svařováním mohou zvýšit celkovou účinnost bateriových packů o 1,2 % až 1,8 %. Tato technologie se již používá v běžných bateriových řešeních, jako jsou Tesla 4680 a CATL Kirin Architecture. Tyto spoje zůstávají stabilní po více než 5 000 cyklech nabíjení a vybíjení a přidávají 7 až 12 mil navíc do dosahu bateriových packů o kapacitě 100 kWh, a to bez změny chemického složení baterie.

5. Mikroskopická tepelně ovlivněná zóna, ochrana struktury baterie

Sváření vlákenným laserem dokončí fúzi během pouhých 50–100 milisekund, čímž omezí tepelně ovlivněnou zónu na mikroskopický rozsah 0,15–0,3 milimetru. To efektivně chrání citlivé separátory a elektrolyty uvnitř baterie před tepelným poškozením. Konečná pevnost svaru je typicky o 15 % – 25 % vyšší než u základního materiálu, což výrazně zvyšuje strukturální stabilitu bateriového packu.

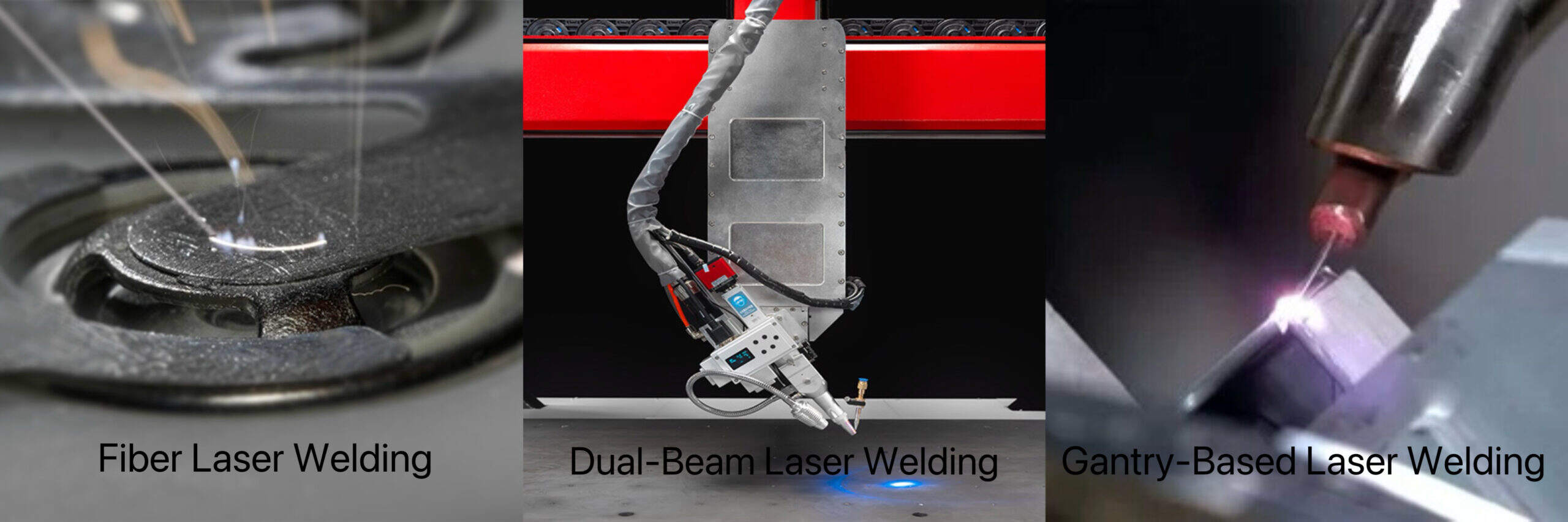

II. Tři klíčové technologie svařování: Přizpůsobení různým výrobním potřebám

Pro řešení specifických konstrukčních vlastností a výrobních výzev hranolových baterií se tři typy laserových svařovacích technologií staly hlavními volbami, které lze flexibilně přizpůsobit podle návrhu baterie, objemu výroby a požadavků na kvalitu:

1. Systémy vláknového laserového svařování: Vyvážení univerzálnosti a přesnosti

Tento systém nabízí vysokou kompatibilitu s materiály a je schopen svařovat různé materiály, jako je měď, hliník a nikl, na jedné platformě. Přepínání mezi plechy z hliníku o tloušťce 0,3 milimetru a měděnými sběrači o tloušťce 0,5 milimetru lze provést prostřednictvím softwaru bez nutnosti výměny hardwaru. Systém pokrývá celé výkonové spektrum od 500 W do 6 kW, disponuje kvalitou svazku M² < 1,1 a velikost fokusovaného bodu < 0,15 milimetru. Díky nízkému tepelnému vstupu (15–25 J) omezuje nárůst teploty ve vzdálenosti 3 milimetry na méně než 15 °C, čímž se předejde poškození separátorů a elektrolytů. U spojů z různorodých kovů omezuje tloušťku křehké vrstvy Al-Cu na 2–5 μm, přičemž odpor zůstává po 8 000 cyklech nižší než 0,08 mΩ, což demonstruje vynikající stabilitu.

2. Technologie dvojitého laserového paprsku: Efektivní utěsnění pro přísné normy

Přijetím rozdělení výkonu 7:3 mezi středový paprsek a kruhový paprsek zajišťuje hluboké slévání a těsnění bez úniků s životností zařízení 10–15 let. Vybaveno reálným sledováním v režimu 2 milisekundy, dynamicky kompenzuje změny tloušťky materiálu a udržuje toleranci šířky těsnění v rozmezí ±0,05 milimetru. Při svařovací rychlosti 200–400 milimetrů za sekundu zkracuje cyklus o 40–50 % a omezuje pórovitost pod 0,5 %; rovněž snižuje maximální svařovací teplotu o 80–120 °C, čímž minimalizuje tepelný dopad. Jeho unik heliumu je až 1×10⁻⁹ mbar·L/s, což vedlo k jeho uplatnění u výrobců první ligy, jako jsou LG a Samsung SDI, a splňuje přísné průmyslové normy.

3. Laserové systémy s mostovou konstrukcí: Precizní volba pro svařování dlouhých švů

Optimalizováno pro svařování dlouhých švů, dosahuje polohovací přesnosti ±0,02 milimetru u svarů o délce 200–600 milimetrů, čímž efektivně zabraňuje deformaci způsobené napětím. Při svařovací rychlosti 30–80 milimetrů za sekundu umožňuje jednoprůchodové svařování součástí o tloušťce 1,5–2,5 milimetru a zajišťuje tak stabilní hloubkové proniknutí. Zařízení disponuje vynikající tuhostí s opakovatelností ±0,01 milimetru, čímž eliminuje chyby vibrací běžné u robotických ramen; integrovaná vysokorychlostní kamera s frekvencí 5 000 snímků za sekundu detekuje vnitřní vady během 100 milisekund a snižuje tak míru odmítnutí výrobků o 0,8 %, což jej činí vhodným pro svařování silnostěnných součástí nebo dlouhých švů.

III. Základní technické body přizpůsobení pro svařování hranolových baterií

Plochá obdélníková konstrukce hranolových baterií přináší specifické výzvy pro svařování. Řešení pro kvalitní svařování musí splňovat čtyři základní požadavky: automatizaci vysoké rychlosti, přesnou dopravu svazku, univerzálnost materiálů a monitorování v reálném čase.

1. Automatická integrace vysoké rychlosti, přizpůsobená tempu sériové výroby

Systémy automatického svařování musí podporovat výrobní linky pracující rychlostí 200–400 jednotek za hodinu, přičemž mechanismy přisoustružení zajistí tolerance polohy baterie v rozmezí ±0,05 milimetru. Systém strojového vidění dokončí skenování štítku za 150 milisekund, což umožňuje výměnu článku baterie do 2 sekund; online kontrola kvality analyzuje tavenou zónu během 120 milisekund pomocí algoritmů umělé inteligence a zajišťuje výtěžnost prvního průchodu vyšší než 99,5 %, čímž dokonale odpovídá tempu velkosériové výroby.

2. Přesná doprava svazku, přizpůsobená složitým svařovacím scénářům

Skenovací systém je vybaven galvanometrem o rychlosti 8 000 milimetrů za sekundu, což rozšiřuje rozměrové pokrytí. Splňuje potřeby jak svařování pouzdrových baterií, tak modulů sběračů, přičemž velikost skvrny lze nastavit mezi 0,1–0,8 milimetru. Funkce automatického ostření v reálném čase kompenzuje výškové rozdíly během 10 milisekund a zajišťuje konzistenci a přesnost svařování na různých pozicích.

3. Vysoká univerzálnost materiálů, přizpůsobení svařování různým materiálům

Systém disponuje funkcí rozpoznávání kovů, která automaticky upravuje výkon o 30 %–40 % u spojů z mědi/aluminium pro optimalizaci výsledků svařování. Jedinečný proces „dvojitého pulzu“ odstraňuje povrchové nátěry před tavením, čímž dosahuje extrémně nízkého přechodového odporu a svařování bez jiskření a stabilně vytváří vysoce kvalitní spoje jak u svařování niklových pásků, tak u spojů z různých kovů.

4. Monitorování procesu v reálném čase, zajišťující bezpečnost svařování

Více senzorů spolupracuje synergicky a dokončí kalibraci parametrů za 10 milisekund; pole fotodiod sleduje emisi plazmatu, aby zajistilo stabilitu svařování; ultrazvuková detekce o frekvenci 20–80 kHz identifikuje pórzní vady větší než 0,1 milimetru a termografická technologie omezuje tepelně ovlivněnou zónu na méně než 0,5 milimetru, čímž plně chrání vnitřní strukturu baterie.

IV. Laserové svařování vs. tradiční řešení: Výhry díky pěti klíčovým výhodám

Ve srovnání s tradičními metodami, jako je odporové svařování, dosahuje laserové svařování komplexních výhod v oblastech vodivosti, flexibility, mechanického namáhání, těsnosti a konzistence procesu a stává se tak průmyslovým standardem:

1. Vyšší vodivost, zvyšující účinnost baterie

Kontaktní odpor laserově svařovaných spojů je nižší než 0,05 miliohmů, což je o 40–60 % méně ve srovnání se svařováním odporovým. Bateriový balíček 100 kWh může snížit tepelné ztráty o 180–250 W a prodloužit dojezd o 8–14 mil na jedno nabití, a to bez úpravy chemického složení baterie.

2. Svařování bez kontaktu, přizpůsobení se složitým strukturám

Laserové svařování je proces bez kontaktu; svazek může snadno dosáhnout do zapuštěných oblastí a úzkých štěrbin, ke kterým není možné přistoupit objemnými elektrodami tradičního odporového svařování. Systém vedení svazku udržuje přesnost 0,02 milimetru v rozsahu 200 milimetrů, čímž eliminuje potřebu složitých systémů s vysokým přítlakem a umožňuje přizpůsobení se složité struktuře hranolových baterií.

3. Nulové mechanické napětí, ochrana integrity baterie

Odporové svařování vyžaduje tlak 50–200 psi, který může snadno deformovat tenkostěnné baterie nebo poškodit vnitřní separátory. Naopak laserové svařování taje kov prostřednictvím absorpce světla, a to bez jakéhokoli mechanického namáhání během celého procesu, čímž zachovává vnitřní strukturu baterie a snižuje podíl odmítnutých kusů o 35–45 %.

4. Hermetické utěsnění, prodloužení životnosti baterie

Už obsah vlhkosti pouze 50 ppm může zkrátit životnost baterie o 30 %. Silná svarová zóna vytvořená laserovým svařováním má unikání helia pod 1×10⁻⁹ mbar·L/s, čímž účinně brání pronikání vlhkosti, chrání stabilitu elektrolytu a prodlužuje životnost baterie na 12–15 let.

5. Stabilní procesy, zajišťující kvalitu v dávkách

Odporové svařovací elektrody se opotřebí po 5 000–15 000 cyklech, zatímco laserové optické komponenty mohou udržet stabilní provoz po dobu 3 až 5 let s odchylkou výkonu menší než ±3 %. To zajišťuje konzistentní kvalitu svařování mezi prvním a pěti set tisícím sestaveným akumulátorem a zaručuje stabilitu při sériové výrobě.

Závěr

Výběr vhodného svařovacího řešení pro hranolové baterie je strategickou investicí, která zvyšuje efektivitu výroby, prodlužuje životnost produktů a posiluje konkurenceschopnost na trhu. Před tváří výkonových úzkostí tradičních svařovacích metod přinášejí automatické laserové systémy díky extrémně vysoké přesnosti a rychlosti výrazné snížení tepelných ztrát, zlepšují výtěžnost produktů a urychlují uvedení výrobků na trh. Ve věku, kdy výkon baterií určuje tržní úspěch, modernizace na technologii laserového svařování zajišťuje, že vaše výrobní linka bude připravena na budoucnost a bude dodržovat světovou třídu kvality baterií. Připraveni revolučně změnit váš výrobní proces? Kontaktujte nás ještě dnes kvůli individuální analýze procesu a nechte nás připravit ideální svařovací řešení přesně podle vašich výrobních cílů.