Výběr vhodného automatického

svařovací stroj pro výrobu baterií není o slepém honě za nejnovější technologií – spíše se podobá nalezení dokonalého dílku v komplexním puzzle, který přesně odpovídá vašim výrobním potřebám, rozpočtovým plánům a dlouhodobým cílům. Chemické složení, měřítko výroby a aplikační scénáře různých baterií určují hlavní směr svařovacího řešení. Tento článek rozebírá klíčové faktory pro výběr, porovnává výhody a nevýhody dominantních svařovacích technologií, pomáhá vyhnout se běžným chybám a zvyšuje efektivitu i kvalitu výrobní linky.

I. Ujasněte si základní požadavky: Stanovte svařovací specifikace na základě charakteristik baterie

Prvním krokem při výběru je přesně určit své potřeby a vybrat vhodné

svařovací stroj specifikace kolem klíčových parametrů, jako je typ baterie, výkonové ukazatele a požadavky na rychlost:

1. Určení výkonových parametrů podle typu baterie

Baterie určené pro různé účely mají výrazně odlišné požadavky na svařování:

- Tahová pevnost: Svařování kontaktů u malých válcových baterií vyžaduje tahovou pevnost 30–50 Newtonů; u svařování sběračů v elektrických vozidlech se hodnota zvyšuje na 80–100+ Newtonů. Po výběru vždy ověřte pomocí tahových zkoušek.

- Řízení odporu: Každé svařované spojení ve vysokoproudých bateriových packech musí mít odpor nižší než 100 μΩ. Nadměrný odpor generuje dodatečné teplo, což přímo zkracuje životnost baterie.

- Těsnicí přesnost: Těsnicí kolík musí odolat tlaku přesahujícímu 1,1 MPa, zatímco pojistný ventil pro uvolnění tlaku musí prasknout v rozsahu 0,4–0,7 MPa. Tento úzký rozsah lze splnit pouze vysoce přesnými svařovacími metodami.

2. Přizpůsobení rychlosti svařování rozsahu výroby

Rychlost svařování přímo určuje výrobní efektivitu a měla by být flexibilně volena na základě cílového výstupu:

- U svařování hranolových baterií je běžnou rychlostí moderních výrobních linek 200 mm/s; zařízení pomalejší než 70 mm/s je vhodné pouze pro vývojové scénáře.

- Při svařování modulů mohou odborné výrobní linky dosáhnout 15 článků/sekundu, zatímco standardní linky pracují přibližně na úrovni 4 články/sekundu. Požadovanou rychlost zařízení můžete vypočítat zpětně podle svých kapacitních cílů.

- Většina svařování baterií zahrnuje kruhové svary o průměru 8 mm. Zaměřte se na stabilitu zařízení při nepřetržitém provozu při tomto specifikaci, abyste předešli poruchám způsobeným přetížením.

3. Kombinace materiálů určují směr svařovacího procesu

Bateriové katody jsou z větší části hliník, anody jsou měděné a vývody mohou být niklové, ocel potažená niklem, měď, hliník nebo měď potažená niklem. Různé kombinace materiálů přímo omezují volbu svařovacích procesů:

- Vnitřní elektrodové fólie: Tenké a citlivé na teplo, ultrazvukové svařování je jedinou možností, jak se vyhnout tepelnému poškození.

- Spoje různých kovů měď-hliník: Laserové svařování je přísně zakázáno, protože vytváří křehké sloučeniny náchylné ke vzniku trhlin při otřesech. Použijte ultrazvukové svařování nebo odporové svařování – požadavky výslovně stanovené ve většině automobilových průmyslových norem.

- Stejnorodé páry (např. Cu-Cu, Al-Al): Nabízejí větší flexibilitu. Vláknové laserové svařování je nejrychlejší; mikro-TIG svařování je vhodné pro tlusté měděné bloky; odporové svařování splňuje požadavky na spolehlivost u základních spojů vývodů.

- Vícevrstvé naskládané struktury: Zde exceluje laserové svařování, které snadno proniká vícevrstvými materiály o tloušťce 1,0 mm a více. Odporové svařování vyžaduje složité vlastní křivky síly, což provoz ztěžuje.

4. Tloušťka vývodů ovlivňuje výběr procesu

Svařovací procesy je nutné upravit podle tloušťky vývodu:

- Niklové plechy ≤ 0,18 mm: Odporové bodové svařování postačí bez speciálních nastavení.

- Niklové plechy 0,18–1,0 mm: Vyžadují zeslabení okraje, drážkování nebo předsazení za účelem řízení toku proudu a tvorby svarového jádra.

- Materiály > 1,0 mm: Upřednostňuje se laserové svařování, které zvládne vícevrstvé materiály jedním průchodem – ideální pro připojování souborů vývodů k sběrnicím.

- Svařování tlusté mědi: Mikro-TIG svařování je vhodné, pokud je vyžadován jeden pevný svarový bod.

II. Porovnání čtyř klíčových svařovacích technologií: Vyberte optimální řešení dle požadavku

Moderní výrobní linky pro baterie primárně využívají odporové bodové svařování, ultrazvukové svařování, laserové svařování a další technologie. Každá z nich má specifické výhody pro určité aplikace, a proto je nutné provádět srovnání na základě individuálních požadavků:

1. Odporové bodové svařování: Pracovní kůň pro základní spoje kontaktů a svorek

Odporové bodové svařování stlačuje kovové součásti vysokým tlakem a propouští velký proud, čímž vytvoří svar během milisekund. Je nákladově efektivní, snadno ovladatelné a široce používané pro spojování kontaktů a svorek baterií. Moderní systémy přesně řídí velikost svárového jádra a monitorují svařovací tlak v reálném čase, ale trpí opotřebením elektrod a možnou deformací tenkých materiálů. V EV bateriích se odporové bodové svařování často kombinuje se strukturálními lepidly, aby byla dosažena rovnováha mezi dlouhodobou pevností a odolností proti vlhkosti.

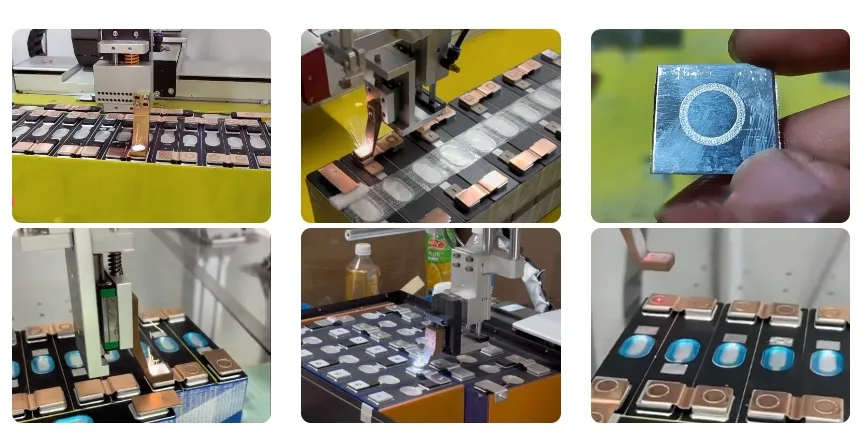

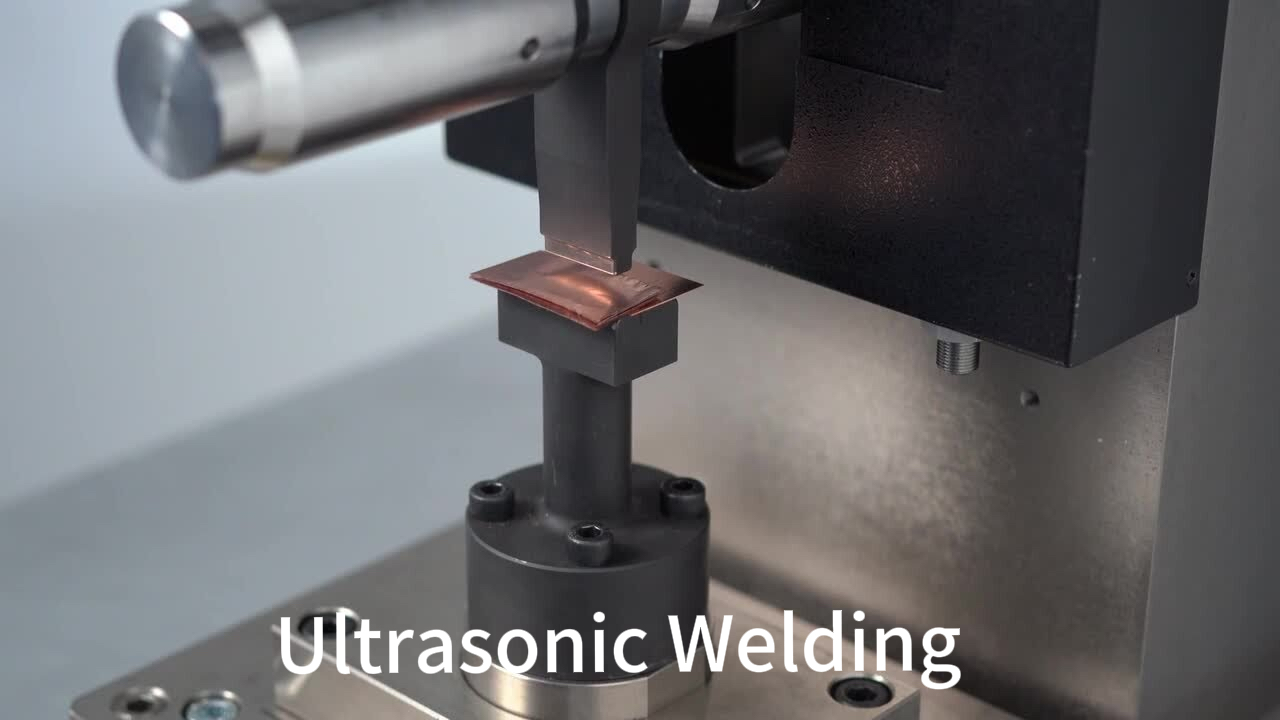

2. Ultrazvukové svařování: Jediná volba pro svařování tenkých fólií

Ultrazvukové svařování spojuje tenké, teplem citlivé elektrodové fólie vibracemi bez tavení, což nabízí výhody rychlosti, čistoty a možnosti automatizace – jedná se o povinnou volbu pro předsvarování vnitřních elektrodových fólií. Má však omezení u tlustých sestav a kombinací více materiálů. Hlavním řešením je „hybridní svařování“: ultrazvukové svařování pro předsvarování a laserové svařování pro konečné spoje, což zajišťuje pevnost spoje a flexibilitu konstrukce.

3. Laserové svařování: Vůdčí technologie ve scénářích vyžadujících vysokou rychlost a přesnost

Laserové svařování se stalo rychle rozšířenou technologií díky svým výhodám, jako je bezkontaktní provoz, absence spotřebního materiálu a nízká údržbovost, mezi jeho hlavní výhody patří:

- Rychlost: 5–10krát rychlejší než tradiční technologie, vhodné pro velkosériovou výrobu.

- Kompatibilita: Vláknové lasery efektivně zpracovávají měď, hliník, nikl, ocel atd.; modré/zelené lasery dále zvyšují míru absorpce u mědi/hliníku, čímž optimalizují kvalitu svařování.

- Flexibilita: Impulzní lasery umožňují přesnou kontrolu teploty; nepřetržité lasery maximalizují výkon; pájecí nebo drátové lasery spojují různorodé kovy nebo vyrábějí tlusté sběrnice bez křehkých svarů.

4. Rychlá tabulka pro výběr technologie

| Aplikační scénář |

Doporučená svařovací technologie |

Jádrová výhody |

Poznámky |

| Předsvaření vnitřních elektrodových fólií |

Ultrazvukové svařování |

Žádné tepelné poškození, vhodné pro tenké fólie |

Nevhodné pro tlusté sady nebo různorodé kovy |

| Konečné svařování vývodů u silných baterií se svislým uspořádáním |

Laserové svařování |

Silné pronikání, spolehlivé spoje |

Pozor při spojování mědi a hliníku jako různorodých kovů |

| Svařování švů ve velkém objemu u hranolových baterií |

Vlákenný laser/modrý laser |

Vysoká rychlost, vysoká stabilita |

Upřednostňované pro návrhy s vysokým obsahem mědi |

| Svařování konstrukčních spojů skříní |

Spotové svařování odporu |

Vysoká rychlost, dlouhodobá odolnost |

Kombinovat s lepidly pro odolnost proti vlhkosti |

III. Klíčové pomocné faktory: Detaily určují úspěch výběru

Mimo základní požadavky významně ovlivňují dlouhodobou použitelnost funkce řízení zařízení, spotřeba energie a kompatibilita s automatizací:

1. Funkce řízení rozlišují třídy zařízení

Pokročilé funkce řízení jsou rozhodující pro zajištění kvality svařování:

- Střídavé invertorové odporové svařovací stroje: Vyžadují rychlé, řiditelné pulzy, sledování v reálném čase a přepínání polarity. Pokročilé systémy sledují sílu elektrody a posun; ve vysoce náročných aplikacích (např. letecké normy) je vyžadována podpora formálních specifikací svařovacích postupů (WPS).

- Laserové svařovací stroje: Nabízejí významné výhody rychlosti při svařování tenkých vrstev baterií díky bezkontaktnímu procesu a nepotřebě náhradních dílů. Při výběru ověřte přesnost teplotní regulace a možnosti monitorování procesu.

2. Komplexní úvahy o nákladech

Nákladová struktura se liší podle svařovacích technologií:

- Laserové svařovací stroje: Vyšší počáteční investice, ale žádné následné náklady na spotřební materiál; rychlejší svařovací rychlosti snižují dlouhodobé náklady na jednotkové svařování výrobku.

- Odporové svařovací stroje: Nižší počáteční investice, ale pravidelné náklady na výměnu elektrod.

- Ultrazvukové svařovací stroje: Střední počáteční a provozní náklady, používají se pouze pro specifické vlastnosti materiálu.

Závěr

Výběr automatického svařovacího stroje pro výrobu baterií závisí na „přizpůsobení“ spíše než na „novosti“. Nejprve upřesněte typ baterie, kombinace materiálů, rychlost výroby a požadavky na kvalitu. Poté porovnejte mainstreamové svařovací technologie na základě aplikačních scénářů, s ohledem na náklady a dlouhodobou užitnou hodnotu. Doporučujeme požádat o demonstraci zařízení, abyste mohli simulovat skutečné výrobní úzká hrdla, a poradit se s odborníky obeznámenými s vaším typem baterií. Pouze svařovací stroj přesně přizpůsobený vašim potřebám může skutečně zvýšit efektivitu výroby. Pro podrobnější plány výběru kontaktujte odborné týmy, aby vám poskytli individuální poradenství.