- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

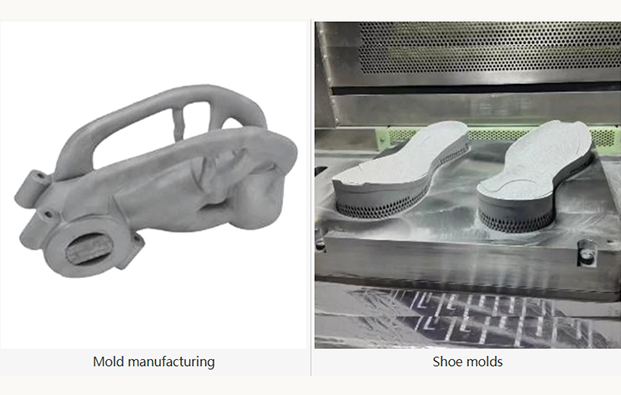

Konformní chladicí kanály ve formách: Výzvy a průlom SLM. Pokud jde o výrobu forem, "konformní chladicí kanály" jsou klíčem ke zlepšení efektivity a kvality produktu – umožňují přesnou kontrolu teploty díky přizpůsobení...

Kontaktujte nás

Pokud jde o výrobu forem, „konformní chladicí kanály“ jsou klíčové pro zlepšení efektivity a kvality výrobků – umožňují přesnou kontrolu teploty díky přizpůsobení tvaru formy, snižují deformaci plastových dílů. Tradiční technologie zpracování však čelí obtížím při dosažení integrovaného tváření komplexních chladicích kanálů, což je výzva, kterou SLM 3D laserové tiskárny úspěšně překonaly.

Základem technologie SLM (Selective Laser Melting) je použití laseru k postupnému tavení a tuhnutí kovového prášku vrstva po vrstvě, čímž vznikají trojrozměrné díly podobně jako z „dětských kostek“. Při výrobě forem s konformními chladicími kanály jsou její výhody zřejmé: není třeba dělit vložky forem, lze přímo tisknout struktury s interními komplexními chladicími kanály, dosahuje se hustoty přesahující 99,5 % a mechanické vlastnosti jsou lepší než u běžných procesů.

Tisk kvalitních vložek chladicích kanálů metodou SLM však vyžaduje tři kroky : první , přípravu před formováním, která zahrnuje návrh 3D modelů, přidání podpěr (zabraňujících deformaci při tisku) a určení procesních parametrů (např. výkon laseru a rychlost skenování); druhé , tváření SLM, při kterém zařízení ve stínění inertního plynu taví kovový prášek (běžně prášek oceli S136) podle předem stanovené dráhy vrstvu po vrstvě; nakonec , dodatečné zpracování, které zahrnuje odstraňování zbytkového prášku, pískování za účelem vylepšení povrchu a případně tepelné zpracování k odstranění vnitřního napětí.

Existují také důležité aspekty týkající se metod tisku: plný tisk je vhodný pro vložky s tenkými základnami, nabízí rovnoměrné celkové ohřívání a nízké riziko praskání, ale s vyššími náklady na materiál; štěpný tisk postupně vytváří klíčové prvky na předem vyrobených polotovarech, což je ekonomičtější, ale vyžaduje shodu mezi základem a tištěným materiálem, aby nedošlo k praskání na rozhraní. V praktických aplikacích si inženýři volí podle velikosti vložky a požadavků na náklady – například vložka formy pro součást trouby umožnila přesné vytvoření chladicích kanálků pomocí plného tisku a rozměrová přesnost plastové součástky plně splnila normy po testovacím lisování.

Dnes, SLM 3D laserové tiskárny se staly „změnčiny pravidel“ v komplexní výrobě forem: překonávají strukturální omezení tradičního zpracování a proměňují návrhy vyhovujících chladicích kanálků z náčrtků v praktické součásti; zkracují vývojové cykly forem, snižují náklady podniků na výrobu a přispívají k posunu kvality plastových dílů na nové úrovně. Jak budou procesy dále optimalizovány, SLM 3D tiskárny s laserem nezbytně odhalí ještě větší potenciál a vytvoří více hodnoty v oblasti výroby forem i v dalších odvětvích pokročilé výroby, čímž se stanou klíčovou silou pohánějící průmyslové modernizace!