- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

ve celém řetězci výroby automobilů je informační značení komponent a kompletních vozidel klíčovým článkem pro zajištění kvality a sledování původu. Díky svým jedinečným technickým výhodám postupně...

Kontaktujte nás

Ve celém řetězci výroby automobilů je informační značení komponent a kompletních vozidel klíčovým článkem pro zajištění kvality a sledování původu. Díky svým jedinečným technickým výhodám vláknový laserový značící stroj postupně nahrazuje tradiční metody značení a stal se důležitým nástrojem pro dosažení jemného a inteligentního řízení v automobilovém průmyslu.

Aplikace v automobilovém průmyslu: od základního značení po inteligentní sledování

Laserové značení není jednoduchou náhradou za tradiční metody, jako je lití, horké razení a flexibilní štítky – zatímco tyto metody mohou zobrazit pouze základní informace, jako jsou názvy výrobků, sériová čísla, datum výroby a číslo šarže, laserové značení dále prokazuje nepostradatelné klíčové výhody na tomto základě. Používá bezkontaktní zpracování, bez přímého kontaktu s díly. Během zpracování je lokální tepelný účinek na díly minimální a přesnost rytí může dosáhnout mikrometrové úrovně, což vůbec neovlivňuje původní přesnost a montážní tolerance dílů. Zároveň je proces značení čistý a neznečišťující, nevyžaduje žádné další spotřební materiály a výrazně snižuje náklady na jednotlivé značení.

Důležitější je, že laserové značení může rychle generovat jedinečný QR kód pro každou součástku. Tato funkce se stala klíčovým článkem propojujícím „průmyslovou výrobu“ a „informační správu“, což představuje průlom, jehož tradiční metody nemohou dosáhnout. V souladu s příslušnými národními požadavky na kódování a identifikaci automobilových dílů, systémy zpětného odvolání vozidel a řízení přístupu elektromobilů musí výrobci automobilů a dodavatelé stanovit jedinečné identifikační kódy pro sestavy dílů, vytvářet informační databáze podporující sledování výrobků a společně zřizovat systémy správy informací o sledovatelnosti, aby dosáhli plné kontroly procesů týkajících se konfigurace vozidel, údajů z tovární inspekce a dalších aspektů.

QR kódy tuto poptávku perfektně splňují: mohou být umístěny v extrémně malé ploše (dokonce 2×2 mm na elektronických zařízeních) a zároveň nesou obrovské množství informací, jako jsou texty a obrázky. Navíc je lze rychle rozpoznat skenovacím zařízením, čímž neovlivní výrobní rytmus a výrazně snižují chybovost manuálního zadávání dat. Ve různých fázích automobilové výroby, výrobního procesu a marketingu jsou QR kódy jako „elektronické průkazy“ dílů, které umožňují přesný a rychlý přenos informací.

|

|

Proti bolestnému bodu, kdy padělané a špatné autodíly narušují tržní pořádek a škodí zájmům spotřebitelů, hraje "jedinečnost" laserového značení důležitější roli. Některé podniky označují originální díly jedinečnými kódy nebo šifrovanými QR kódy, přiřazují k označení informace jako čísla dokumentů, názvy dílů, typová označení, názvy dodavatelů, časy značení, čísla značících strojů a informace o operátorech. Uživatelé mohou snadno ověřit pravost prostřednictvím speciálních dotazních kanálů podniku. Tento model nejen umožňuje plně průhlednou stopovatelnost dílů po celý životní cyklus, ale také urychluje efektivitu zpětné vazby a řešení kvalitativních problémů a efektivně zvyšuje důvěru majitelů automobilů v podnik.

Nastavení parametrů: "Jádrový kód" pro přizpůsobení materiálu

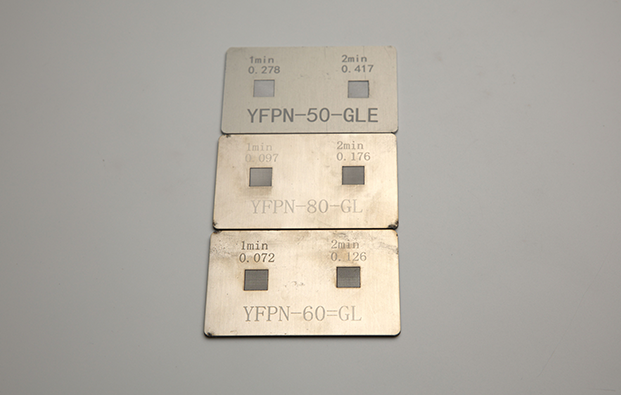

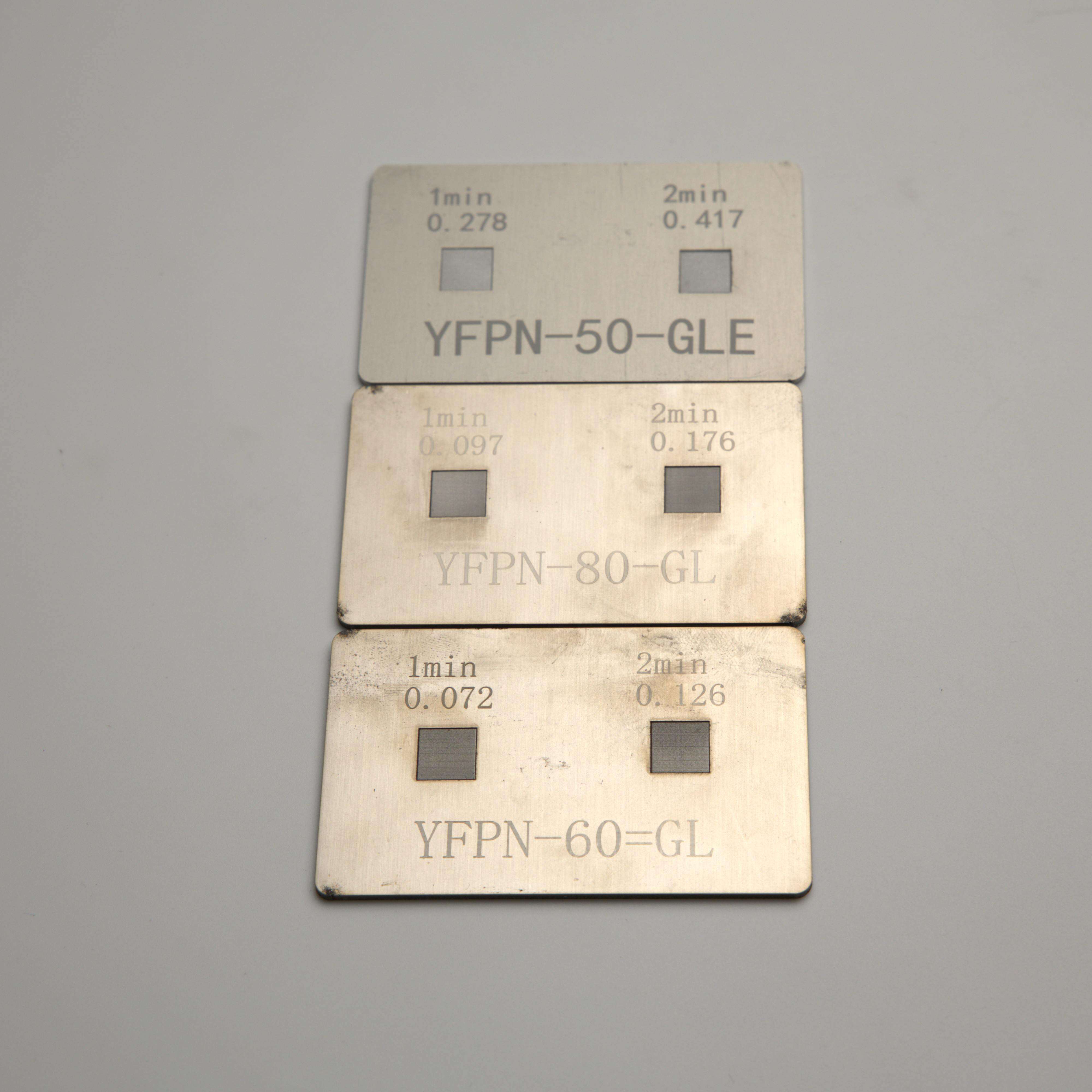

Na účinek značení má vliv mnoho parametrů, jako jsou nastavení pracovní plochy, vlastnosti objektu, výplň, text a bitmapa. Běžně používané parametry jsou rychlost, výkon a frekvence, které je třeba upravit v závislosti na materiálu a povrchové úpravě dílu, který se značí.

(1)Rychlost: Odkazuje na rychlost skenovacího galvanometru. Celkový čas značení je ovlivněn parametry rychlosti, hloubkou značení a plochou značení. Při nezměněných ostatních faktorech platí, že čím vyšší rychlost, tím kratší doba značení, ale tím menší počet opakovaného ozáření stejné oblasti laserem, což vede k mělčímu značení. Pokud je rychlost příliš nízká, materiál odpařovaný laserem se bude hromadit na povrchu dílu, čímž se ovlivní hloubka značení. Proto pro dosažení hlubokého značení lze použít metodu více opakovaného značení při nízké rychlosti a nakonec jednoho průchodu při vysoké rychlosti.

(2) Výkon: Odkazuje na procento výstupního výkonu vzhledem k jmenovitému laserovému výkonu, které lze nastavit mezi 0 % až 100 %. Vyšší výkon znamená větší výstupní energii a výraznější efekt ablace a naopak. Volba výkonu závisí na materiálu dílu, povrchové úpravě a parametrech vyplňování. Dlouhodobý provoz při vysokém výkonu ovlivní životnost laseru.

(3) Frekvence: Odkazuje na počet pulsů za jednotku času. Čím vyšší je frekvence, tím hustší jsou laserové tečky na značkovací čáře a hladší je efekt značkování a naopak. Parametry je třeba nastavit různě podle různých materiálů. Nejčastěji používané frekvenční rozsahy jsou 20–100 kHz. Nízká frekvence vykazuje mechanický efekt a dobře funguje u materiálů jako kovy a silikonový gel; vysoká frekvence ukazuje spalovací efekt a je vhodnější pro materiály jako plasty a PC.

Závěr: „Značkovací základ“ inteligentní výroby

S rychlým rozvojem informačních technologií automobilový průmysl urychluje transformaci z tradičního výrobního modelu k inteligentnímu výrobnímu modelu. V tomto procesu, jako důležitý nosič integrující „industrializaci + informatizaci“, umožňuje vláknový laserový gravírovací stroj prostřednictvím svých přesných a efektivních gravírovacích funkcí přesnou, reálnou a vědecky podloženou správu celého procesu včetně výroby, skladování, expedice, prodeje a servisního servisu. Nejenže splňuje klíčové požadavky na dodržování předpisů a sledovatelnost kvality, ale také se stává klíčovou podporou pro zvyšování pracovní efektivity v odvětví a pro posun vpřed při realizaci inteligentní výroby.