- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

Kovový prášek je jednou z nejdůležitějších součástí v oblasti aditivní výroby (AM), kdy tvoří základ pro 3D tištěné kovové díly. Na konferenci světového průmyslu 3D tiskových technologií v roce 2013 odborníci definovali 3D tištěné kovové prášky...

Kontaktujte nás

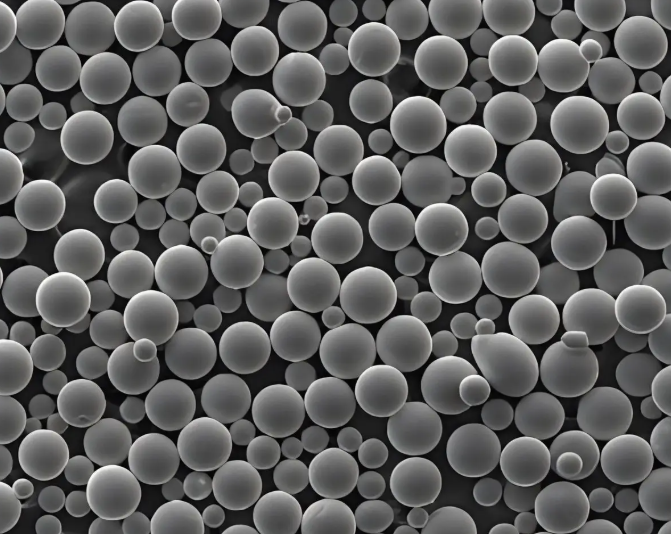

Kovový prášek je jednou z nejdůležitějších součástí v aditivní výroby průmyslu aditivní výroby (AM), která tvoří základ pro kovové díly vyráběné technologií 3D tisku. Na 13. ročníku světové konference průmyslu technologií 3D tisku definovali odborníci 3D tisk kovový prášek jako soubor kovových částic s průměrem menším než 1 mm, včetně čistých kovů, kovových slitin a žáruvzdorných sloučenin s kovovými vlastnostmi.

V současnosti dostupné kovové prášky pro 3D tisk zahrnují slitiny kobaltu a chromu, nerezovou ocel, nástrojové oceli, bronzové slitiny, titanové slitiny a slitiny niklu a hliníku. Aby byly splněny přísné požadavky procesů aditivní výroby, musí kovové prášky vykazovat:

Jemnou zrnnost

Úzké rozdělení velikosti částic

Vysokou kulovitost

Vynikající sypnou schopnost

Vysoká sypná a objemová hmotnost

V závislosti na zamýšleném použití a následném tvářecím procesu se používají různé techniky výroby prášků. Tyto se rozdělují do dvou hlavních kategorií:

Fyzikálně-chemické metody

Mechanické metody

Ve výrobě práškové metalurgie elektrolyza , snížení , a atomizace jsou běžné, i když ne všechny jsou vhodné pro výrobu prášků slitin. V aditivní výrobě je hlavní pozornost zaměřena na titanové slitiny , superslitiny , kobalt-chrom , výrobky z oceli , a nástrojové oceli . Aby byly splněny požadované výkonové parametry, musí prášky zachovávat:

Nízký obsah kyslíku a dusíku

Vysokou kulovitost

Úzké rozmezí velikosti částic

Vysoká objemová hmotnost

V současné době jsou čtyři nejvýraznější metody výroby sférických kovových prášků pro aditivní výrobu:

Plasma Rotating Electrode Process (PREP)

Plasma Atomization (PA)

Gas Atomization (GA)

Plasma Spheroidization (PS)

Princip:

Kovové tyče (elektrody) jsou rotovány vysokou rychlostí, zatímco jejich špička je tavena plazmovým obloukem. Tavenina je odstředivou silou odlévána a vytváří jemné kapičky, které tuhnou za inertní atmosféry na téměř sférický prášek.

Hlavní vlastnosti:

Vyrábí čistý, vysoce sférický prášek

Vynikající sypanost a povrchová kvalita

Úzké rozdělení částic podle velikosti

Omezení:

Nižší výtěžek jemných prášků (<45 μm)

Vysoké nároky na zařízení (otáčky, uzavření)

Vyšší náklady na jemné prášky

Použití:

Nejlépe vhodný pro výrobu sférických prášků slitin, jako je titan a slitiny pro vysoké teploty. Větší velikosti částic se často používají v procesech Laser Engineered Net Shaping (LENS) nebo Directed Energy Deposition (DED).

Princip:

Kovový drát je veden do zóny vysoké teploty plazmatu, kde je roztaven nebo odpařen a rozdrcen na mikroskopické kapičky kinetickou energií plazmatu. Tyto kapičky se ochlazují a tuhnou na jemné prášky během jejich pádu inertním plynovým prostředím.

Hlavní vlastnosti:

Vysoký výtěžek ultrajemného prášku (<45 μm)

Minimální množství dutých částic nebo uzavřeného plynu

Vhodné pro slitiny s vysokou teplotou tavení

Omezení:

Vyžaduje drátovou surovinu, což omezuje flexibilitu slitin

Vyšší náklady na výrobu kvůli zpracování drátu

Přítomnost některého satelitního prášku

Použití:

Ideální pro aditivní výrobní aplikace vyžadující vysokolegované jemnozrnné prášky. Velmi vhodné pro titanové slitiny používané v selektivním laserovém tavení (SLM) a tavení elektronovým svazkem (EBM).

Typy:

VIGA (Vakuová indukční plynová atomizace)

K tavbě kovu ve vakuu se používá kelímku. Proud roztaveného kovu je rozdrcen na kapičky pomocí vysokotlakých proudů inertního plynu.

EIGA (Indukční tavení elektrody v inertním plynu)

Roztaví se rotující kovová elektroda pomocí indukčních cívek, čímž se eliminuje potřeba kelímku a sníží se riziko kontaminace.

Hlavní vlastnosti:

Vysoká efektivita a nákladová účinnost

Široká kompatibilita slitin (ocel, nikl, kobalt, hliník, měď)

Řiditelná velikost částic

Omezení:

Mírnější kulovitost ve srovnání s plazmovými metodami

Vyšší obsah satelitních a dutých prášků

Vzduchové bubliny zhoršují vhodnost pro EBM nebo izostatické lisování za horka (HIP)

Použití:

Běžně používán pro výrobu prášků pro procesy SLM a DED. Neustálá zlepování, jako např. ultrazvuková a laminární plynová atomizace, výrazně zlepšila kvalitu prášků pro aditivní výrobu.

Princip:

Nepravidelné kovové prášky jsou vedeny do plazmového hořáku s radiofrekvenčním (RF) výbojem. Částice jsou ohřáté těsně pod nebo nad svou teplotu tání a následně rychle ochlazeny, čímž vznikají kulovité částice působením povrchového napětí.

Hlavní vlastnosti:

Vysoká kulovitost a hladké povrchy

Dobrá sypná vlastnost

vhodná pro tavitelné kovy (tantal, wolfram, niob, molybden)

Omezení:

Dlouhé ohřevové cykly

Zvýšený obsah kyslíku v důsledku zvětšené povrchové plochy

Ztráta těkavých slitinových prvků při tavení

Použití:

Primárně se používá k přepracování nesférických prášků na sférické. Je také cenná pro získávání použitých nebo recyklovaných prášků

| Metoda | Tvar částic | Velikost prášku | Výtěžek jemného prášku (<45 μm) | Náklady | Poznámky |

|---|---|---|---|---|---|

| Příprava | Vysoce sférický | Střední až hrubé | Nízká | Vysoká | Ideální pro čisté, velké kulovité prášky |

| Pa | Téměř kulovité | Jemná | Velmi vysoká | Vysoká | Nejlepší pro ultrajemné prášky |

| - Ne. | Sférické | Široké spektrum | Vysoká | Nízká | Široce používané v průmyslu |

| PS | Kulovité (z nepravidelných) | Proměnná | Závislé na výchozí surovině | Střední | Používáno pro recyklaci nebo rafinaci prášků |

Globálně se technologie aditivní výroby rychle vyvíjejí v oblasti materiálů, zařízení a aplikací. Zatímco současná pozornost často směřuje na samotný proces tisku, vývoj kovových prášků včetně návrhu slitin, výrobních zařízení a technologií kulovitosti za nízkých nákladů zůstává kritickou, ale nedostatečně rozvinutou oblastí.

Pro podporu silného a nezávislého ekosystému aditivní výroby je třeba věnovat větší pozornost infrastruktuře výroby prášků, inovacím procesů a výzkumu materiálů. Budování kapacit v těchto oblastech je nezbytné pro rozvoj vysokovýkonných, nákladově efektivních a škálovatelných řešení pro 3D tisk kovů.