- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

Середнє додавальне виробництво (AM) здобуло значну увагу в останні роки завдяки високому використанню матеріалів, коротким виробничим циклам, чудній точності формування та здатності виготовляти складні керамічні деталі невеликими партіями. Це робить його особливо привабливим для...

Зв'язатися з нами

Середнє додавальне виробництво (AM) здобуло значну увагу в останні роки завдяки високому використанню матеріалів, коротким виробничим циклам, чудній точності формування та здатності виготовляти складні керамічні деталі невеликими партіями. Це робить його особливо привабливим для індивідуального виробництва. Однак, незважаючи на свої переваги, середнє додавальне виробництво стикається з великою перешкодою на шляху до індустріалізації: утворення дефектів таких як тріщини та пори , що суттєво порушує структурну цілісність і механічні характеристики керамічних деталей.

Серед різних дефектів розкол виокремлюється як найбільш критична проблема, що обмежує практичне застосування адитивного виробництва кераміки. Тріщини можуть суттєво послабити керамічні компоненти й часто виникають через залишкові напруження та складні теплові процеси, притаманні АВ.

Методи адитивного виробництва кераміки загалом поділяються на непрямі та прямий методи, залежно від того, чи потрібна післяобробка.

Непряме адитивне виробництво кераміки зазвичай передбачає формування полімера, наповненого керамікою, а потім — випалу зв’язувача та спікання , під час якого виникають більшість тріщин.

Прямий керамічний ДВ , з іншого боку, використовує лазерні або електронні промені високої енергії для селективного плавлення та затвердіння керамічних порошків. Це призводить до екстремальних теплових градієнтів і швидкостей охолодження , що створює теплові, усаджувальні та залишкові напруження, які спричиняють різні типи тріщин.

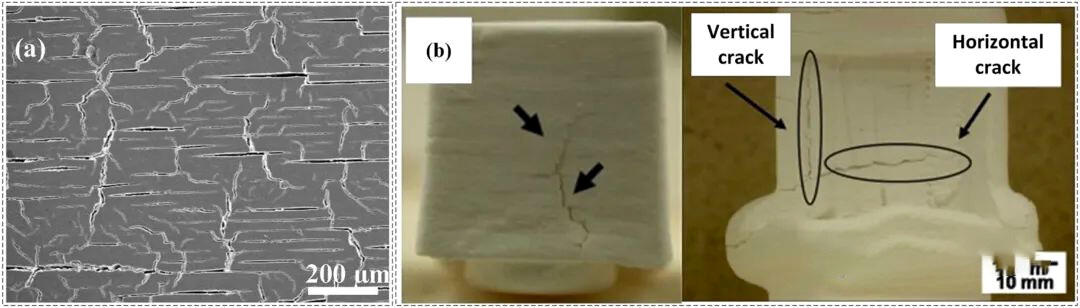

У непрямому керамічному ВВ тріщини зазвичай класифікуються за етапом, на якому вони виникають:

Тріщини формування виникають під час формування зеленого тіла, найчастіше через перевищення усаджувальних напружень міцності зв’язувача. Ці тріщини мають тенденцію бути невеликими, проявляючись як горизонтальні або хрестоподібні мікротріщини розміром від нано- до мікрорівня.

Спікальні тріщини виникають під час термообробки. Ці тріщини ширші, мають випадкову орієнтацію і можуть бути поперечними, подовжніми або діагональними, суттєво впливаючи на механічні властивості.

Додаткова класифікація включає:

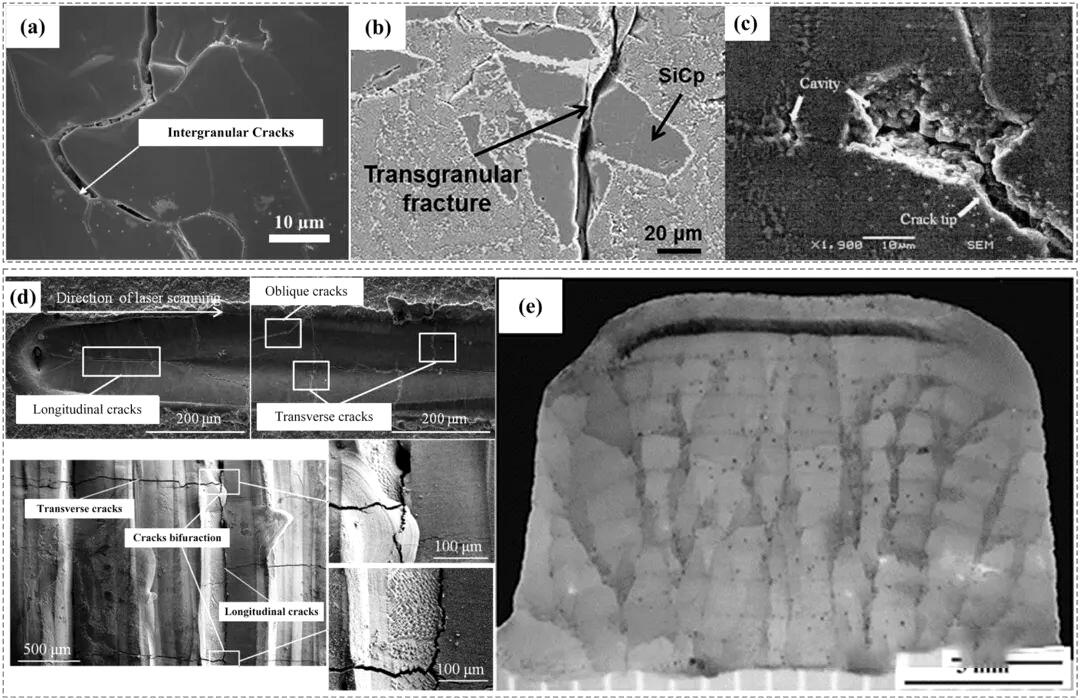

Мікротріщини , зазвичай розташовані вздовж меж зерен або навколо пор. Вони можуть мати вигляд міжкристалітних або транскристалітних тріщин і можуть відрізнятися розгалуженням або відхиленням залежно від поглинання енергії під час поширення.

Макротріщини , які більш помітні і, як правило, поширюються уздовж слабких зон у матеріалі, часто починаючись у місцях пор через концентрацію напруження.

Тріщини в непрямому адитивному виробництві кераміки: (a) Утворення тріщин; (b) Тріщини після спікання.

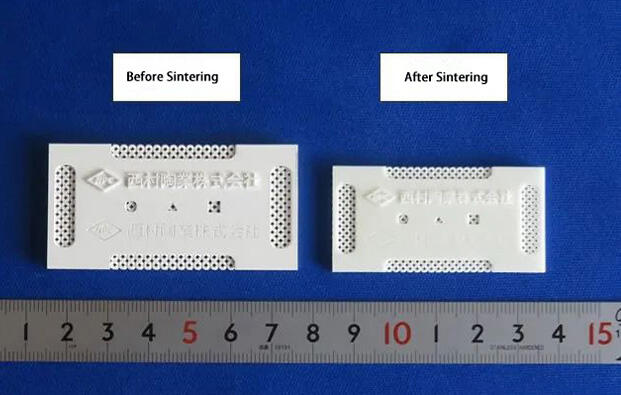

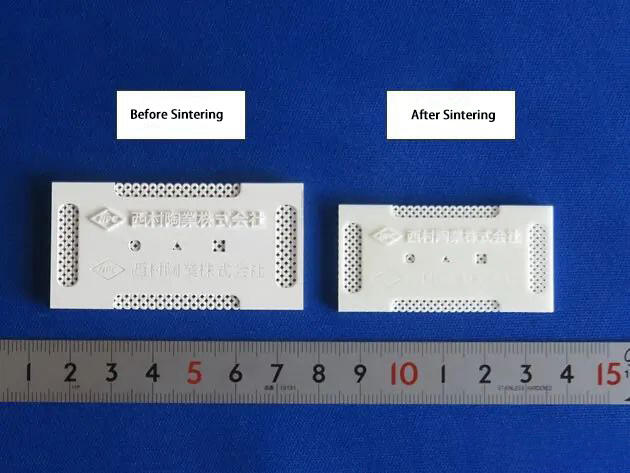

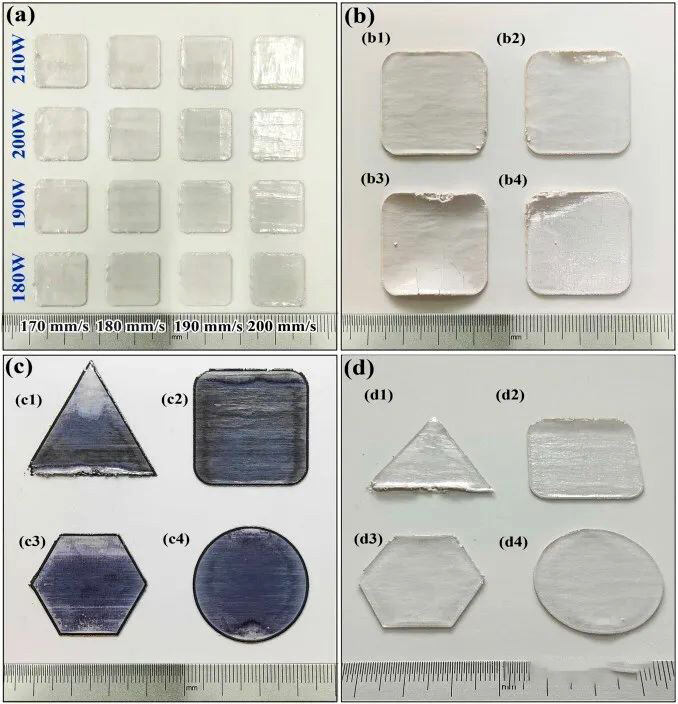

Порівняння непрямого адитивного виробництва кераміки до і після спікання

В прямий керамічний ДВ , макротріщини зазвичай розвиваються у двох орієнтаціях:

Поперечні тріщини , перпендикулярні до напрямку сканування лазера.

Поздовжні тріщини , паралельні напрямку сканування.

Вони часто виникають на межі між нанесеними шарами та неметалевим порошком, простягаючись усередину й іноді утворюючи діагональні узори. У системах подачі порошку тріщини часто з'являються в центральній або бічних частинах шару наплавлення. Центральна область зазвичай має короткі, густі поздовжні тріщини, тоді як на краях можуть бути глибші, більш ізольовані тріщини.

Тріщини в прямому керамічному адитивному виробництві: (a-c) Мікротріщини; (d-e) Макроскопічні тріщини.

Хоча останні досягнення розширили можливості керамічного адитивного виробництва, виготовлення великих безтріщинних компонентів залишається складним. Основні проблеми включають:

Наразі моделі переважно емпіричні й ґрунтуються на порогових значеннях залишкових напружень, що забезпечує обмежений зміст для різних матеріалів і методів. Універсальний критерій тріщиноутворення має враховувати енергію межзернових границь, атомне зв’язування та поверхневу енергію пор — це складне завдання для багатокомпонентних систем.

Просторово-часову еволюцію тріщин важко зафіксувати експериментально. Для точного прогнозування зародження та росту тріщин за умов багатьох фізичних процесів необхідні передові багаторівневі симуляції (наприклад, кристалопластичність методом скінченних елементів, метод фазового поля).

Екстремальні температурні градієнти є властивими для прямого адитивного виробництва, що ускладнює уникнення утворення тріщин. Хоча існують методи, як-от попереднє гріяння та ультразвукова допомога використовувалися для зменшення стресу, їхня ефективність обмежена. Перспективним методом осадження з використанням багатьох енергетичних полів , який поєднує контроль температури, тиску і вібрації, є потенційно ефективним у пригніченні утворення тріщин у великих керамічних деталях.

Поєднання технологій оперативного моніторингу (наприклад, рентгенівської комп'ютерної томографії, інфрачервоної термографії) з Штучний інтелект та машинне навчання може революційно змінити виявлення та профілактику дефектів. Шляхом аналізу оперативних даних і їхньої інтеграції в передбачувальні моделі та системи зворотного зв’язку можна динамічно оптимізувати параметри процесу для пригнічення утворення тріщин до того, як вони переростуть у серйозні проблеми.

Адитивне виробництво кераміки є перспективним шляхом для виготовлення сучасних керамічних матеріалів, проте утворення тріщин залишається основною перешкодою для його промислового застосування. Хоча морфологічні характеристики тріщин добре документовані, механізми їхнього утворення значно відрізняються між непрямими та прямими методами.

Розуміння походження, поширення та пригнічення тріщин буде ключем до розкриття повного потенціалу керамічного адитивного виробництва. Поточні дослідження, що поєднують матеріалознавство, технологію процесів та інтелектуальний моніторинг мають вирішальне значення для подолання цього бар'єру та переходу керамічного адитивного виробництва до основного промислового застосування.