Для майстрів, виробників та власників бізнесу вибір правильного лазерного маркувального верстату для скла є ключем до розкриття цінності обробки скла. Правильний пристрій може перетворити звичайне скло на високоякісні продукти із персоналізованими дизайном або професійними торговими марками. Однак неправильний вибір може призвести до поганого результату, пошкодження матеріалу або марнотратства інвестицій. Не існує абсолютно «найкращого» маркувального верстату для скла — головне знайти модель, яка відповідає вашим конкретним потребам. У цьому посібнику розглянуто основні аспекти вибору, детально описано особливості різних лазерних технологій та допоможе швидко визначитися з оптимальним рішенням. Зокрема, дволазерні комбіновані верстати як багатофункціональні інтегровані рішення особливо підходять для початківців та сценаріїв із різноманітними потребами.

I. Визначення основних вимог: перший крок — «пізнати себе»

Перш ніж порівнювати обладнання, необхідно визначити основні вимоги проекту та чітко сформулювати потреби з трьох аспектів: ефект, матеріал і виробнича потужність.

1. Визначте бажані ефекти: підбирайте методи обробки відповідно до потреб

Різні візуальні ефекти відповідають різним лазерним технологіям, які слід планувати заздалегідь:

- Глибокий матовий/гравірувальний ефект: для глибокого, відчутного на дотик матового гравіювання лазери карбону (CO₂) є галузевим стандартом;

- Дрібні деталі/мікромаркування: для створення складних малюнків, серійних номерів або витончених дизайнерських елементів на кришталі чи покритому склі більш підходить «холодна обробка» ультрафіолетовими (UV) лазерами;

- Чорні позначки з високим контрастом: для отримання постійних чорних позначок потрібні маркувальні склади для лазерної обробки (наприклад, Cermark, Thermark), які можна використовувати як з лазерами CO₂, так і з волоконними лазерами.

2. Адаптація до видів скла: різним матеріалам відповідають різні технології

Різниця в матеріалах скла безпосередньо впливає на сумісність обладнання, запобігаючи пошкодженню через несумісність матеріалів:

- Звичайне скло (натрієво-вапняне/боросилікатне скло): добре сумісне з CO₂-лазерами, забезпечує стабільні результати обробки та високу економічну ефективність;

- Спеціальне скло (хрусталь, покрите, закалене, кольорове скло): матеріал є крихким або має спеціальну поверхню, тому потрібно використовувати м’які та високоточні УФ-лазери методи обробки, щоб уникнути тріщин, підпалювання та інших проблем.

3. Відповідність виробничим і бізнес-потребам

Приймати рішення слід на основі бюджету, виробничих потужностей та багатофункціональних потреб:

- Врахування бюджету: CO₂-лазерне обладнання як правило, має нижчу початкову вартість покупки порівняно з УФ-лазерними системами, що робить його придатним для початкового рівня за обмеженого бюджету;

- Швидкість і продуктивність: для масового виробництва слід віддавати перевагу CO₂-лазерам із вищою швидкістю обробки; хоча УФ-лазери мають високу точність, вони менш ефективні при обробці складних виробів, тому краще підходять для дрібносерійної тонкої обробки;

- Багатофункціональні потреби: якщо ви плануєте одночасно обробляти кілька матеріалів, таких як дерево, акрил, метал і пластик, вам потрібно обрати обладнання з сумісністю з різними матеріалами, щоб уникнути повторних інвестицій.

II. Аналіз типів лазерних технологій: вибір правильного «основного джерела живлення» є ключовим

Джерело лазерного випромінювання є основою маркувального пристрою. Різні технічні типи мають суттєві відмінності у сферах застосування, тому вибір має бути точним і здійснюватися з урахуванням ваших потреб:

1. CO₂-лазерний маркувальний пристрій: «економічний варіант» для звичайної обробки скла

Як універсальний основний інструмент для гравіювання скла, лазери CO₂ генерують світло з довжиною хвилі 10,6 мкм за допомогою газових трубок, яке ефективно поглинається склом, забезпечуючи легке досягнення глибокого матового травлення. Він підходить для нанесення текстів, логотипів та декоративних візерунків на звичайне скло, має вигідне співвідношення ціни та якості й перевірену технологію. Однак при обробці чутливих матеріалів або надто точних деталей точність трохи поступається UV-лазерам.

2. УФ-лазерний маркувальний пристрій: «Майстер точності» для дрібної обробки

Використовуючи ультрафіолетове світло короткохвильового діапазону з довжиною хвилі 355 нанометрів, воно взаємодіє з матеріалами способом «холодної обробки», видаляючи матеріали на мікрорівні практично без теплового напруження. Особливо добре підходить для обробки крихких скляних, кришталевих виробів та складних малюнків і може створювати гладенькі та делікатні матові поверхні, що робить його найкращим вибором для прецизійних мікропозначень. Недоліком є висока початкова вартість придбання та порівняно повільна швидкість обробки.

3. Волоконний лазерний маркувальний верстат: «Спеціалізоване обладнання» для спеціального скла з покриттям

Створений переважно для обробки металів і пластмас, лазери з довжиною хвилі 1,06 мкм зазвичай безпосередньо проникають крізь чисте скло і не можуть забезпечити пряме маркування. Застосовується лише для скла з особливим маркувальним покриттям і має використовуватися разом із спеціальними покриттями, тому його застосування в сценаріях обробки чистого скла обмежене.

4. Двохлазерний комбінований верстат: «Комплексне рішення» для багатофункціональних потреб

Інтеграція CO₂-лазера та УФ-лазера в одному пристрої дозволяє досягти принципу «один пристрій для багатьох завдань»: CO₂-лазер відповідає за глибоке гравіювання та матовий ефект на склі, УФ-лазер забезпечує нанесення тонких малюнків і обробку спеціального скла, а також сумісний з різноманітними матеріалами, такими як дерево, метал і пластик. Завдяки компактному та портативному дизайну та зручному у використанні програмному забезпеченню, його вартість і займана площа значно нижчі, ніж сума двох спеціалізованих пристроїв, що робить його особливо придатним для стартапів, малих майстерень або проектів із різноманітними потребами.

III. Оцінка продуктивності та конфігурації обладнання: деталі визначають якість користувацького досвіду

Окрім основної лазерної технології, параметри продуктивності та конфігурація обладнання також впливають на якість обробки та стабільність. Слід звернути увагу на такі аспекти:

1. Зона маркування та точність

Розмір робочого столу має бути достатнім для розміщення найбільшої оброблюваної заготовки, щоб уникнути обмеження виробництва через розмірні обмеження; роздільна здатність (у DPI) безпосередньо визначає чіткість деталей, а для точних операцій обробки потрібне високоякісне обладнання.

2. Програмне забезпечення та зручність використання

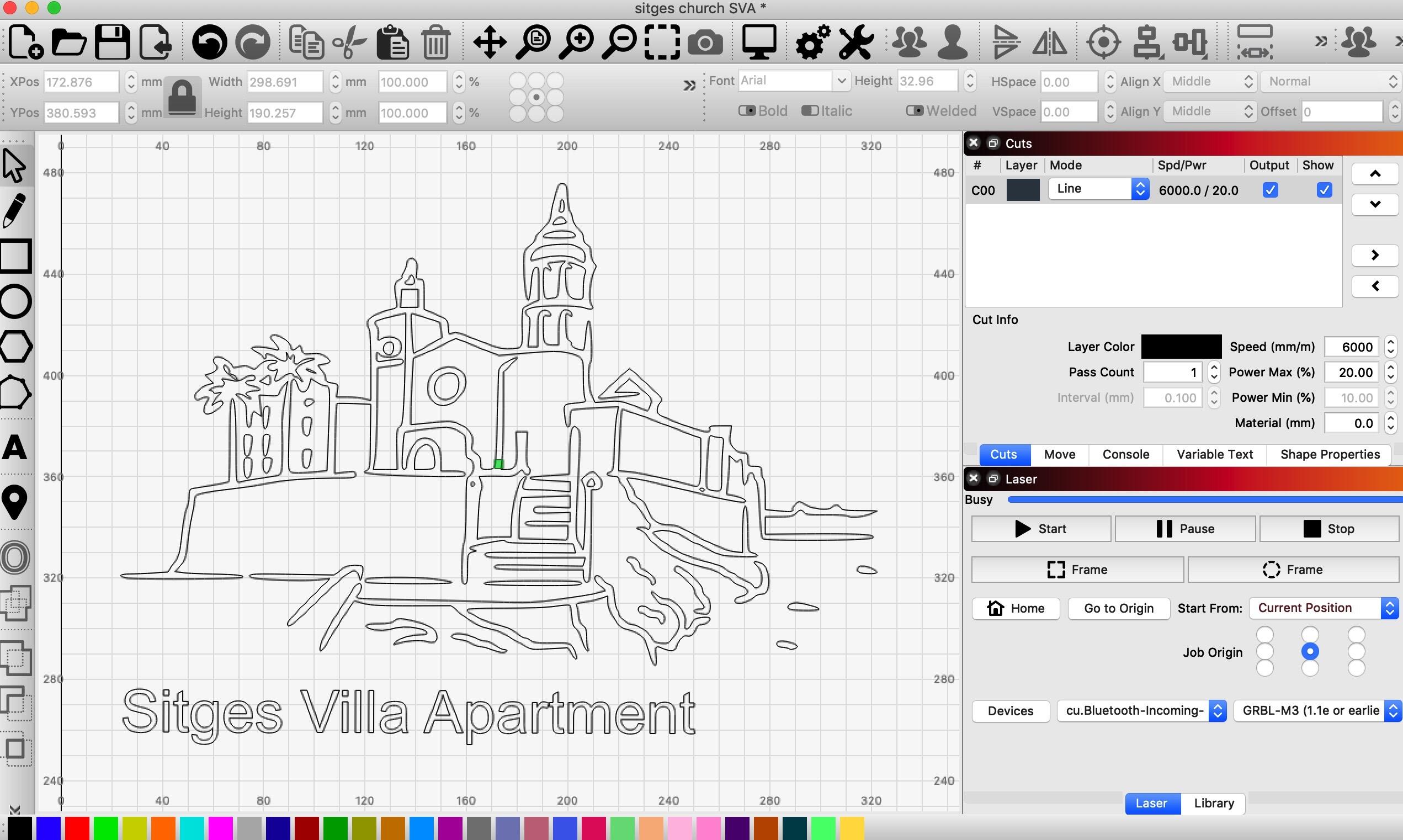

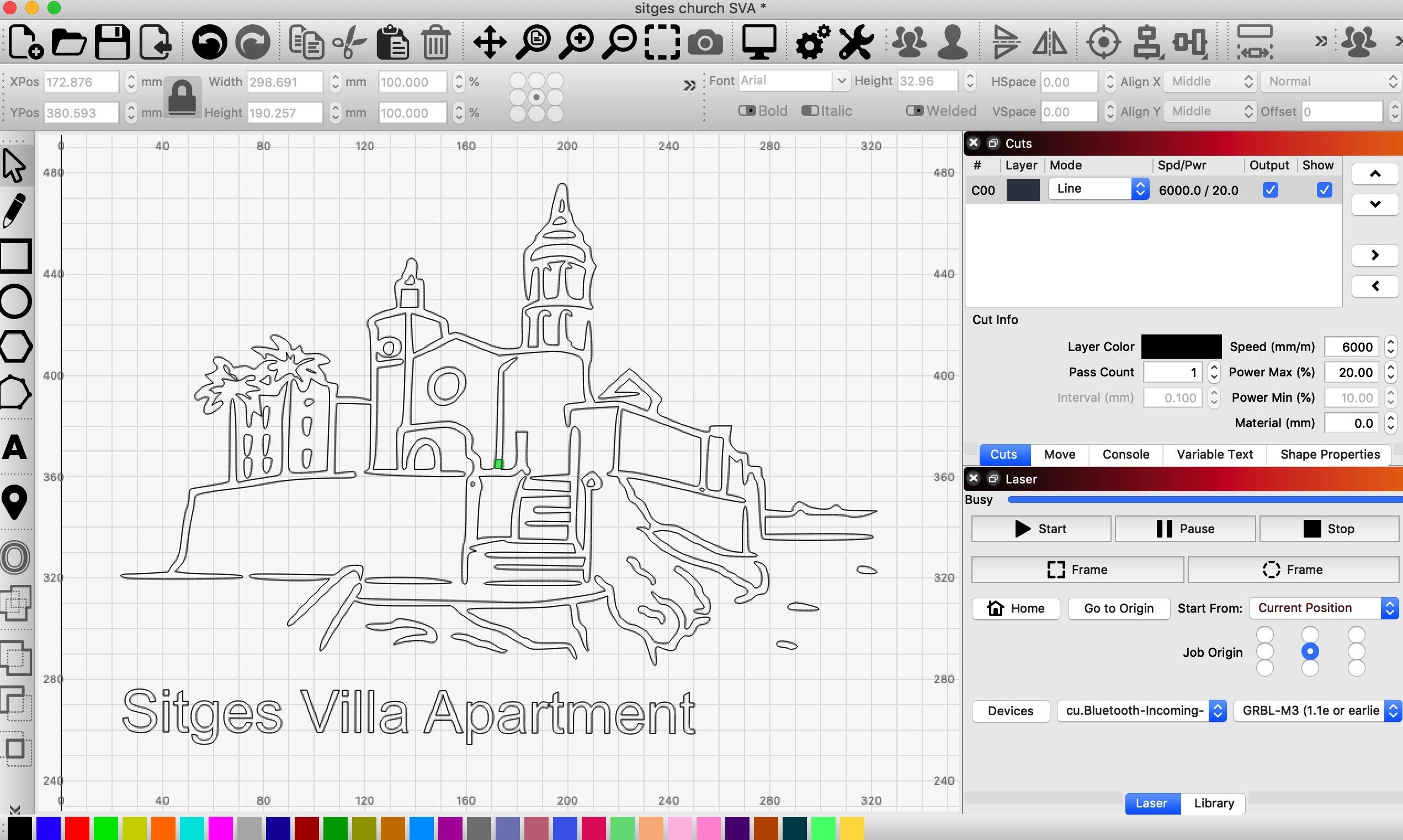

Зручне програмне забезпечення (наприклад, сумісне з LightBurn, EzCad2) може спростити процеси імпорту дизайну та налаштування параметрів, знижуючи поріг складності роботи, особливо підходить для початківців.

3. Система охолодження

Метод охолодження (повітряне або водяне) впливає на стабільність та термін служби обладнання під час тривалої роботи. Для високочастотної та тривалої обробки слід вибирати систему водяного охолодження з кращим ефектом відведення тепла; для дрібносерійної обробки можна обрати портативне повітряне охолодження.

4. Безпека та відповідність нормам

Обладнання має бути оснащене функціями безпеки, такими як закритий робочий простір, захисне оглядове вікно та кнопка аварійного зупинення, а також відповідати відповідним міжнародним стандартам сертифікації безпеки для забезпечення безпеки операторів.

IV. Швидкий шлях вибору: підбір потрібного обладнання відповідно до потреб

Залежно від основних потреб і сценаріїв бізнесу можна швидко визначити відповідний тип обладнання:

1. Потреба: обробка різних матеріалів (скло + дерево/метал/пластик тощо)

- Сценарій застосування: дрібні майстерні, продавці через електронну комерцію, яким потрібно виготовляти на замовлення продукти з різних матеріалів;

- Рекомендований тип: комбінована установка з подвійним лазером;

- Основні переваги: поєднує дві лазерні технології, сумісна з обробкою різних матеріалів, економить місце та кошти, задовольняє потреби в різноманітних проектах.

2. Потреба: декорування поверхні скла, дрібносерійне виробництво

- Сценарій застосування: любителі, підприємці, невеликі магазини ремесел з обмеженим бюджетом і місцем;

- Рекомендований тип: Портативний CO₂ лазерний маркувальний пристрій початкового рівня;

- Ключові переваги: Висока вартісна ефективність, компактні розміри, можливість створення матових ефектів на склі та базового гравіювання малюнків, підходить для застосування на початковому рівні та при легких навантаженнях.

3. Потреба: Професійне скло для індивідуального замовлення та обробка

- Сфера застосування: Професійні майстерні з виготовлення на замовлення середніх та високоякісних проектів (кубки, подарунки, художнє скло), з акцентом на якість та деталізацію;

- Рекомендований тип: Настільний CO₂ лазерний маркувальний пристрій високого класу;

- Ключові переваги: Велика робоча зона, висока точність, стабільна робота, можливість обробки складних дизайнерських рішень та забезпечення професійного рівня обробки.

4. Потреба: Маркування прецизійних компонентів без пошкодження (електроніка, медицина тощо)

- Сфера застосування: Обробка надтонкого та крихкого скла (кришки мобільних телефонів, оптичні лінзи, медичні пристрої) з необхідністю мікронної точності;

- Рекомендований тип: Високоточний УФ-лазерний маркувальний пристрій;

- Основні переваги: «Холодна обробка» зменшує тепловий вплив, забезпечує маркування без напруження та тріщин, відповідаючи вимогам прецизійної промисловості.

5. Потреба: Швидке маркування для автоматизованих ліній виробництва

- Сценарій застосування: великі виробники, яким потрібне масове маркування (серійні номери, дати) на скляних ємностях у лініях розливу напоїв, фармацевтики та косметики;

- Рекомендований тип: Промисловий лазерний маркувальний верстат високої швидкості;

- Основні переваги: високий ступінь захисту, швидкість маркування, висока надійність, підходить для круглодобового безперервного режиму роботи та може бути інтегрований у автоматизовані виробничі лінії.

Висновок

Основа вибору лазерного маркувального верстата для скла — це «адаптація», а не «прагнення до високої ціни»: дволазерні універсальні машини чудово справляються з багатофункціональною інтеграцією, УФ-лазери виграють завдяки точності та безпечності, а лазери СО₂ кращі за співвідношенням вартості та ефективності. Ваші конкретні потреби, типи матеріалів і потужності виробництва разом визначають остаточний оптимальний варіант. Перед вибором рекомендується замовити пробне маркування на реальних матеріалах, щоб наочно перевірити ефект обробки обладнанням. Якщо вам потрібно глибше зрозуміти порівняння параметрів обладнання або отримати індивідуальні рекомендації щодо вибору,

ви можете негайно зв’язатися з професійною командою, щоб розпочати ефективний і точний процес обробки скла.