- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

Seramik eklemeli imalat (AM), yüksek malzeme kullanım oranı, kısa üretim döngüleri, mükemmel şekillendirme doğruluğu ve düşük miktarlarda karmaşık seramik parçalar üretme kabiliyeti nedeniyle son yıllarda önemli ölçüde ilgi kazanmıştır. Bu özellikler, özellikle seri üretime uygun olmayan uygulamalar için endüstriyel olarak çok ilgi çekici hale getiriyor...

Bize Ulaşın

Seramik eklemeli imalat (AM), yüksek malzeme kullanım oranı, kısa üretim döngüleri, mükemmel şekillendirme doğruluğu ve düşük hacimli kompleks seramik parçaların üretilmesine olanak tanımasıyla son yıllarda önemli ölçüde dikkat çekmiştir. Bu özellikler, onu özellikle özelleştirilmiş üretim için cazip hale getirir. Ancak avantajlarına rağmen, seramik AM'in sanayileşme yolunda ciddi bir darboğazla karşılaşmaktadır: çatlaklar ve gözenekler gibi kusurların oluşması, bu da seramik parçaların yapısal bütünlüğünü ve mekanik performansını önemli ölçüde zayıflatmaktadır. çatlaklar ve gözenekler , bu seramik parçaların yapısal bütünlüğünü ve mekanik performansını önemli ölçüde tehlikeye sokar.

Çeşitli kusurlar arasında fissür seramik eklemeli imalatın pratik uygulamasını sınırlayan en kritik sorun olarak öne çıkmaktadır. Çatlaklar, seramik bileşenlerin dayanıklılığını ciddi şekilde azaltabilir ve genellikle AM sürecinin doğasında yer alan artık gerilmeler ile karmaşık termal davranışlardan kaynaklanır.

Seramik AM teknikleri, sonrasında işlemenin gerekli olup olmamasına bağlı olarak dolaylı ve doğrudan yöntemler olmak üzere genel olarak iki gruba ayrılabilir.

Dolaylı seramik AM genellikle bir seramik dolgulu polimerin şekillendirilmesini, ardından bağlayıcının uzaklaştırılması ve sinterleme işlemlerini kapsar , sırasında çoğu çatlağın oluştuğu aşamadır.

Doğrudan seramik AM , diğer taraftan, seramik tozlarını seçmeli olarak eriten ve katılaştıran yüksek enerjili lazer veya elektron ışını kullanır. Bu durum, aşırı termal gradyanlar ve soğuma oranlarına , neden olur; bu da çeşitli türde çatlaklara yol açan termal, büzülme ve artık gerilmeleri oluşturur.

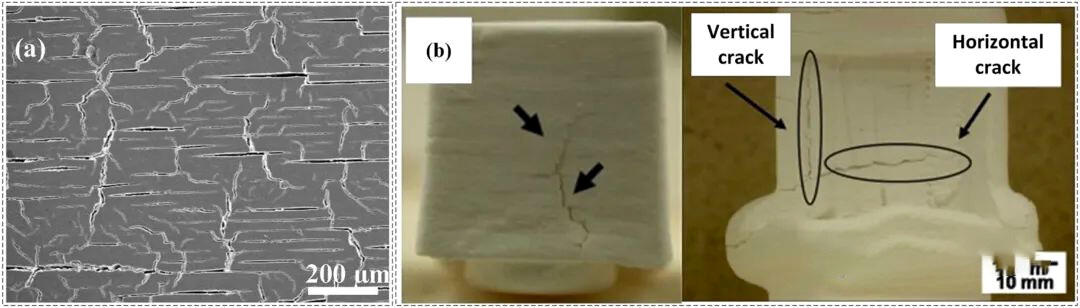

Dolaylı seramik EK'de çatlaklar genellikle oluştuğu aşamaya göre sınıflandırılır:

Oluşum Çatlakları genellikle büzülme gerilmelerinin bağlayıcının dayanıklılığını aşması sonucu yeşil yapının şekillendirilmesi sırasında meydana gelir. Bunlar nano ila mikro ölçek arasında değişen, yatay ya da haç şeklinde küçük mikro çatlaklar olarak görünür.

Sinterleme çatlakları yüksek sıcaklıkta işlem gören esnada ortaya çıkar. Bu çatlaklar daha geniştir, rastgele yönelimlidir ve malzemenin mekanik özelliklerini ciddi şekilde etkileyebilecek şekilde enine, boyuna ya da çapraz olabilir.

Daha ileri sınıflandırma şunları kapsar:

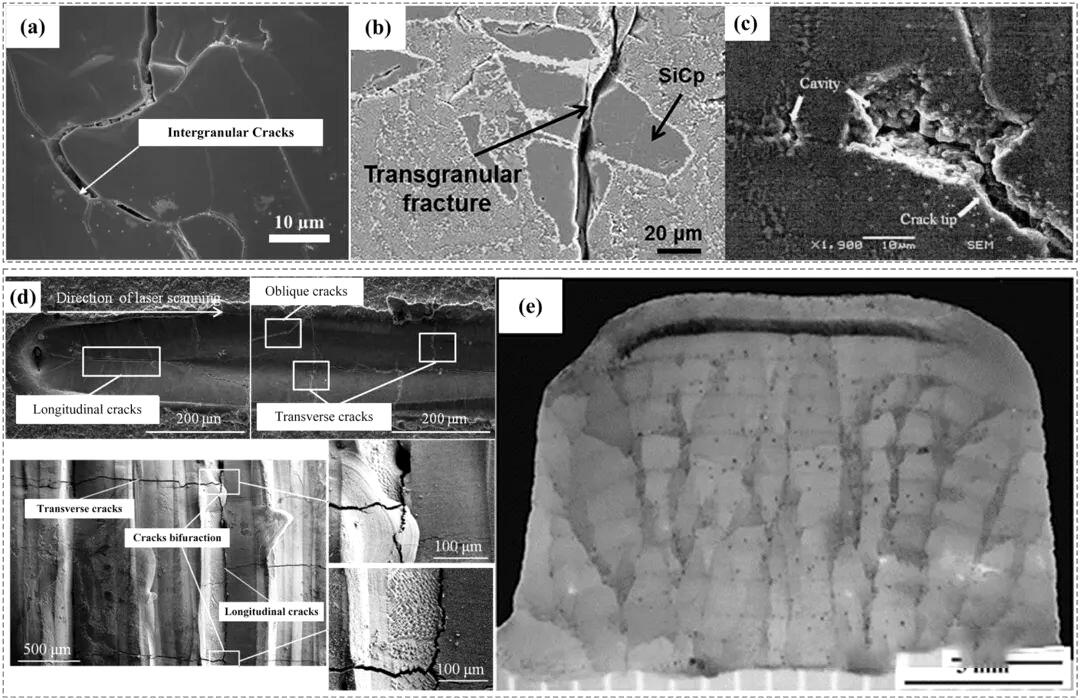

Mikro çatlaklar , genellikle tane sınırları boyunca ya da gözeneklerin çevresinde bulunur. Bunlar tane içi ya da tane dışı çatlaklar şeklinde görünebilir ve yayılma sırasında enerji emilimine bağlı olarak dallanma ya da sapma gösterilebilir.

Makro çatlaklar , daha belirgin olanlarıdır ve genelde malzeminin zayıf bölgeleri boyunca yayılır, stres yoğunlaşmasından dolayı genellikle gözenekli alanlarda başlar.

Endirekt Seramik Eklemeli İmalatta Çatlaklar: (a) Çatlak oluşumu; (b) Sinterleme çatlakları.

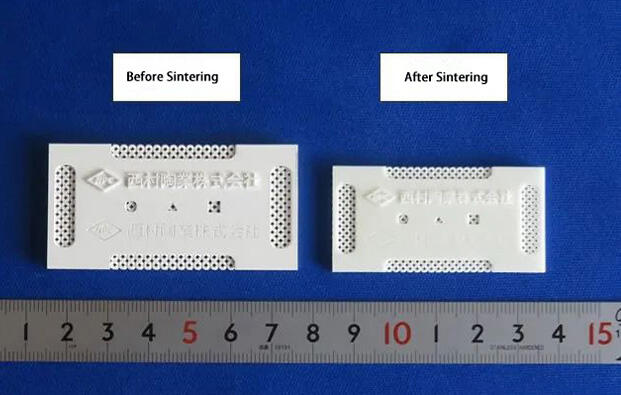

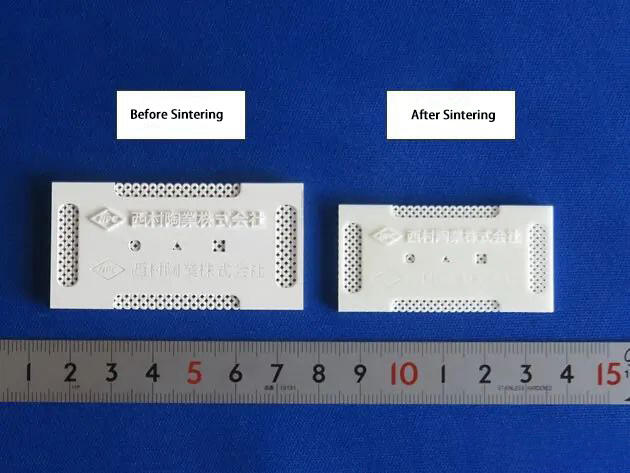

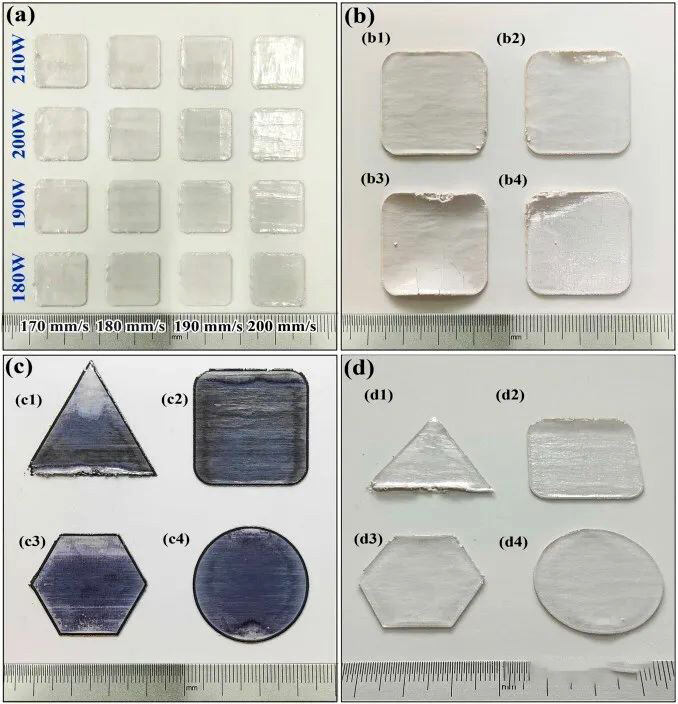

Dolaylı Seramik Eklemeli İmalatın Sinterleme Öncesi ve Sonrası Karşılaştırılması

İÇ doğrudan seramik AM , makro çatlaklar genellikle iki yönde gelişir:

Enine çatlaklar , lazer tarama yönüne dik.

Boyuna çatlaklar , tarama yönüne paralel.

Bu çatlaklar, genellikle eritilmemiş toz ile dökülen katmanlar arasındaki arayüzden başlayarak içeri doğru uzar ve bazen köşegen desenler oluşturur. Toz beslemeli sistemlerde çatlaklar kaplama katmanının orta veya kenar kısımlarında görülür. Merkezi bölge genellikle kısa, yoğun boyuna çatlaklar gösterirken, kenar bölgeler daha derin ve izole çatlaklar içerebilir.

Doğrudan Seramik Eklemeli İmalattaki Çatlaklar: (a-c) Mikroçatlaklar; (d-e) Makroskobik çatlaklar.

Yakın zamandaki ilerlemeler seramik EK'nin yeteneklerini genişletse de, büyük ölçekli ve çatlaksız bileşenler üretmek hâlâ zordur. Temel zorluklar şunlardır:

Mevcut modeller çoğunlukla ampirik olup artık gerilme eşiklerine dayanmaktadır ve farklı malzemeler ile teknikler arasında sınırlı bilgi sunmaktadır. Evrensel bir çatlama kriteri, çok bileşenli sistemler için karmaşık bir görev olan tane sınırı enerjisi, atom bağları ve gözenek yüzey enerjisini dikkate almalıdır.

Çatlakların zamansal ve konumsal evrimini deneysel olarak yakalamak zordur. İleri düzey çok ölçekli simülasyonlar (örneğin sonlu eleman kristal plastisitesi, faz-alan yöntemleri), çoklu fiziksel koşullar altında çatlak oluşumunu ve büyümesini doğru şekilde tahmin etmek için gereklidir.

Aşırı termal gradyanlar doğrudan eklemeli imalatta kaçınılmazdır ve çatlak oluşumundan kaçınmak zordur. Ancak yöntemler gibi önısınma ve ultrasonik destek gerilmeleri azaltmak için kullanılmıştır, etkinlikleri sınırlıdır. Yeni ortaya çıkan çoklu enerji alanı destekli biriktirme , sıcaklık, basınç ve titreşim kontrolünü birleştirerek, büyük seramik parçalarda çatlak oluşumunu bastırmada potansiyel göstermektedir.

X-ışını bilgisayarlı tomografi (CT), kızılötesi termografi gibi gerçek zamanlı izleme teknolojilerini birleştirmek ve Yapay Zeka ve Makine Öğrenimi kusur tespiti ve önlenmesinde devrim yaratabilir. İçsel verileri analiz ederek bunları tahmine dayalı modellere ve geri bildirim sistemlerine entegre ederek, çatlak oluşumu ilerlemeden süreç parametreleri dinamik olarak optimize edilebilir.

Seramik eklemeli imalat, gelişmiş seramiklerin üretiminde dönüşümcü bir yol temsil etmektedir; ancak çatlak oluşumu hala başlıca engeldir endüstriyel uygulaması için. Çatlakların morfolojik özellikleri iyi belgelenmiş olsa da, oluşum mekanizmaları dolaylı ve doğrudan yöntemler arasında önemli ölçüde farklılık gösterir.

Çatlakların kökenini, yayılmasını ve bastırılmasını anlamak, seramik AM'nin tüm potansiyelini açığa çıkarmanın anahtarı olacaktır. Devam eden araştırma malzeme bilimi, süreç mühendisliği ve akıllı izleme bu engelin üstesinden gelmek ve seramik AM'yi sanayi kullanımının ana akımına taşımak için çok önemlidir.