- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

Metal tozu, eklemeli imalat (AM) endüstrisinin en kritik bileşenlerinden biridir ve 3D metal baskı parçalarının temelini oluşturur. 2013 Dünya 3D Baskı Teknolojileri Endüstri Konferansı'nda uzmanlar, 3D metal baskı tozu tanımladı...

Bize Ulaşın

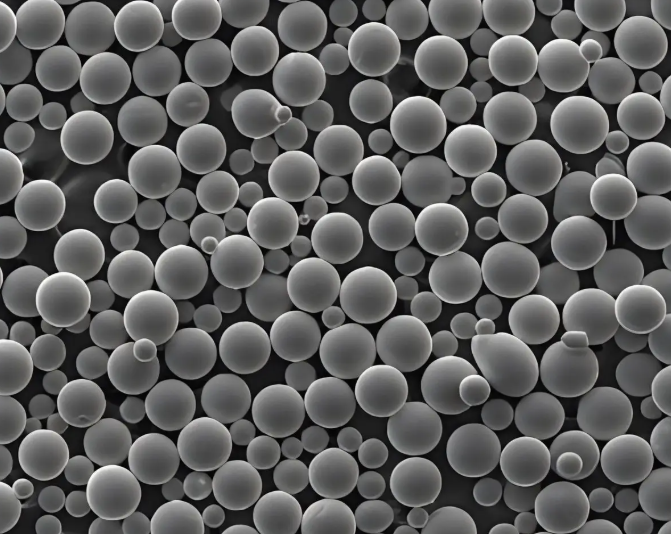

Metal tozu, eklemeli imalatın (AM) en kritik bileşenlerinden biridir ve eklemeli üretim (AM) endüstrisinde, 3D metal baskı parçalarının temelini oluşturur. 2013 Dünya 3D Baskı Teknolojileri Endüstri Konferansı'nda uzmanlar 3D baskı madde tozu çapı 1 mm'den küçük olan ve saf metalleri, metal alaşımlarını ve metalik özellikleri olan refrakter bileşikleri içeren metalik partiküller topluluğu olarak tanımlar.

Şu anda mevcut olan metal tozları için 3D baskı kobalt-krom alaşımları, paslanmaz çelik, takım çelikleri, bronz alaşımlar, titanyum alaşımları ve nikel-alüminyum alaşımları dahildir. AM süreçlerinin sıkı taleplerini karşılamak için metal tozları şunları göstermelidir:

İnce Parçacık Boyutu

Dar boyut dağılımı

Yüksek küresellik

Mükemmel akışkanlık

Yüksek dolum ve yığın yoğunluğu

İstenilen uygulamaya ve aşağı akış şekillendirme sürecine bağlı olarak farklı toz üretim teknikleri kullanılır. Bunlar iki ana kategoriye ayrılır:

Fizikokimyasal yöntemler

Mekanik Yöntemler

Toz metalurjisi endüstrisinde elektroliz , azalma , ve atomleştirme alaşım tozları üretmek için uygun olanlar hariç yaygın olarak kullanılır. Eklemeli imalatta temel odak noktası şudur: titanyum Alaşımlar , üst alaşımalar , kobalt-krom , yüksek dayanıklılıklı çelikler , ve takım çelikleri . Performans standartlarını karşılamak için tozlar şunları korumalıdır:

Düşük oksijen ve azot içeriği

Yüksek küresellik

Dar partikül boyutu aralığı

Yüksek yığın yoğunluğu

Şu anda, AM için küresel metal tozları üretmenin en belirgin dört yöntemi şunlardır:

Plazma Döner Elektrot Prosesi (PREP)

Plazma Atomizasyonu (PA)

Gaz Atomizasyonu (GA)

Plazma Küreselleştirme (PS)

İlke:

Metal çubuklar (elektrotlar) yüksek hızlarda döndürülürken ucu plazma arkı ile eritilir. Eriyik malzeme santrifüj kuvveti ile atılır ve inert gaz ortamında neredeyse küresel şekilli toz haline gelmek üzere soğuyarak katılaşır.

Ana Özellikler:

Temiz, yüksek derecede küresel toz üretir

Mükemmel akışkanlık ve yüzey kalitesi

Dar partikül boyutu dağılımı

Sınırlamalar:

İnce tozların verimi düşüktür (<45 μm)

Yüksek ekipman gereksinimleri (dönme hızı, içeren sistem)

İnce tozlar için daha yüksek maliyet

Uygulama:

Titanyum ve yüksek sıcaklık alaşımları gibi küresel alaşım tozlarının üretimine en uygun olanıdır. Daha büyük tane boyutları sıklıkla Laser Engineered Net Shaping (LENS) veya Directed Energy Deposition (DED) süreçlerinde kullanılır.

İlke:

Bir metal tel, yüksek sıcaklıkta bir plazma bölgesine beslenir. Tel, plazmanın kinetik enerjisiyle eritilir ya da buharlaştırılır ve mikro damlacıklara ayrıştırılır. Bu damlacıklar, soy gazla soğutulan bir bölmede aşağıya doğru inerken soğur ve ince tozlara dönüşür.

Ana Özellikler:

Ultra ince toz yüksek verim (<45 μm)

Yaklaşık hiç boşluklu tanecik ya da gaz hapsi yoktur

Yüksek erime sıcaklığına sahip alaşımlar için uygundur

Sınırlamalar:

Tel şeklinde ham madde gerektirir, bu da alaşım çeşitliliğini sınırlar

Tel işleme nedeniyle daha yüksek üretim maliyeti

Bazı uydu tozlarının varlığı

Uygulama:

Yüksek saflıkta ve ince taneli tozlara ihtiyaç duyulan eklemeli imalat uygulamaları için idealdir. Seçici lazer ergitme (SLM) ve elektron ışını ergitme (EBM) süreçlerinde kullanılan titanyum alaşımları için uygundur.

Türleri:

VIGA (Vakum İndüksiyonlu Gaz Atomizasyonu)

Krizemizi vakum altında eritmek için kullanır. Ergimiş akış, yüksek basınçlı asal gaz jetleriyle damlacıklara ayrılır.

EIGA (Elektrot Endüksiyonla Eritme Asal Gaz Atomizasyonu)

Endüksiyon bobinleri kullanarak dönen metal elektrodu eritir, krizemiz ihtiyacını ortadan kaldırır ve kontaminasyon riskini azaltır.

Ana Özellikler:

Yüksek Verimlilik ve Maliyet Etkinliği

Geniş alaşım uyumluluğu (çelik, nikel, kobalt, alüminyum, bakır)

Kontrol edilebilir partikül boyutu

Sınırlamalar:

Plazma tabanlı yöntemlerden daha düşük küresellik

Daha fazla uydu ve boşluklu toz içeriği

Hava tutulması nedeniyle EBM veya Isısal İzostatik Presleme (HIP) için daha az uygundur

Uygulama:

SLM ve DED süreçleri için toz üretimi amacıyla yaygın olarak kullanılır. Ultrasonik ve tabakalı akışlı gaz atomizasyonu gibi sürekli iyileştirmeler, AM için toz kalitesini artırmıştır.

İlke:

Düzensiz metal tozları radyo frekanslı (RF) plazma torcu içine beslenir. Parçacıklar ergime noktasına yakın veya üzerinde ısıtılır ve ardından hızla soğutulur; yüzey gerilimi altında küresel parçacıklar oluşturur.

Ana Özellikler:

Yüksek küresellik ve pürüzsüz yüzeyler

İyi akışkanlık

Eriyik metaller için uygun (tantal, tungsten, niobyum, molibden)

Sınırlamalar:

Uzun ısıtma döngüleri

Artan yüzey alanı nedeniyle yüksek oksijen içeriği

Erimiş halde iken uçucu alaşım elementlerinin kaybı

Uygulama:

Esas olarak düzensiz şekilli tozların küresel hale dönüştürülmesi için kullanılır. Kullanılmış veya geri kazanılmış tozların tekrar kazanımı açısından da değerlidir.

| Yötem | Parçacık Şekli | Toz boyutu | İnce Toz Verimi (<45 μm) | Maliyet | Notlar |

|---|---|---|---|---|---|

| Hazırlık | Çok küresel | Orta ila kaba | Düşük | Yüksek | Temiz, büyük küresel tozlar için idealdir |

| PA | Neredeyse küresel | Ince | Çok yüksek | Yüksek | En iyi ultra ince tozlar için |

| GA | Küresel | Geniş spektrum | Yüksek | Düşük | Sanayide yaygın olarak benimsenmiş |

| PS | Küresel (düzensizden) | Değişken | Ham maddeye bağlı | Orta | Toz geri kazanımı veya rafinasyonu için kullanılır |

Küresel olarak, additif imalat teknolojileri malzemeler, ekipman ve uygulamalar alanlarında hızla ilerlemektedir. Mevcut odak noktası sıklıkla baskı sürecinin kendisi üzerine olmakla birlikte, metal tozlarının yukarı akımındaki gelişimi — özellikle alaşım tasarımı, üretim ekipmanları ve düşük maliyetli küreselleştirme teknolojileri — kritik bir alan olarak öne çıkmakta ve yeterince gelişmemiş kalmaktadır.

Sağlam ve bağımsız bir AM ekosistemi için, toz üretim altyapısına, süreç inovasyonlarına ve malzeme araştırmalarına daha fazla dikkat edilmelidir. Bu alanlarda yeteneklerin geliştirilmesi, yüksek performanslı, maliyet etkili ve ölçeklenebilir metal 3D baskı çözümlerinin hayata geçirilmesi açısından hayati öneme sahiptir.