- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ช่วยเหลือ

- ติดต่อเรา

การผลิตแบบเติมวัสดุเซรามิกส์ (AM) ได้รับความสนใจอย่างมากในช่วงไม่กี่ปีที่ผ่านมา เนื่องจากอัตราการใช้ประโยชน์จากวัสดุสูง วงจรการผลิตสั้น ความแม่นยำในการขึ้นรูปยอดเยี่ยม และความสามารถในการผลิตชิ้นส่วนเซรามิกส์ซับซ้อนในปริมาณน้อย ซึ่งทำให้มันเหมาะสำหรับ...

ติดต่อเรา

Ceramic additive manufacturing (AM) ได้รับความสนใจอย่างมากในช่วงไม่กี่ปีที่ผ่านมา เนื่องจากอัตราการใช้ประโยชน์จากวัสดุสูง วงจรการผลิตสั้น ความแม่นยำในการขึ้นรูปยอดเยี่ยม และความสามารถในการผลิตชิ้นส่วนเซรามิกส์ซับซ้อนในปริมาณน้อย ซึ่งทำให้มันน่าสนใจเป็นพิเศษสำหรับการผลิตที่ออกแบบเฉพาะบุคคล อย่างไรก็ตาม แม้ว่าจะมีข้อดีต่าง ๆ แต่การผลิตเซรามิกส์แบบ AM ก็ยังติดขัดหลักใหญ่บนเส้นทางสู่การนำไปใช้ในอุตสาหกรรม นั่นคือ การเกิดข้อบกพร่องต่าง ๆ เช่น รอยร้าวและรูพรุน , ซึ่งส่งผลให้ความสมบูรณ์ของโครงสร้างและประสิทธิภาพทางกลของชิ้นส่วนเซรามิกมีความอ่อนแอลงอย่างมาก

จากข้อบกพร่องต่าง ๆ กัน เกิดรอยแตกร้าว ถือเป็นประเด็นสำคัญที่สุดที่จำกัดการนำไปใช้งานจริงของการผลิตแบบเติมวัสดุเซรามิก การแตกร้าวสามารถทำให้ชิ้นส่วนเซรามิกเสียหายอย่างรุนแรง และมักเกิดจากแรงดึงเครียดตกค้างและพฤติกรรมทางความร้อนที่ซับซ้อนตามธรรมชาติของกระบวนการ AM

เทคนิค AM เซรามิกสามารถแบ่งออกได้โดยกว้างเป็น วิธีการทางอ้อม และ ตรงไปตรงมา ขึ้นอยู่กับว่าจำเป็นต้องมีการแปรรูปเพิ่มเติมหลังกระบวนการหรือไม่

AM เซรามิกแบบทางอ้อม มักจะเกี่ยวข้องกับการขึ้นรูปโพลิเมอร์ที่ผสมผงเซรามิกเข้าไปด้วย จากนั้นตามด้วยกระบวนการ การกำจัดสารยึดเกาะ (debinding) และการเผาเชื่อม (sintering) , ซึ่งส่วนใหญ่เกิดรอยร้าวในช่วงนี้

การผลิตอุปกรณ์เซรามิกส์แบบแอดดิทีฟโดยตรง , ในทางกลับกัน ใช้เลเซอร์หรือลำอิเล็กตรอนที่มีพลังงานสูงเพื่อละลายและทำให้ผงเซรามิกส์แข็งตัวแบบเลือกสรร กระบวนการนี้นำไปสู่ความแตกต่างของอุณหภูมิและความเร็วในการเย็นตัวที่สูงมาก ความแตกต่างของอุณหภูมิและความเร็วในการเย็นตัว (thermal gradients and cooling rates) , สร้างความเครียดจากความร้อน การหดตัว และความเครียดคงเหลือที่เป็นสาเหตุของการเกิดรอยร้าวหลายประเภท

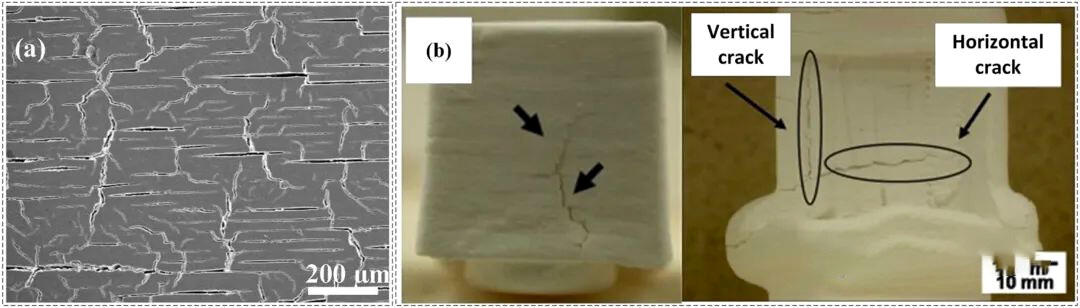

ในกระบวนการผลิตเซรามิกส์แบบอ้อม (indirect ceramic AM) รอยร้าวมักจะถูกจัดประเภทตามขั้นตอนที่เกิดขึ้น:

รอยร้าวจากการขึ้นรูป (Forming cracks) เกิดขึ้นระหว่างการขึ้นรูปร่างของชิ้นงานก่อนการเผา (green body) มักเกิดจากความเครียดจากการหดตัวที่มากกว่าความแข็งแรงของสารยึดเกาะ รอยร้าวประเภทนี้มักมีขนาดเล็ก โดยปรากฏเป็นรอยร้าวไมโครในลักษณะแนวนอนหรือเป็นกากบาท ขนาดตั้งแต่ระดับนาโนถึงระดับไมโคร

รอยร้าวจากการเผา เกิดขึ้นระหว่างการรักษาที่อุณหภูมิสูง รอยร้าวเหล่านี้มีความกว้างมาก สุ่มทิศทาง และอาจเป็นแนวตั้ง แนวยาว หรือแนวทแยง ซึ่งส่งผลอย่างรุนแรงต่อคุณสมบัติทางกล

การจัดประเภทเพิ่มเติมประกอบด้วย:

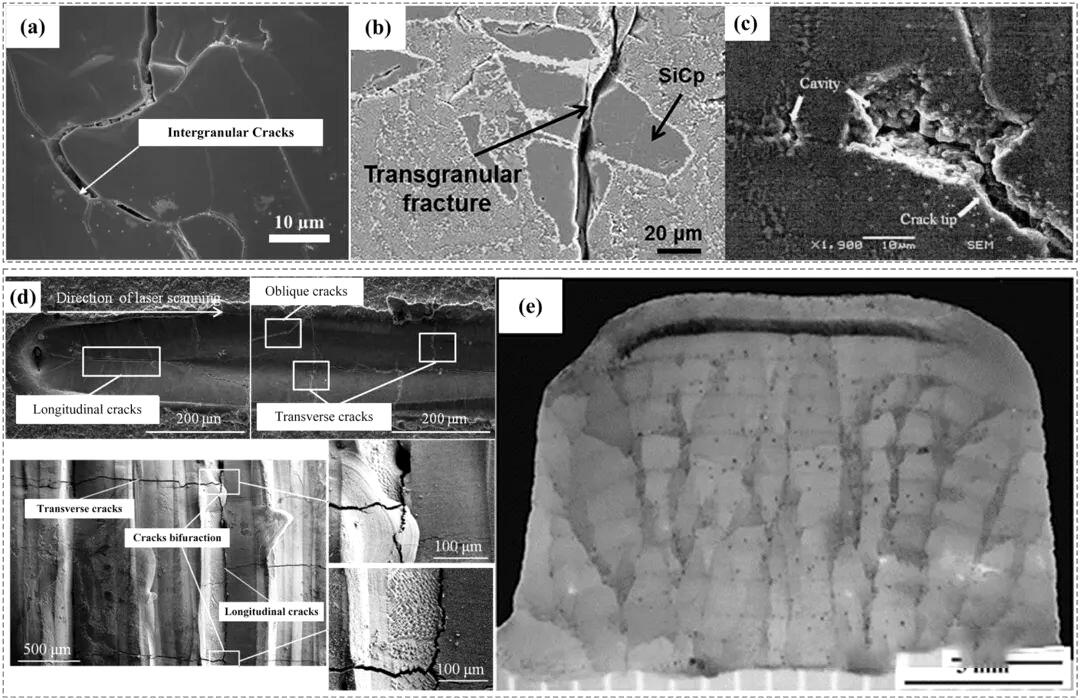

ไมโครคราคส์ (Microcracks) โดยปกติจะอยู่ตามแนวขอบเกรนหรือรอบๆ รูพรุน รอยร้าวเหล่านี้อาจปรากฏในลักษณะอินเทอร์เกรนูลาร์ (intergranular) หรือทรานสเกรนูลาร์ (transgranular) และอาจแตกกิ่งหรือเบี่ยงเบนได้ขึ้นอยู่กับการดูดซับพลังงานในระหว่างการขยายตัว

แมคโครคราคส์ (Macrocracks) ซึ่งมองเห็นได้ชัดเจนกว่าและมักเคลื่อนตัวตามโซนที่อ่อนแอภายในวัสดุ โดยมักเริ่มจากบริเวณรูพรุนเนื่องจากความเข้มข้นของแรงดัน

รอยร้าวในกระบวนการผลิตเซรามิกส์แบบแอดดิทีฟแบบอ้อม (Indirect Ceramic Additive Manufacturing): (a) การเกิดรอยร้าว; (b) รอยร้าวจากการเผาติด (Sintering cracks)

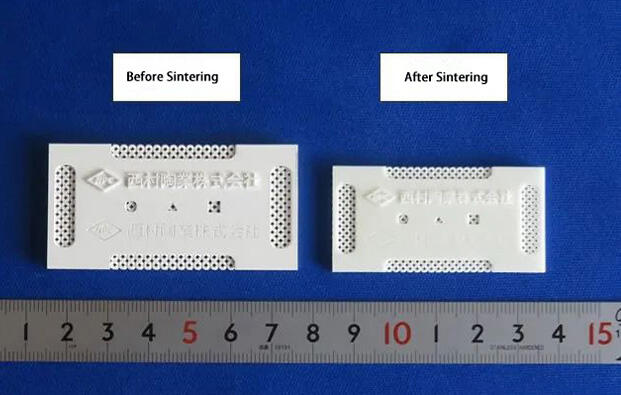

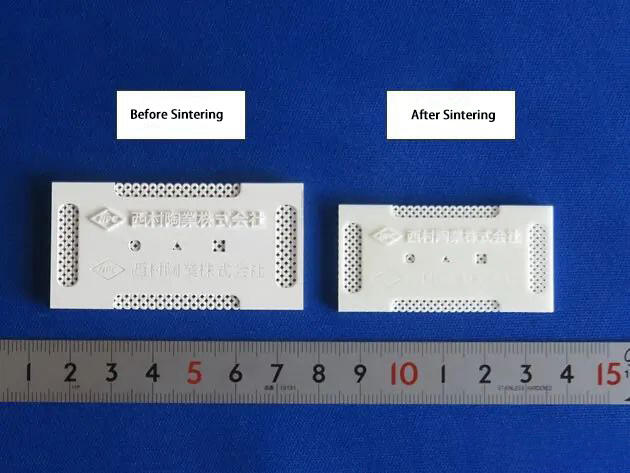

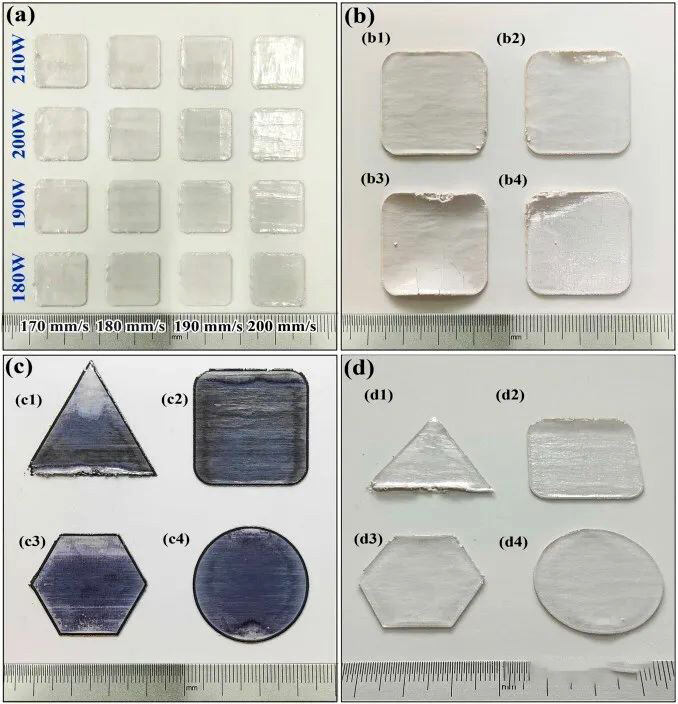

เปรียบเทียบระหว่างก่อนและหลังการเผาติดในกระบวนการผลิตเซรามิกส์แบบแอดดิทีฟแบบอ้อม

ใน การผลิตอุปกรณ์เซรามิกส์แบบแอดดิทีฟโดยตรง , มักจะเกิดรอยร้าวในสองทิศทาง ได้แก่

รอยร้าวตามแนวขวาง , ตั้งฉากกับทิศทางการสแกนเลเซอร์

รอยร้าวยาวตามแนวขนาน , ขนานกับทิศทางการสแกน

มักเริ่มจากบริเวณรอยต่อระหว่างชั้นที่ถูกพิมพ์และผงวัสดุที่ยังไม่ละลาย จากนั้นจะขยายเข้าไปภายใน และบางครั้งอาจก่อให้เกิดลวดลายเฉียง ในระบบป้อนผง (powder-fed) รอยร้าวมักปรากฏที่บริเวณกลางหรือด้านข้างของชั้นเคลือบ โดยเฉพาะในบริเวณกลางมักพบรอยร้าวยาวตามแนวขนานที่มีขนาดสั้นและหนาแน่น ในขณะที่บริเวณขอบอาจพบรอยร้าวที่ลึกกว่าและแยกขาดจากกันมากกว่า

รอยร้าวในกระบวนการผลิตเซรามิกส์แบบแอดดิทีฟโดยตรง: (a-c) รอยร้าวจุลภาค; (d-e) รอยร้าวมาโครสโคปิก

แม้ว่าความก้าวหน้าในช่วงไม่กี่ปีที่ผ่านมาจะช่วยเพิ่มขีดความสามารถของการผลิตเซรามิกแบบ AM แต่ยังคงเป็นเรื่องยากในการผลิตชิ้นส่วนขนาดใหญ่ที่ปราศจากรอยร้าว โดยอุปสรรคสำคัญได้แก่

แบบจำลองปัจจุบันส่วนใหญ่เป็นลักษณะเชิงประจักษ์และพัฒนาบนฐานของค่าความเครียดตกค้าง ซึ่งให้ข้อมูลเชิงลึกจำกัดเมื่อใช้งานกับวัสดุและเทคนิคที่แตกต่างกัน ดังนั้น เกณฑ์การเกิดรอยร้าวที่ครอบคลุมต้องคำนึงถึงพลังงานขอบเกรน พันธะอะตอม และพลังงานพื้นผิวของรูพรุน — ซึ่งเป็นงานที่ซับซ้อนสำหรับระบบหลายองค์ประกอบ

วิวัฒนาการของรอยร้าวตามเวลาและตำแหน่งเป็นเรื่องยากที่จะตรวจสอบทางทดลองได้โดยตรง การจำลองแบบหลายระดับ (multi-scale simulations) (เช่น การจำลองความพลาสติกของผลึกด้วยวิธีไฟไนต์เอลิเมนต์ วิธีสนามเฟส) มีความจำเป็นอย่างมากในการทำนายการเกิดและการขยายตัวของรอยร้าวภายใต้เงื่อนไขทางฟิสิกส์หลายด้านอย่างแม่นยำ

การเปลี่ยนแปลงของอุณหภูมิที่สูงมากเป็นลักษณะเฉพาะของกระบวนการ AM โดยตรง ซึ่งทำให้หลีกเลี่ยงการเกิดรอยร้าวได้ยาก แม้ว่าวิธีการต่าง ๆ เช่น การอุ่นเครื่อง และ การช่วยด้วยคลื่นเสียงความถี่สูง (ultrasonic assistance) ถูกนำมาใช้เพื่อลดความเครียด แต่ประสิทธิภาพยังมีข้อจำกัด วิธีการใหม่ที่เรียกว่า การเคลือบแบบหลายสนามพลังงานร่วม (multi-energy-field assisted deposition) ซึ่งรวมการควบคุมอุณหภูมิ แรงดัน และการสั่นสะเทือน มีศักยภาพในการป้องกันการเกิดรอยร้าวในชิ้นส่วนเซรามิกขนาดใหญ่

การผสานเทคโนโลยีการตรวจสอบแบบเรียลไทม์ (เช่น การถ่ายภาพด้วยคลื่นเอ็กซ์เรย์แบบคอมพิวเตอร์โทโมกราฟี (X-ray CT), การถ่ายภาพความร้อนด้วยแสงอินฟราเรด) ปัญญาประดิษฐ์และการเรียนรู้ของเครื่อง สามารถปฏิวัติการตรวจจับและการป้องกันข้อบกพร่องได้ โดยการวิเคราะห์ข้อมูลระหว่างกระบวนการผลิตและนำมารวมเข้ากับแบบจำลองทำนายและระบบตอบกลับ จะช่วยให้สามารถปรับแต่งพารามิเตอร์ของกระบวนการแบบไดนามิก เพื่อป้องกันการเกิดรอยร้าวก่อนที่จะลุกลาม

การผลิตเซรามิกโดยวิธีการเพิ่มเนื้อสารเป็นแนวทางเปลี่ยนแปลงที่สำคัญสำหรับการสร้างชิ้นส่วนเซรามิกขั้นสูง อย่างไรก็ตาม การเกิดรอยร้าวยังคงเป็นอุปสรรคหลัก ต่อการนำไปใช้ในอุตสาหกรรม หากพิจารณาเฉพาะลักษณะทางรูปร่างของรอยร้าวที่มีการบันทึกไว้อย่างละเอียดแล้ว กลไกการเกิดของรอยร้าวมีความแตกต่างกันอย่างมากระหว่างวิธีการอ้อมกับวิธีการตรง

การเข้าใจที่มา การแพร่กระจาย และการยับยั้งการแตกร้าว จะเป็นกุญแจสำคัญในการปลดศักยภาพสูงสุดของการผลิตชิ้นส่วนเซรามิกส์แบบแอดเดทีฟ เทคโนโลยี (AM) การวิจัยที่ดำเนินอยู่ซึ่งผสมผสาน วิทยาศาสตร์วัสดุ วิศวกรรมกระบวนการ และระบบตรวจสอบอัจฉริยะ มีความสำคัญอย่างมากต่อการก้าวข้ามข้อจำกัดนี้ และผลักดันให้การผลิตชิ้นส่วนเซรามิกส์แบบแอดเดทีฟเข้าสู่การใช้งานในอุตสาหกรรมหลัก