ในภาคอุตสาหกรรมต่าง ๆ เช่น การแปรรูปเหล็กกล้าไร้สนิม อุปกรณ์พลังงานนิวเคลียร์ และการผลิตรถยนต์ การเชื่อมเป็นกระบวนการหลักที่รับประกันสมรรถนะการซีลและความแข็งแรงของโครงสร้างของชิ้นส่วน แต่เทคโนโลยีการเชื่อมแบบดั้งเดิมประสบปัญหา เช่น การเจาะผ่านรอยเชื่อมไม่สม่ำเสมอ ความร้อนที่ป้อนเข้ามากเกินไป และประสิทธิภาพต่ำ

การปั่นเลเซอร์ไฟเบอร์ การเชื่อมด้วยเลเซอร์ไฟเบอร์ ซึ่งมีข้อได้เปรียบในด้านรอยเชื่อมที่ลึก ความเร็วสูง และระดับอัตโนมัติสูง จึงกลายเป็นวิธีการที่นิยมใช้มากที่สุดสำหรับการเชื่อมสแตนเลส โดยเลเซอร์ไฟเบอร์ซึ่งเป็นอุปกรณ์หลักในการเชื่อมด้วยเลเซอร์ ประสิทธิภาพและการปรับแต่งพารามิเตอร์ของมันจะส่งผลโดยตรงต่อคุณภาพของการเชื่อม ทำให้เทคโนโลยีการเชื่อมด้วยเลเซอร์ก้าวขึ้นเป็นหนึ่งในเทคโนโลยีการเชื่อมขั้นสูงที่มีแนวโน้มสดใสที่สุดในศตวรรษที่ 21

การเชื่อมด้วยเลเซอร์ไฟเบอร์: เครื่องมือที่ "มีประสิทธิภาพสูง" สำหรับการแปรรูปสแตนเลส

การเชื่อมด้วยเลเซอร์ไฟเบอร์เป็นเทคโนโลยีการเชื่อมที่ใช้ลำแสงเลเซอร์พลังงานสูงซึ่งถูกปล่อยออกมาจากเลเซอร์ไฟเบอร์ เพื่อให้เกิดการเชื่อมโลหะผ่านการนำความร้อนหรือการแทรกซึมลึก เมื่อเปรียบเทียบกับกระบวนการแบบดั้งเดิม เช่น การเชื่อมด้วยอาร์ค (arc welding) และการเชื่อมด้วยแรงเสียดทาน (friction welding) วิธีนี้มีข้อได้เปรียบอย่างชัดเจน ได้แก่ ประสิทธิภาพการแปลงพลังงานไฟฟ้าเป็นพลังงานแสงสูง ทำให้สูญเสียพลังงานน้อย; คุณภาพของลำแสงยอดเยี่ยม ซึ่งเมื่อโฟกัสแล้วจะสามารถส่งมอบความหนาแน่นพลังงานสูงมาก ส่งผลให้รอยเชื่อมมีอัตราส่วนความลึกต่อความกว้างสูง; ปริมาณความร้อนที่ป้อนเข้าไปต่ำ จึงลดการบิดตัวจากการเชื่อมและรักษาสมบัติของวัสดุพื้นฐานสแตนเลสไว้ได้; ไม่จำเป็นต้องใช้สภาพแวดล้อมสุญญากาศ; และความเร็วในการเชื่อมสูง เหมาะสำหรับการผลิตจำนวนมาก

การเชื่อมด้วยเลเซอร์ไฟเบอร์แบ่งออกเป็นสองโหมดหลัก ได้แก่ การเชื่อมแบบนำความร้อนและการเชื่อมแบบเจาะลึก การเชื่อมแบบนำความร้อนมีความหนาแน่นของกำลังงานต่ำ (ต่ำกว่า 10⁴–10⁵ วัตต์/ซม.²) ทำให้มีความลึกในการเชื่อมน้อยและอัตราความเร็วช้า เหมาะสำหรับการเชื่อมชิ้นส่วนสแตนเลสที่บาง การเชื่อมแบบเจาะลึกมีความหนาแน่นของกำลังงานสูง (มากกว่า 10⁵–10⁷ วัตต์/ซม.²) โดยจะเกิดโครงสร้างคล้าย "รูเจาะ" (keyhole) บนพื้นผิวโลหะ และความร้อนจะถ่ายเทอย่างมีประสิทธิภาพผ่านรูเจาะนี้ ซึ่งมีคุณสมบัติเด่นคือความเร็วในการเชื่อมสูงและความลึกในการเชื่อมมาก จึงเหมาะสมอย่างยิ่งกับความต้องการการเชื่อมท่อและแผ่นสแตนเลสขนาดกลางถึงหนา ในการแปรรูปสแตนเลส การเชื่อมด้วยเลเซอร์ไฟเบอร์สามารถหลีกเลี่ยงข้อบกพร่องต่าง ๆ ที่พบได้บ่อยในการเชื่อมแบบดั้งเดิม เช่น การเชื่อมไม่ทะลุทั้งชิ้นและรอยเชื่อมไม่สม่ำเสมอ จึงช่วยรับประกันสมรรถนะการปิดผนึกและความมั่นคงของโครงสร้างของชิ้นส่วน ทั้งนี้ กระบวนการนี้ถูกนำไปใช้อย่างแพร่หลายในสาขาที่มีข้อกำหนดด้านคุณภาพการเชื่อมอย่างเข้มงวด เช่น อุปกรณ์พลังงานนิวเคลียร์และอวกาศ

การถอดรหัสพารามิเตอร์หลัก: ผลกระทบสำคัญของความยาวโฟกัสและปริมาณการเบี่ยงเบนโฟกัส

คุณภาพของการเชื่อมด้วยเลเซอร์ไฟเบอร์ขึ้นอยู่กับการควบคุมพารามิเตอร์ต่าง ๆ อย่างแม่นยำ โดยเฉพาะความยาวโฟกัสและปริมาณการเบี่ยงเบนโฟกัส ความยาวโฟกัสคือระยะทางจากจุดโฟกัสของลำแสงเลเซอร์ไปยังเลนส์ หลังจากลำแสงผ่านเลนส์รวมแสง ซึ่งส่งผลโดยตรงต่อเส้นผ่านศูนย์กลางจุดโฟกัสและความหนาแน่นของพลังงาน — เส้นผ่านศูนย์กลางจุดโฟกัสแปรผันตามสัดส่วนโดยตรงกับความยาวโฟกัส ความยาวโฟกัสที่ยาวเกินไปจะทำให้พลังงานกระจายตัว ส่งผลให้ไม่สามารถเจาะทะลุวัสดุได้อย่างมีประสิทธิภาพ ในขณะที่ความยาวโฟกัสที่สั้นเกินไปจะทำให้พลังงานเข้มข้นมากเกินไป อาจก่อให้เกิดการไหม้ของวัสดุพื้นฐานได้ ก่อนการเชื่อมจริง จำเป็นต้องปรับเทียบจุดโฟกัสโดยใช้วิธีต่าง ๆ เช่น การเชื่อมแบบสแกนแนวเอียง (bevel scan welding) คือการเคลื่อนหัวเชื่อมเลเซอร์จากตำแหน่งต่ำไปยังตำแหน่งสูง โดยบริเวณที่รอยเชื่อมแคบที่สุดคือจุดโฟกัส ซึ่งเป็นตำแหน่งที่มีความหนาแน่นของพลังงานสูงที่สุด และให้ผลลัพธ์การเชื่อมที่ดีที่สุด

ในฐานะค่าเบี่ยงเบนของความยาวโฟกัส ปริมาณการเลื่อนโฟกัส (defocus amount) มีผลกระทบต่อความลึกของการเชื่อมมากกว่า ปริมาณการเลื่อนโฟกัส หมายถึง ระยะห่างที่เบี่ยงเบนระหว่างจุดโฟกัสกับผิวชิ้นงานในระหว่างการเชื่อมจริง ซึ่งแบ่งออกเป็นการเลื่อนโฟกัสแบบบวก (positive defocus) คือ จุดโฟกัสอยู่เหนือผิวชิ้นงาน และการเลื่อนโฟกัสแบบลบ (negative defocus) คือ จุดโฟกัสอยู่ใต้ผิวชิ้นงาน การทดลองแสดงให้เห็นว่า การเลื่อนโฟกัสแบบลบมีแนวโน้มทำให้เกิดความลึกของการเชื่อมมากขึ้น เมื่อปริมาณการเลื่อนโฟกัสอยู่ในช่วง -4 มม. ถึง -2 มม. ความลึกของการเชื่อมสามารถเกิน 2 มม. ซึ่งสอดคล้องกับข้อกำหนดด้านการเชื่อมท่อสแตนเลสที่มีความหนาของผนัง 2.5 มม. ตรงกันข้าม ยิ่งระยะการเลื่อนโฟกัสแบบบวกมากเท่าใด ความลึกของการเชื่อมก็จะยิ่งตื้นขึ้นเท่านั้น เมื่อปริมาณการเลื่อนโฟกัสแบบบวกถึง 4 มม. ความลึกของการเชื่อมจะมีเพียง 1.15 มม. ซึ่งยากที่จะตอบสนองข้อกำหนดด้านความแข็งแรงของการเชื่อม ตัวอย่างเช่น ในการเชื่อมท่อสแตนเลส การปฏิบัติตามความยาวโฟกัสทฤษฎีที่ระบุไว้ในคู่มืออุปกรณ์อาจนำไปสู่การเชื่อมไม่สมบูรณ์ เนื่องจากปริมาณการเลื่อนโฟกัสจริงมีค่ามากเกินไป ดังนั้น จึงจำเป็นต้องปรับแต่งพารามิเตอร์การเลื่อนโฟกัสแบบลบให้เหมาะสมหลังจากกำหนดความยาวโฟกัสแล้วผ่านการสอบเทียบจริง เพื่อให้บรรลุผลการเชื่อมที่เหมาะสมที่สุด

สถานการณ์การใช้งานในอุตสาหกรรม: จากการแปรรูปสแตนเลสไปจนถึงการครอบคลุมหลายสาขา

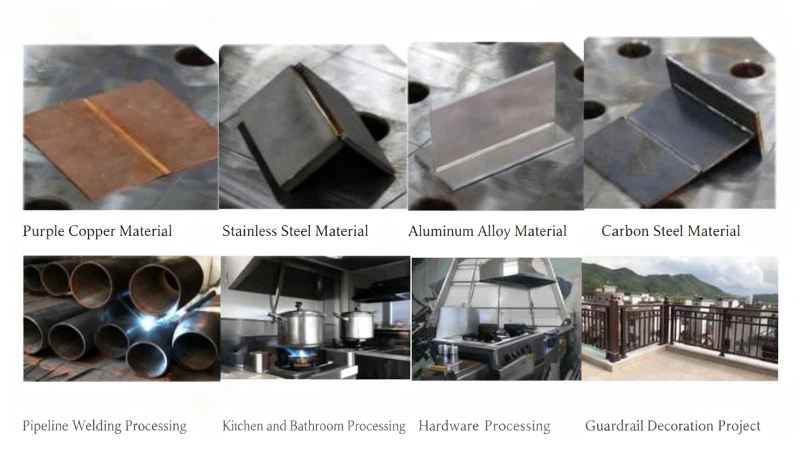

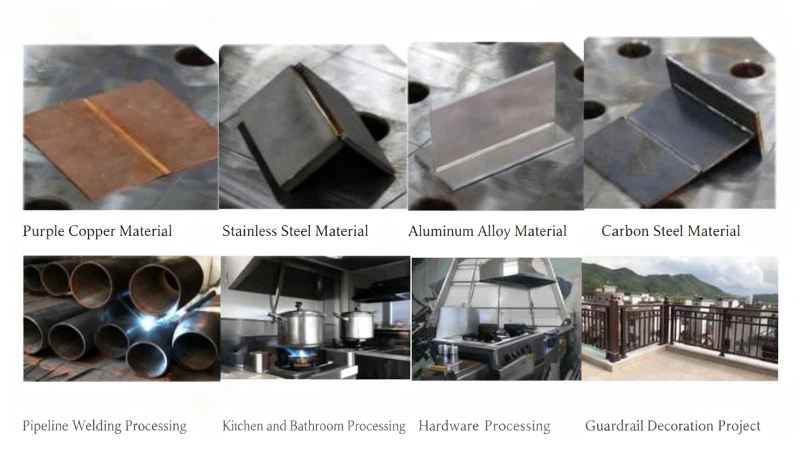

การเชื่อมด้วยเลเซอร์ไฟเบอร์ได้บรรลุการใช้งานอย่างสมบูรณ์แบบในหลากหลายสาขาอุตสาหกรรม และกลายเป็นขั้นตอนสำคัญในการยกระดับคุณภาพผลิตภัณฑ์ ในการแปรรูปสแตนเลส สามารถนำมาใช้สำหรับการเชื่อมผนึกท่อและแผ่นโลหะ โดยรอยเชื่อมมีลักษณะเรียบและแทรกซึมอย่างสม่ำเสมอ จึงรับประกันความน่าเชื่อถือของชิ้นส่วนภายใต้สภาวะการทำงานที่ซับซ้อน ในด้านอุปกรณ์พลังงานนิวเคลียร์ เพื่อตอบสนองความต้องการการเชื่อมชิ้นส่วนที่มีความแม่นยำ สภาวะการบิดงอต่ำและการปิดผนึกที่มีประสิทธิภาพสูงของการเชื่อมด้วยเลเซอร์ไฟเบอร์สามารถตอบโจทย์มาตรฐานคุณภาพที่เข้มงวดได้ ในอุตสาหกรรมการผลิตรถยนต์และอุตสาหกรรมการผลิตรถไฟฟ้า ข้อได้เปรียบด้านประสิทธิภาพสูงและการทำงานอัตโนมัติของเทคโนโลยีนี้สามารถยกระดับประสิทธิภาพการผลิตได้อย่างมาก พร้อมลดต้นทุนการผลิต