- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ช่วยเหลือ

- ติดต่อเรา

ในกระบวนการผลิตอุตสาหกรรมยานยนต์ทั้งหมด การระบุข้อมูลบนชิ้นส่วนและยานพาหนะทั้งคัน ถือเป็นขั้นตอนสำคัญในการรับประกันคุณภาพและย้อนกลับถึงแหล่งที่มา ด้วยข้อได้เปรียบทางด้านเทคนิคที่เป็นเอกลักษณ์ เครื่องทำเครื่องหมายด้วยเลเซอร์เส้นใยจึงค่อย ๆ แทนที่วิธีการทำเครื่องหมายแบบดั้งเดิม...

ติดต่อเรา

ในกระบวนการผลิตอุตสาหกรรมยานยนต์ทั้งหมด การระบุข้อมูลบนชิ้นส่วนและยานพาหนะทั้งคัน ถือเป็นขั้นตอนสำคัญในการรับประกันคุณภาพและย้อนกลับถึงแหล่งที่มา ด้วยข้อได้เปรียบทางด้านเทคนิคที่เป็นเอกลักษณ์ เครื่องทำเครื่องหมายด้วยเลเซอร์เส้นใย กำลังค่อย ๆ แทนที่วิธีการทำเครื่องหมายแบบดั้งเดิม และกลายเป็นเครื่องมือสำคัญในการบรรลุการจัดการที่ละเอียดลออและอัจฉริยะในอุตสาหกรรมยานยนต์

การประยุกต์ใช้งานในอุตสาหกรรมยานยนต์: จากการทำเครื่องหมายพื้นฐานไปจนถึงการย้อนกลับแบบอัจฉริยะ

การเลเซอร์มาร์กค์ไม่ใช่เพียงการแทนที่วิธีการแบบดั้งเดิมอย่างการหล่อ ปั๊มร้อน และฉลากแบบยืดหยุ่นเท่านั้น เนื่องจากวิธีการดั้งเดิมสามารถแสดงข้อมูลพื้นฐานอย่างชื่อผลิตภัณฑ์ หมายเลขซีเรียล วันผลิต และล็อตได้เท่านั้น แต่การเลเซอร์มาร์กกลับแสดงถึงข้อได้เปรียบหลักที่ทดแทนไม่ได้เพิ่มเติมจากพื้นฐานดังกล่าว โดยการประยุกต์ใช้กระบวนการแบบไม่สัมผัสชิ้นงานโดยตรง ในระหว่างกระบวนการ ผลกระทบจากความร้อนต่อชิ้นงานมีน้อยมาก และความแม่นยำของเส้นมาร์กค์สามารถทำได้ระดับไมโครเมตร ซึ่งไม่ส่งผลกระทบต่อความแม่นยำเดิมและช่วงความคลาดเคลื่อนในการประกอบชิ้นงานอย่างสิ้นเชิง ขณะเดียวกัน กระบวนการมาร์กค์นี้ยังสะอาดปราศจากมลพิษ ไม่ต้องใช้สิ้นเปลืองเพิ่มเติม ช่วยลดต้นทุนต่อหน่วยของการมาร์กค์ได้อย่างมาก

ที่สำคัญกว่านั้น การทำเครื่องหมายด้วยเลเซอร์สามารถสร้างรหัส QR ที่ไม่ซ้ำกันสำหรับชิ้นส่วนแต่ละชิ้นได้อย่างรวดเร็ว ฟังก์ชันนี้ได้กลายเป็นส่วนเชื่อมโยงหลักที่เชื่อมต่อ "การผลิตอุตสาหกรรม" และ "การจัดการข้อมูลสารสนเทศ" ซึ่งถือเป็นความก้าวหน้าที่วิธีการแบบดั้งเดิมไม่สามารถทำได้ โดยสอดคล้องกับข้อกำหนดระดับชาติที่เกี่ยวข้องกับการเข้ารหัสและระบุตัวตนของชิ้นส่วนยานยนต์ ระบบการเรียกคืนรถ และการจัดการการใช้งานยานพาหนะพลังงานใหม่ ผู้ผลิตรถยนต์และผู้จัดจำหน่ายจำเป็นต้องจัดตั้งรหัสประจำตัวที่ไม่ซ้ำกันสำหรับชุดประกอบชิ้นส่วน สร้างฐานข้อมูลสนับสนุนการติดตามผลิตภัณฑ์ และร่วมกันจัดตั้งระบบบริหารจัดการข้อมูลการย้อนกลับเพื่อให้สามารถควบคุมกระบวนการทั้งหมดได้อย่างครบถ้วน ตั้งแต่การกำหนดค่ารถยนต์ ข้อมูลการตรวจสอบก่อนออกจากโรงงาน และด้านอื่นๆ

รหัส QR สอดคล้องกับความต้องการนี้อย่างสมบูรณ์แบบ: สามารถพิมพ์ได้ในพื้นที่ขนาดเล็กมาก (แม้เพียง 2×2 มม. บนอุปกรณ์อิเล็กทรอนิกส์) แต่ยังคงเก็บข้อมูลจำนวนมาก เช่น ข้อความและภาพได้ อีกทั้งยังสามารถสแกนและจดจำได้อย่างรวดเร็วโดยอุปกรณ์สแกน ซึ่งไม่กระทบต่อจังหวะการผลิต และยังช่วยลดอัตราความผิดพลาดจากการป้อนข้อมูลด้วยมือได้อย่างมาก ในแต่ละขั้นตอนของการผลิต โรงงานผลิต และการตลาดรถยนต์ รหัส QR เปรียบเสมือน "บัตรประจำตัวอิเล็กทรอนิกส์" ของชิ้นส่วนต่างๆ ที่ทำให้การส่งผ่านข้อมูลเป็นไปอย่างแม่นยำและรวดเร็ว

|

|

เพื่อแก้ไขจุดปัญหาที่ชิ้นส่วนรถยนต์ปลอมและคุณภาพต่ำทำให้ตลาดมีความไม่เป็นระเบียบและส่งผลกระทบต่อผลประโยชน์ของผู้บริโภค ความ "ความเฉพาะตัว" ของระบบเลเซอร์มีบทบาทสำคัญมากยิ่งขึ้น บางองค์กรใช้การระบุชิ้นส่วนของดั้งเดิมด้วยรหัสเฉพาะหรือ QR Code แบบเข้ารหัส ผูกข้อมูลเช่น เลขที่เอกสาร ชื่อชิ้นส่วน หมายเลขชิ้นส่วน ชื่อผู้จัดหา เวลาที่ระบุ หมายเลขเครื่องที่ใช้ระบุ และข้อมูลผู้ปฏิบัติงานไว้ในเครื่องหมาย ผู้ใช้สามารถตรวจสอบความแท้ได้อย่างง่ายดายผ่านช่องทางสอบถามเฉพาะขององค์กร รูปแบบนี้ไม่เพียงแต่ทำให้เกิดการย้อนกลับตลอดวงจรชีวิตของชิ้นส่วน แต่ยังเร่งประสิทธิภาพในการตอบกลับและการจัดการปัญหาด้านคุณภาพ ช่วยเพิ่มความไว้วางใจของเจ้าของรถต่อองค์กรได้อย่างมีประสิทธิภาพ

การตั้งค่าพารามิเตอร์: "รหัสหลัก" สำหรับการปรับตัวเข้ากับวัสดุ

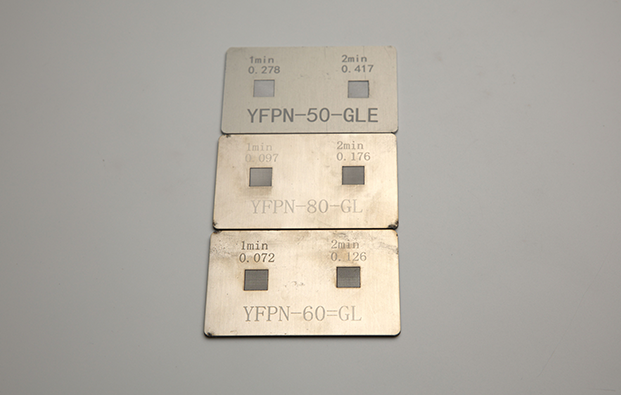

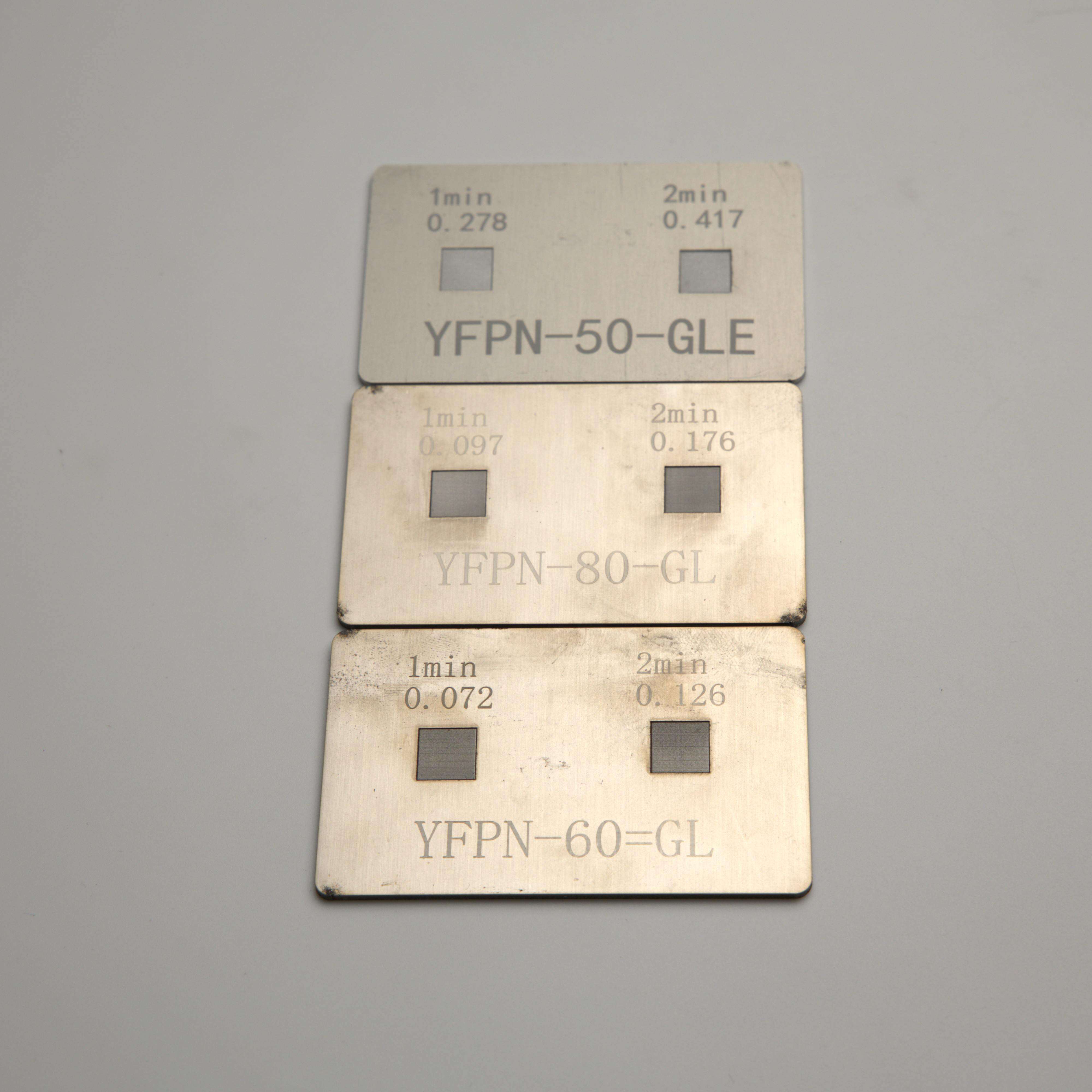

พารามิเตอร์หลายประการมีผลต่อคุณภาพของการทำเครื่องหมาย เช่น การตั้งค่าพื้นที่ทำงาน คุณสมบัติของวัตถุ การเติมเต็ม ข้อความ และบิตแมป พารามิเตอร์ที่ใช้กันทั่วไป ได้แก่ ความเร็ว พลังงาน และความถี่ ซึ่งจำเป็นต้องปรับให้เหมาะสมตามวัสดุและการเคลือบผิวของชิ้นส่วนที่ต้องการทำเครื่องหมาย

(1)ความเร็ว: อ้างถึงความเร็วของกาล์วานอมิเตอร์สแกน ระยะเวลาการทำเครื่องหมายทั้งหมดจะได้รับผลกระทบจากพารามิเตอร์ความเร็ว ความลึกของการทำเครื่องหมาย และพื้นที่การทำเครื่องหมาย โดยเมื่อปัจจัยอื่นคงที่ ยิ่งความเร็วสูง เวลาการทำเครื่องหมายจะยิ่งสั้นลง แต่จำนวนครั้งที่เลเซอร์แผ่รังสีไปยังพื้นที่เดิมจะลดลง ส่งผลให้เครื่องหมายตื้นขึ้น หากความเร็วช้าเกินไป วัสดุที่ถูกเลเซอร์ขจัดออกจะสะสมอยู่บนพื้นผิวของชิ้นส่วน ซึ่งส่งผลต่อความลึกของการทำเครื่องหมาย ดังนั้น เพื่อให้ได้เครื่องหมายที่ลึก สามารถใช้วิธีการทำเครื่องหมายหลายครั้งที่ความเร็วต่ำก่อน แล้วตามด้วยการทำครั้งสุดท้ายที่ความเร็วสูง

(2) กำลังไฟ: หมายถึงเปอร์เซ็นต์ของกำลังขับออกเมื่อเทียบกับกำลังเลเซอร์ตามค่าที่กำหนด ซึ่งสามารถปรับได้ระหว่าง 0% ถึง 100% กำลังที่สูงขึ้นหมายถึงพลังงานขาออกที่มากขึ้น และผลการกัดกร่อนที่ชัดเจนยิ่งขึ้น ในทางกลับกันก็จะลดลง การเลือกใช้กำลังขึ้นอยู่กับวัสดุของชิ้นส่วน การบำบัดผิว และพารามิเตอร์การเติม การทำงานต่อเนื่องในระยะยาวที่กำลังสูงจะส่งผลต่ออายุการใช้งานของเลเซอร์

(3) ความถี่: หมายถึงจำนวนพัลส์ต่อหน่วยเวลา ยิ่งความถี่สูง จุดเลเซอร์บนเส้นที่ทำเครื่องหมายจะยิ่งหนาแน่น และผลการทำเครื่องหมายจะเรียบเนียนมากขึ้น ในทางกลับกันก็จะลดลง พารามิเตอร์เหล่านี้จำเป็นต้องตั้งค่าให้แตกต่างกันไปตามวัสดุต่างๆ ช่วงความถี่ที่ใช้กันโดยทั่วไปคือ 20~100 กิโลเฮิรตซ์ ความถี่ต่ำจะแสดงผลเชิงกลและทำงานได้ดีกับวัสดุเช่น โลหะและซิลิกาเจล; ความถี่สูงจะแสดงผลการเผาไหม้และเหมาะสมกว่ากับวัสดุเช่น พลาสติกและพีซี

สรุป: "หินก่อรากฐานการวางเครื่องหมาย" ของการผลิตอัจฉริยะ

ด้วยการพัฒนาอย่างรวดเร็วของเทคโนโลยีสารสนเทศ อุตสาหกรรมการผลิตรถยนต์กำลังเร่งการเปลี่ยนผ่านจากรูปแบบการผลิตแบบดั้งเดิมไปสู่รูปแบบการผลิตอัจฉริยะ ในกระบวนการนี้ เครื่องเลเซอร์แกะสลักเส้นใยแสง ซึ่งเป็นตัวกลางสำคัญที่รวมเอา "การอุตสาหกรรม + การทำให้เป็นดิจิทัล" เข้าไว้ด้วยกัน ได้ช่วยให้สามารถจัดการกระบวนการทั้งหมดตั้งแต่การผลิต การจัดเก็บ การจัดส่ง การขาย ไปจนถึงบริการหลังการขายได้อย่างแม่นยำ มีประสิทธิภาพ และเป็นระบบผ่านฟังก์ชันการระบุตำแหน่งที่แม่นยำและรวดเร็ว ไม่เพียงแต่ตอบสนองความต้องการหลักในด้านการปฏิบัติตามนโยบายและการติดตามคุณภาพเท่านั้น แต่ยังกลายเป็นปัจจัยสนับสนุนสำคัญในการยกระดับประสิทธิภาพการทำงานของอุตสาหกรรมและผลักดันการดำเนินงานการผลิตอัจฉริยะให้เกิดขึ้นจริง