- Главная страница

- Продукция

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

Металлический порошок является одним из самых важных компонентов в индустрии аддитивного производства (AM), являясь основой для металлических деталей, создаваемых с помощью 3D-печати. На Всемирной конференции по технологии 3D-печати 2013 года эксперты дали определение металлическому порошку для 3D-печати...

Свяжитесь с нами

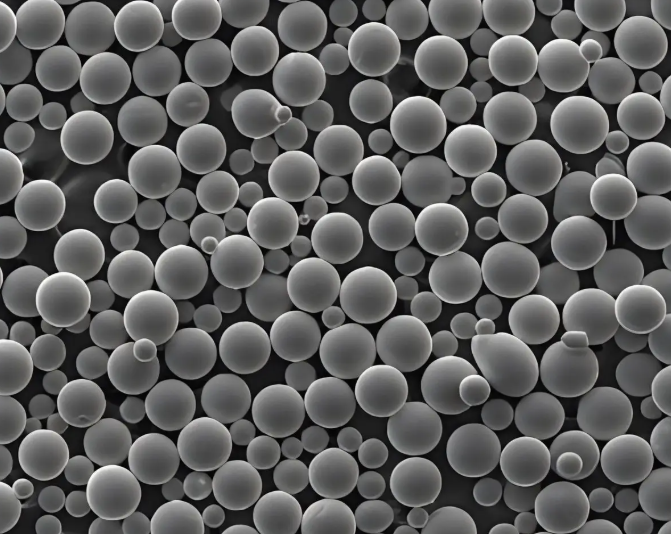

Металлический порошок является одним из самых важных компонентов в индустрии аддитивного производства аддитивное производство (AM), являясь основой для металлических деталей, созданных методом 3D-печати. На Всемирной конференции по индустрии технологий 3D-печати 2013 года эксперты определили 3D-печать металлический порошок как совокупность металлических частиц диаметром менее 1 мм, включая чистые металлы, сплавы, а также тугоплавкие соединения с металлическими свойствами.

В настоящее время доступные металлические порошки для 3D-печать включают сплавы кобальта и хрома, нержавеющую сталь, инструментальные стали, бронзовые сплавы, титановые сплавы и никелевые алюминиевые сплавы. Чтобы соответствовать строгим требованиям процессов аддитивного производства, металлические порошки должны обладать следующими характеристиками:

Мелкая частица

Узкое распределение по размеру частиц

Высокая сферичность

Отличная текучесть

Высокая насыпная и объемная плотность

В зависимости от предполагаемого применения и последующего формовочного процесса используются различные методы производства порошка. Они делятся на две широкие категории:

Физико-химические методы

Механические методы

В порошковой металлургии электролиз , уменьшение , и атомизация распространены, хотя не все они подходят для производства порошков сплавов. В аддитивном производстве основное внимание уделяется титановые сплавы , сверхсплавы , кобальт-хромовые , высокопрочные стали , и инструментальные стали . Для соблюдения стандартов эксплуатационных характеристик порошки должны обеспечивать:

Низкое содержание кислорода и азота

Высокая сферичность

Узкий диапазон размеров частиц

Высокая насыпная плотность

В настоящее время четыре самых распространенных метода производства сферических металлических порошков для аддитивного производства включают:

Плазменный процесс с вращающимся электродом (PREP)

Плазменное распыление (PA)

Газовое распыление (GA)

Плазменная сфероидизация (PS)

Принцип:

Металлические стержни (электроды) вращаются на высокой скорости, а их конец плавится плазменной дугой. Расплавленный материал отбрасывается центробежной силой, образуя мелкие капли, которые затвердевают в почти сферические порошки в условиях инертного газа.

Основные характеристики:

Производит чистый, высоко сферический порошок

Отличная сыпучесть и качество поверхности

Узкое распределение частиц по размеру

Ограничения:

Низкий выход мелких порошков (<45 мкм)

Высокие требования к оборудованию (частота вращения, удержание)

Более высокая стоимость мелких порошков

Применение:

Наиболее подходящий метод для производства сферических порошков сплавов, таких как титановые и жаропрочные сплавы. Порошки с более крупными частицами часто используются в процессах лазерного синтеза (LENS) или направленанного нанесения энергии (DED).

Принцип:

Металлическая проволока подается в зону высокотемпературной плазмы, где она расплавляется или испаряется, а кинетической энергией плазмы разбивается на микроскопические капли. Эти капли охлаждаются и затвердевают в мелкий порошок при падении через камеру с инертным газом.

Основные характеристики:

Высокий выход сверхмелкого порошка (<45 мкм)

Минимальное количество полых частиц и попадания газа внутрь частиц

Отлично подходит для сплавов с высокой температурой плавления

Ограничения:

Требуется проволочный исходный материал, что ограничивает гибкость в выборе сплавов

Более высокие затраты на производство из-за обработки проволоки

Наличие некоторого спутникового порошка

Применение:

Идеально подходит для применений в аддитивном производстве, требующих высокочистые мелкозернистые порошки. Хорошо подходит для титановых сплавов, используемых в селективном лазерном плавлении (SLM) и плавлении электронным лучом (EBM).

Типы:

VIGA (вакуумная индукционная газовая атомизация)

Использует тигель для плавки металла в вакууме. Поток расплава разбивается на капли с помощью струй инертного газа под высоким давлением.

EIGA (электродная индукционная атомизация инертным газом)

Плавит вращающийся металлический электрод с помощью индукционных катушек, исключая необходимость использования тигля и снижая риск загрязнения.

Основные характеристики:

Высокая эффективность и экономичность

Широкая совместимость сплавов (сталь, никель, кобальт, алюминий, медь)

Контролируемый размер частиц

Ограничения:

Сферичность ниже, чем у методов на основе плазмы

Более высокое содержание спутниковых и полых частиц

Захват воздуха делает его менее подходящим для электронно-лучевой плавки или горячего изостатического прессования (ГИП)

Применение:

Широко используется для производства порошков для процессов SLM и DED. Постоянные улучшения, такие как ультразвуковая и ламинарная газовая атомизация, повысили качество порошков для аддитивного производства.

Принцип:

Неправильные металлические порошки подаются в плазменную горелку с радиочастотой (RF). Частицы нагреваются до температуры, близкой к их температуре плавления или выше, а затем быстро охлаждаются, образуя сферические частицы под действием поверхностного натяжения.

Основные характеристики:

Высокая сферичность и гладкие поверхности

Хорошая сыпучесть

Подходит для тугоплавких металлов (тантал, вольфрам, ниобий, молибден)

Ограничения:

Длительные циклы нагрева

Повышенное содержание кислорода из-за увеличенной площади поверхности

Потеря летучих легирующих элементов во время плавки

Применение:

В первую очередь используется для переработки несферических порошков в сферические. Также ценна для восстановления использованных или переработанных порошков

| Метод | Форма частиц | Размер частиц | Выход тонкого порошка (<45 мкм) | Расходы | Примечания |

|---|---|---|---|---|---|

| Подготовка | Высокая сферичность | Средний и крупный | Низкий | Высокий | Идеален для чистых, крупных сферических порошков |

| PA | Близкая к сферической | Тонкий | Очень высокий | Высокий | Лучше всего подходит для ультратонких порошков |

| GA | Сферный | Широкий диапазон | Высокий | Низкий | Широко применяется в промышленности |

| PS | Сферические (из неправильных) | Переменная | Зависит от исходного материала | Средний | Используется для повторного использования или очистки порошка |

По всему миру технологии аддитивного производства быстро развиваются в области материалов, оборудования и применения. Хотя в настоящее время основное внимание часто уделяется самому процессу печати, разработка металлических порошков на стадии upstream — в частности, проектирование сплавов, производственное оборудование и технологии сфероидизации с низкой стоимостью — остается важной, но недостаточно развитой областью.

Для поддержки надежной и независимой экосистемы аддитивного производства необходимо уделять больше внимания инфраструктуре производства порошков, инновациям в процессах и исследованиям материалов. Создание возможностей в этих областях является ключевым для разработки высокопроизводительных, экономически эффективных и масштабируемых решений для 3D-печати металлов.