- Главная страница

- Продукция

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

Введение: Почему инженерия поверхности имеет значение В требовательных отраслях, таких как авиакосмическая, нефтехимическая и морская инженерия, более 80% отказов компонентов вызваны износом поверхности и коррозией. Эти отказы не только снижают срок службы оборудования, но также вызывают значительные...

Свяжитесь с нами

В требовательных отраслях, таких как авиакосмическая, нефтехимическая и морская инженерия более 80% неисправностей компонентов вызваны износом поверхности и коррозией . Эти неисправности не только снижают срок службы оборудования, но также приводят к значительным операционным затратам.

Для борьбы с этими проблемами применяются различные методы поверхностной инженерии, такие как электроосаждение, термическое напыление, паровая депозитация и лазерная накладка. Среди них, Extreme High-Speed Laser Cladding (EHLA) выделяется своей эффективностью, точностью и экологичностью.

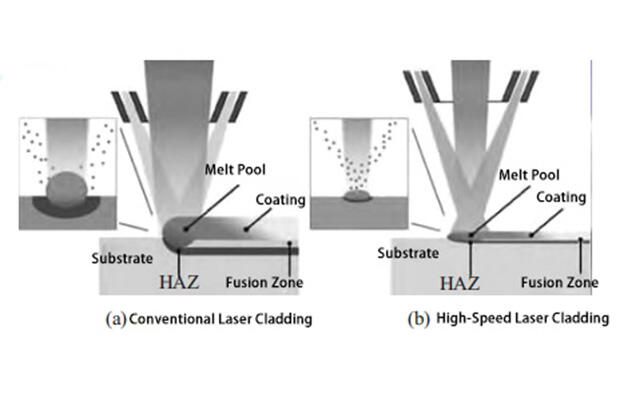

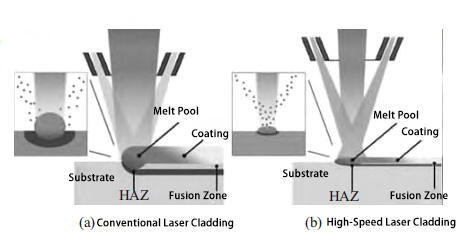

EHLA — это развитие традиционного лазерного напыления. Оно использует высокоэнергетический лазер и коаксиальную систему подачи порошка для предварительного плавления покрываемого материала над субстратом , значительно увеличивая скорость нанесения, при этом уменьшая тепловую нагрузку и разбавление.

Скорость нанесения : До 500 см²/мин, более чем в 10 раз быстрее традиционной лазерное напыление

Качество поверхности : Ra < 10 μм, значительно снижая затраты на послепроцессную обработку

Низкий коэффициент разбавления : <4%, сохраняя характеристики покрывающего материала

Тонкая микроструктура : Более быстрое охлаждение образует утончённые дендритные кристаллы

Минимальная тепловая подача : Идеально подходит для тонкостенных и крупных компонентов

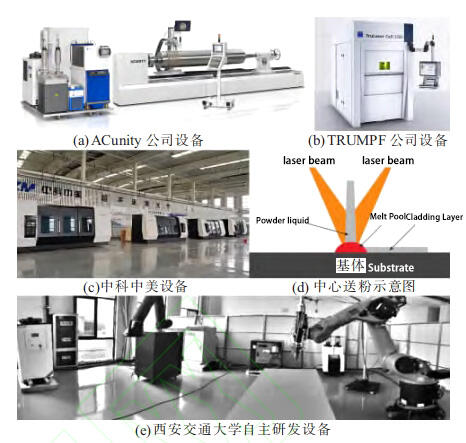

EHLA была разработана Фраунгоферским институтом Германии и позже коммерциализирована компаниями, такими как ACunity и TRUMPF.

В Китае быстрый прогресс привел к созданию систем нанесения покрытий высокой мощности и оптимизированным головкам подачи порошка, что позволяет достигать до 6 м²/ч эффективности нанесения покрытия для промышленного использования.

Технология EHLA совместима с различными материалами для покрытия. Исследования в основном сосредоточены на:

Сплавы на основе железа : Экономически эффективные, хорошие показатели износа/коррозии.

Исследования показывают значительное уменьшение зерна и повышение свойств.

Сплавы на основе кобальта : Отличная износостойкость при высоких температурах.

Тонкая микроструктура, достигнутая с использованием EHLA, показывает потенциал для гидротурбин и форм.

Никелевых сплавов : Превосходная коррозионная и окислительная стойкость.

Идеально подходит для применения в котлах на биомассе, где необходима высокотемпературная устойчивость.

Аморфные сплавы : EHLA позволяет получить >90% аморфной фазы, решая проблемы хрупкости и трещин.

Сплавы высокой энтропии : Увеличенный срок службы благодаря утончённым зернам и стабильному образованию фаз при высоких скоростях сканирования.

Керамические и композитные покрытия : Усилены WC, TiC или CNT для экстремальных условий износа и коррозии.

Покрытия EHLA успешно применялись на:

Соединения насосно-компрессорных труб в нефтяной промышленности

Гидравлические опоры при добыче угля

Защита форм и валов

Защита от коррозии труб котла

Компании, такие как Sinopec , Китайская угольная технология , и Группа Янкуанг уже интегрировали EHLA в производство.

Несмотря на быстрые достижения, EHLA по-прежнему сталкивается с техническими проблемами:

Отсутствие специализированных порошковых систем : Большинство материалов адаптированы от термической напылении сплавов.

Стандартизация : Срочно требуется разработка стандартов и показателей производительности, специфичных для приложений.

Гибридная обработка : Сочетание ЭЛС с ультразвуковой, электромагнитной или механической послелечебной обработкой показывает перспективы для повышения качества покрытия.

Экстремальное Лазерное Нанесение Покрытий Высокой Скоростью трансформирует область инженерии поверхности. Благодаря превосходному качеству покрытия, высокой эффективности и экологичной обработке, ЭЛС представляет собой серьезного кандидата для замены традиционных технологий, таких как хромирование твердым способом. По мере развития систем материалов и оборудования, ЭЛС получит более широкое распространение в отраслях, где надежность при жестких условиях эксплуатации является критической.