- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

I. Identificação do Problema: O Conflito entre a Necessidade de Resistência ao Desgaste e à Corrosão e as Tecnologias Tradicionais Em áreas como engenharia aeroespacial e petroquímica, corrosão e desgaste são responsáveis por 80% das falhas totais de componentes, levando a equipme...

Contacte-nos

Em domínios como a aeroespacial e a petroquímica, a corrosão e o desgaste representam 80% do total de avarias de componentes, o que leva a paralisações de equipamentos e a um aumento dos custos. As tecnologias de proteção tradicionais têm limitações óbvias: o cromo duro polui o ambiente; os revestimentos de pulverização térmica têm uma baixa resistência à ligação; a deposição física de vapor é ineficiente; e o revestimento tradicional a laser causa facilmente a deformação dos componentes. Por conseguinte, a preparação ecológica e eficiente de revestimentos protetores resistentes à corrosão e ao desgaste tornou-se um problema urgente a ser resolvido na indústria.

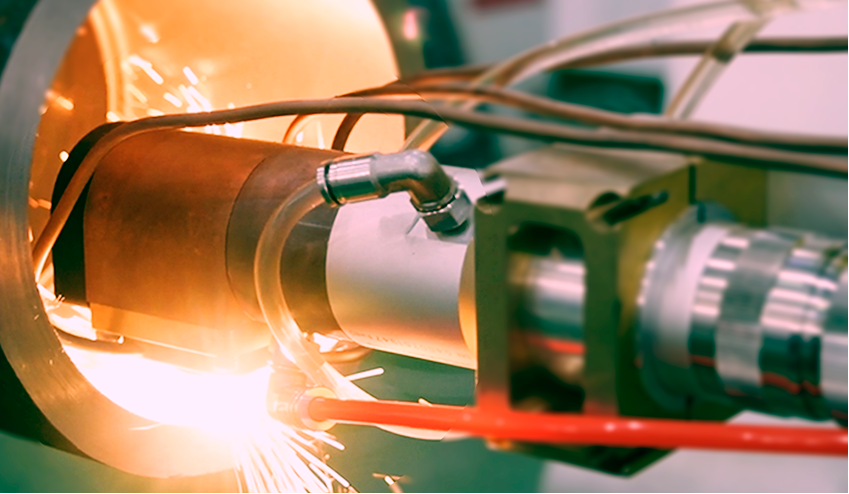

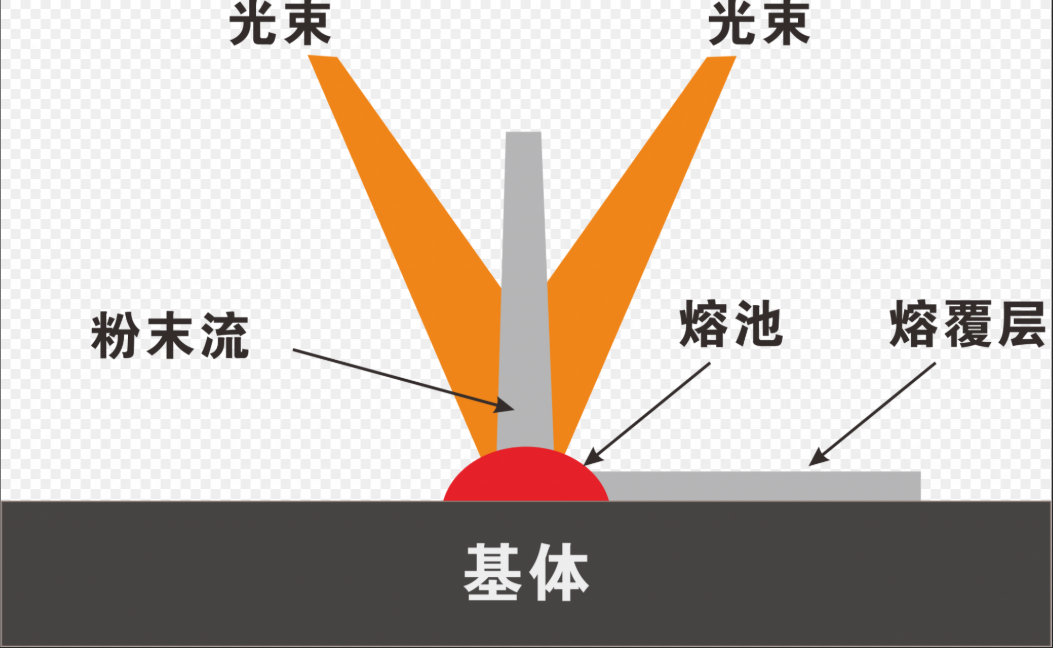

A Tecnologia de Revestimento Laser de Ultra-Alta Velocidade (EHLA) é uma otimização do revestimento a laser tradicional,

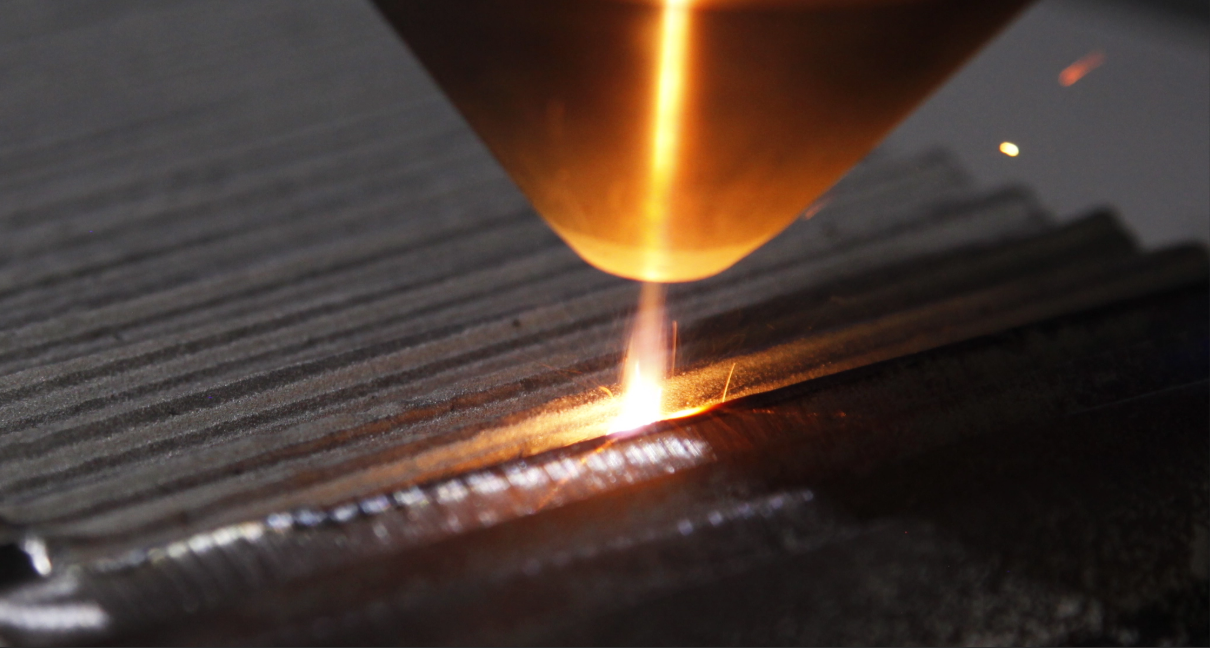

conseguindo uma distribuição eficiente de energia ao regular a posição de interação entre o laser, o pó e o substrato. O ponto focal do laser e do feixe de pó encontra-se acima do substrato, de modo que o pó se funde antes de atingir o substrato. Combinado com a alimentação coaxial de pó, a velocidade linear de revestimento atinge 500 m/min, sendo 10 vezes mais eficiente do que a tecnologia tradicional.

Em termos de distribuição de energia, 80% da energia do laser é utilizada para fundir o pó, e apenas 20% para aquecer o substrato, trazendo três vantagens: a taxa de diluição do revestimento é inferior a 4%; o baixo aporte térmico no substrato evita deformações; a taxa de resfriamento de 1,08×10⁵ K/s refina os grãos (o tamanho dos dendritos em revestimentos à base de ferro é de apenas 0,9 μm). Além disso, a rugosidade do revestimento (Ra) é inferior a 10 μm, com baixa taxa de defeitos. Em termos de equipamentos, a alemã ACunity e a TRUMPF, bem como a chinesa Xi'an Zhongke Zhongmei e a Universidade Jiaotong de Xi'an, obtiveram avanços significativos, estabelecendo as bases para a industrialização.

A aplicação do EHLA depende de revestimentos adaptativos, divididos entre ligas tradicionais e novos materiais:

Entre os revestimentos tradicionais de ligas, as ligas à base de ferro são compatíveis com substratos de aço e são utilizadas em equipamentos de mineração e petróleo (por exemplo, revestimentos de macacos hidráulicos da Shandong Energy); ligas à base de cobalto são resistentes a altas temperaturas, aplicadas em rolos de fundição e pás de turbinas; ligas à base de níquel resistem à corrosão em altas temperaturas, sendo adequadas para tubos de caldeiras a biomassa.

Revestimentos de novos materiais expandem os limites de aplicação: revestimentos amorfos à base de ferro (com conteúdo amorfo de 96%) são usados em máquinas de precisão; revestimentos de ligas de alta entropia (por exemplo, FeCoNiCrMn) sem trincas aplicam-se a motores a jato; revestimentos compostos (por exemplo, reforçados com WC) com tenacidade e dureza são utilizados em máquinas de mineração; revestimentos cerâmicos de ZrB₂-SiC são adequados para rolamentos de alta temperatura.

A EHLA precisa superar dois gargalos: primeiro, construir um sistema de padronização, desenvolver materiais especiais de revestimento e estabelecer bancos de dados de processos e padrões de qualidade; segundo, integrar tecnologias auxiliares, introduzir campos ultrassônicos/eletromagnéticos para regular as piscinas fundidas, promover tecnologias de pós-processamento e desenvolver sistemas de monitoramento visual com IA para melhorar a automação.

Com a queda nos custos de equipamentos, espera-se que a EHLA alcance pequenas e médias empresas, substitua processos tradicionais, torne-se uma tecnologia principal de engenharia de superfícies, ofereça soluções verdes e eficientes para a proteção de componentes industriais e impulsione o desenvolvimento de alta qualidade da indústria de manufatura.