- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

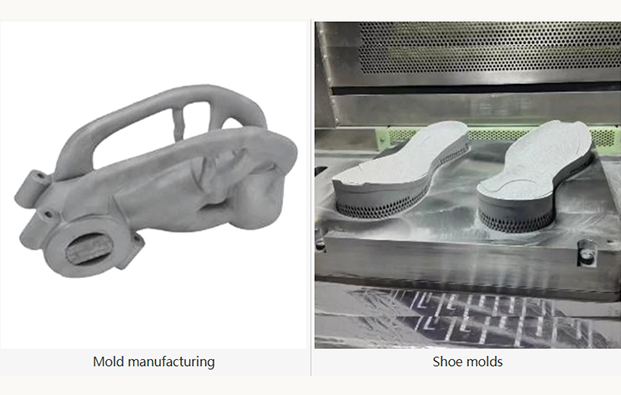

Canais de Resfriamento Conformados em Moldes: Desafios e Avanço da SLM Quando se trata de fabricação de moldes, os "canais de resfriamento conformados" são essenciais para melhorar a eficiência e a qualidade do produto – eles podem controlar com precisão a temperatura ao se adaptarem...

Contacte-nos

Quando se trata de fabricação de moldes, "canais de resfriamento conformes" são fundamentais para melhorar a eficiência e a qualidade do produto – eles podem controlar com precisão a temperatura ao se adaptar à forma do molde, reduzindo a deformação de peças plásticas. No entanto, as tecnologias tradicionais de processamento têm dificuldade em alcançar a conformação integrada de canais de resfriamento complexos, um desafio que Impressoras 3D a laser SLM conseguiram superar com sucesso.

O cerne da tecnologia SLM (Fusão Seletiva a Laser) é o uso de lasers para fundir e solidificar camada por camada pó metálico, empilhando peças tridimensionais como "blocos de construção". Na fabricação de moldes com canais de refrigeração conformados, suas vantagens são evidentes: não há necessidade de dividir os insertos do molde, podendo imprimir diretamente estruturas com canais internos complexos de refrigeração, alcançando densidade superior a 99,5% e propriedades mecânicas superiores às obtidas por processos convencionais.

No entanto, a impressão de insertos de canais de refrigeração qualificados com SLM requer três etapas : primeiro , preparação prévia à conformação, que inclui o projeto de modelos 3D, adição de suportes (para evitar deformações durante a impressão) e definição dos parâmetros do processo (como potência do laser e velocidade de varredura); em segundo lugar , conformação SLM, na qual o equipamento funde o pó metálico (geralmente pó de aço para moldes S136) segundo um trajeto predefinido sob proteção de gás inerte, camada por camada; finalmente , pós-processamento, que envolve a remoção do pó residual, jateamento para melhorar o acabamento superficial e tratamento térmico, se necessário, para eliminar tensões internas.

Há também considerações quanto aos métodos de impressão: a impressão completa é adequada para insertos com bases finas, oferecendo aquecimento uniforme geral e baixo risco de trincas, mas com custos materiais mais altos; a impressão por enxerto constrói características principais sobre substratos pré-fabricados, sendo mais econômica, mas exigindo compatibilidade entre a base e os materiais impressos para evitar trincas na interface. Em aplicações práticas, os engenheiros fazem a escolha com base no tamanho do inserto e nos requisitos de custo – por exemplo, um inserto de molde para um componente de forno alcançou a formação precisa dos canais de refrigeração por meio da impressão completa, e a precisão dimensional da peça plástica atendeu plenamente aos padrões após a moldagem de teste.

Hoje, Impressoras 3D a laser SLM tornaram-se "mudadores de jogo" na fabricação de moldes complexos: quebram as limitações estruturais dos processos tradicionais, transformando projetos de canais de refrigeração conformes de plantas em componentes práticos; encurtam os ciclos de desenvolvimento de moldes, reduzem os custos de produção das empresas e ajudam a elevar a qualidade das peças plásticas a novos patamares. À medida que os processos continuam a ser otimizados, as impressoras laser 3D SLM certamente liberarão um potencial ainda maior e criarão mais valor na fabricação de moldes e em outros campos de manufatura de alta precisão, tornando-se uma força vital para impulsionar a modernização industrial!