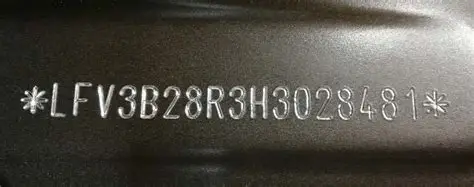

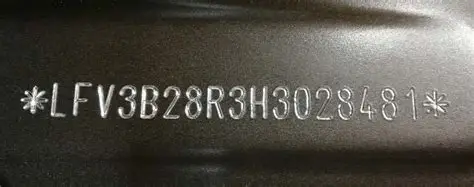

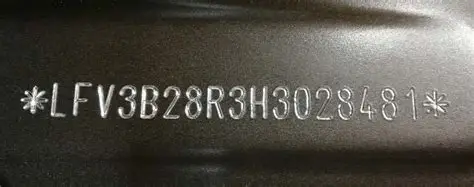

In de automobielproductie dient het VIN (Vehicle Identification Number) als de 'identiteitskaart' van het voertuig en vervult het belangrijke functies zoals traceerbaarheid van het voertuig, kwaliteitscontrole en anti-falsificatie. Volgens nationale normen moet het VIN worden gegraveerd op essentiële structurele onderdelen van de witte carrosserie, waarbij moet worden voldaan aan eisen met betrekking tot een tekenhoogte van minimaal 7 mm, een diepte van minimaal 0,3 mm, duidelijkheid, duurzaamheid en niet-vervangbaarheid. Traditionele mechanische merktechnieken kenmerken zich door lage efficiëntie, hoog geluidsniveau en beperkte aanpasbaarheid.

Laser Markering lasermarkering, met haar voordelen van contactloos bewerken, hoge precisie en hoge stabiliteit, is de standaardtechnologie geworden voor het graveren van VIN-codes op de witte carrosserie van auto’s en levert daarmee essentiële ondersteuning voor efficiënte productie en nauwkeurige traceerbaarheid in de automobielindustrie.

Lasermarkering: de 'contactloze graveur' voor automotive VIN-codes

Laser Markering is een technologie die gebruikmaakt van hoogenergetische laserstralen om metalen oppervlakken lokaal te belichten, waardoor oppervlaktematerialen verdampen en onderliggende lagen blootkomen of chemische kleurveranderingen worden opgewekt om permanente markeringen te vormen. In tegenstelling tot mechanische markeertechnieken zoals pneumatisch krassen, dot-matrix- en reliëfmarkering is lasermarkering een niet-contactproces waarbij geen direct contact nodig is tussen de markeernaald en de carrosserieplaat. Dit voorkomt structurele schade aan de carrosserie als gevolg van mechanische krachten en maakt het mogelijk om zich aan te passen aan diverse carrosseriedeelmaterialen — of het nu gewoon koolstofstaal of warmgevormd staal met een sterkte bij vloeien van meer dan 1300 MPa betreft, lasermarkering kan steeds de vereiste diepte en duidelijke tekens bereiken.

In productielijnen voor de witte carrosserie van automobielen bestaat lasermerkapparatuur doorgaans uit een laserbron, een bundelverwijdiger (indien nodig geconfigureerd) en een galvanometersysteem. In combinatie met geautomatiseerde besturingssystemen kan het snel worden aangepast aan de productiebehoeften van meerdere voertuigmodellen en merkposities. Het merkproces veroorzaakt geen mechanisch geluid en voltooid het graveren uitsluitend via snelle laserscanning. Het voldoet niet alleen aan de hoge-efficiëntievereisten van lasproductielijnen, maar waarborgt ook de consistentie en esthetiek van VIN-codes, waardoor het knelpunt wordt opgelost van traditionele mechanische merktechnieken die moeite hebben om snelheid en kwaliteit in evenwicht te brengen.

Kern technische verschillen: kiezen tussen front-focus- en rear-focus-galvanometers

De effectiviteit van lasermarkering voor VIN-gravure hangt kritisch af van de focusmethode van het galvanometersysteem, dat hoofdzakelijk wordt onderverdeeld in front-focus- en rear-focus-galvanometertypes, elk met duidelijke voordelen en geschikt voor verschillende productiescenario’s.

Front-focus galvanometersystemen gebruiken een dynamisch focusapparaat met een lange brandpuntsafstand om de laserstraal te focussen voordat deze de XY-galvanometers binnengaat. Dit zorgt voor een constante afstand van elk punt in het werkstukvlak tot de focuslens, waarbij alle gefocuste lichtvlekken nauwkeurig op hetzelfde vlak terechtkomen. Het merkeffect is optimaal, met duidelijke tekens en uniforme diepte, wat volledig voldoet aan de strenge normen voor VIN-codes. In tegenstelling thereto focussen rear-focus galvanometersystemen de laserstraal via een lens nadat deze door de galvanometers is gescand. Deze methode kenmerkt zich door eenvoudige besturingssoftware, lage kosten en een hoge markeersnelheid, maar door de vaste afstand tussen de lens en het werkstuk varieert de vlekformaat over het scanvlak—kleiner in het midden en groter rond de randen—wat mogelijk pincushion- of barrelvervorming veroorzaakt. Het is geschikt voor toepassingen waarbij de eisen ten aanzien van markeernauwkeurigheid iets minder streng zijn. In de productie van witte carrosserieën voor auto’s worden front-focus galvanometersystemen door toonaangevende automobielproducenten verkozen vanwege hun nauwkeurigheidsvoordelen.

Procesvoordelen: Waarom het de eerste keuze is voor de automobielindustrie

Lasermarkering onderscheidt zich bij het graveren van chassisnummers (VIN) in de automobielindustrie door meerdere voordelen die aansluiten bij industriële productie. Ten eerste biedt het een brede aanpasbaarheid: het kan zowel gewoon koolstofstaal als hoogwaardig, warmgevormd staal verwerken—terwijl mechanische markering vaak problemen ondervindt met onvoldoende graveerdiepte en slijtage van de naald bij het bewerken van hoogsterktestaal. Ten tweede combineert het efficiëntie en kwaliteit: door het laser vermogen (meestal 150–200 W) en de markeringparameters te optimaliseren, kan een 19-cijferige VIN in 30–60 seconden worden gegraveerd. Voor verbeterde esthetische kwaliteit kan multi-pass high-speed scanning worden toegepast om de duidelijkheid van de tekens verder te verbeteren en slakresten te voorkomen. Ten derde biedt het uitstekende stabiliteit: lasermarkering heeft geen mechanisch slijtageonderhavige onderdelen, wat leidt tot lage onderhoudskosten en geschikt is voor langdurige, continue werking op automobielproductielijnen. Bovendien vermindert de niet-contactverwerking het risico op secundaire schade en waarborgt de integriteit van de carrosseriestructuur.

Bovendien biedt lasermarkering uitzonderlijke flexibiliteit. Via softwareprogrammering kan snel worden overgeschakeld tussen verschillende VIN-markeringsschema’s voor verschillende voertuigmodellen, zonder dat malen of spanmiddelen hoeven te worden gewijzigd. Dit vermindert de omschakeltijd op de productielijn aanzienlijk en voldoet perfect aan de behoeften van gemengde-productie in de moderne automobielproductie.

Toepassingsoverwegingen: een evenwicht vinden tussen veiligheid en efficiëntie

Ondanks de aanzienlijke voordelen vereist lasermarkering in automotive-witte-carrosserie-toepassingen aandacht voor twee kernpunten. Ten eerste: veiligheidsbescherming. Tijdens het markeren ontstaan rook en stof door de ablatie van oliefilms op de carrosserieplaten en door verdamping van metaal, terwijl intense laserstraling het gezichtsvermogen van operators kan schaden. Daarom moeten volledige ventilatie- en afzuigsystemen en uitrusting voor bescherming tegen lichtstraling worden geïnstalleerd om een veilige productieomgeving te waarborgen. Ten tweede: parameteroptimalisatie. Er bestaat een zekere omgekeerde relatie tussen de efficiëntie en de kwaliteit van lasermarkering: het verlagen van de lasersnelfheid en het aantal markeringsslagen verbetert de efficiëntie, maar kan slak aan de randen van de tekens veroorzaken; meervoudige snelle scans zorgen wel voor een esthetisch resultaat, maar nemen meer tijd in beslag (ongeveer 4–6 minuten). In de praktijk moet bij de productie een evenwicht worden gevonden op basis van het ritme van de productielijn.

Naarmate de automobielindustrie de eisen met betrekking tot productie-efficiëntie en precisie van traceerbaarheid blijft verhogen, evolueert de lasermarkeertechnologie naar hogere snelheden, grotere precisie en intelligenter aanpasbaarheid. Deze technologie vormt niet alleen de kerntechnologie voor het graveren van VIN-nummers, maar speelt ook een cruciale rol bij het markeren en traceren van automotive-onderdelen en elektronische componenten, waardoor de intelligente modernisering van de productiesector wordt gestimuleerd.