Ceramische additieve fabricage (AM) heeft de afgelopen jaren aanzienlijke aandacht gekregen vanwege het hoge materiaalgebruik, korte productiecycli, uitstekende vormnauwkeurigheid en de mogelijkheid om complexe keramische onderdelen in kleine oplagen te produceren. Dit maakt...

Neem contact met ons op

Ceramische additieve fabricage (AM) heeft de afgelopen jaren aanzienlijke aandacht gekregen vanwege het hoge materiaalgebruik, korte productiecycli, uitstekende vormnauwkeurigheid en de mogelijkheid om complexe keramische onderdelen in kleine oplagen te produceren. Dit maakt het met name aantrekkelijk voor geïndividualiseerde productie. Toch ondervindt keramische AM ondanks de voordelen een groot knelpunt op weg naar industrialisatie: de vorming van defecten zoals scheuren en poriën , die de structurele integriteit en mechanische prestaties van keramische onderdelen aanzienlijk in gevaar breachten.

Onder verschillende defecten scheuren valt op als het meest kritieke probleem dat de praktische toepassing van keramische additieve fabricage beperkt. Barsten kunnen keramische componenten ernstig verzwakken en ontstaan vaak door residuele spanningen en complexe thermische gedragingen die inherent zijn aan het AM-proces.

Keramische AM-technieken kunnen ruwweg worden ingedeeld in indirecte en direct methoden, afhankelijk van of nabewerking nodig is.

Indirecte keramische AM bestaat meestal uit het vormgeven van een keramisch gevulde polymeren, gevolgd door ontvetting en sinteren , waarbij de meeste scheuren ontstaan.

Directe keramische AM , gebruikt daarentegen hoog-energetische laser- of elektronenbundels om keramische poeders selectief te smelten en te stollen. Dit leidt tot extreme thermische gradiënten en afkoelsnelheden , waardoor thermische, krimp- en residuele spanningen ontstaan die verschillende soorten scheuren veroorzaken.

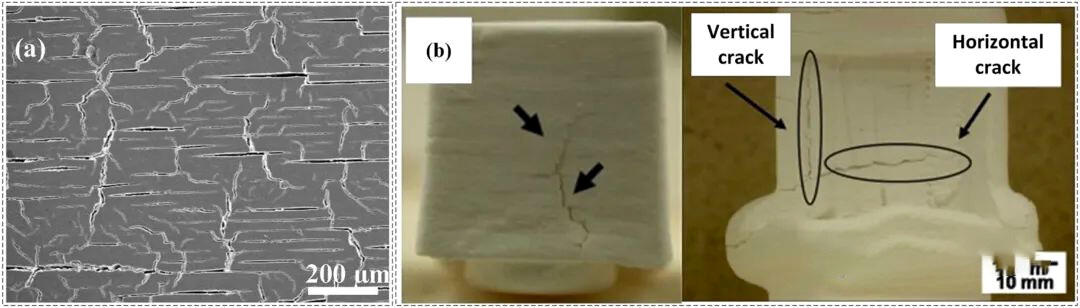

Bij indirecte keramische AM worden scheuren meestal ingedeeld op basis van het stadium waarin ze ontstaan:

Vormgevingsscheuren ontstaan tijdens het vormgeven van het groene lichaam en worden vaak veroorzaakt doordat krimpspanningen de sterkte van de binder overschrijden. Deze zijn meestal klein en verschijnen als horizontale of kruisvormige microscheuren op nanometre- tot micrometerschaal.

Sinteringscheuren ontstaan tijdens de behandeling bij hoge temperatuur. Deze scheuren zijn breder, willekeurig georiënteerd en kunnen dwars, longitudinaal of diagonaal lopen, wat de mechanische eigenschappen ernstig kan beïnvloeden.

Verdere indeling omvat:

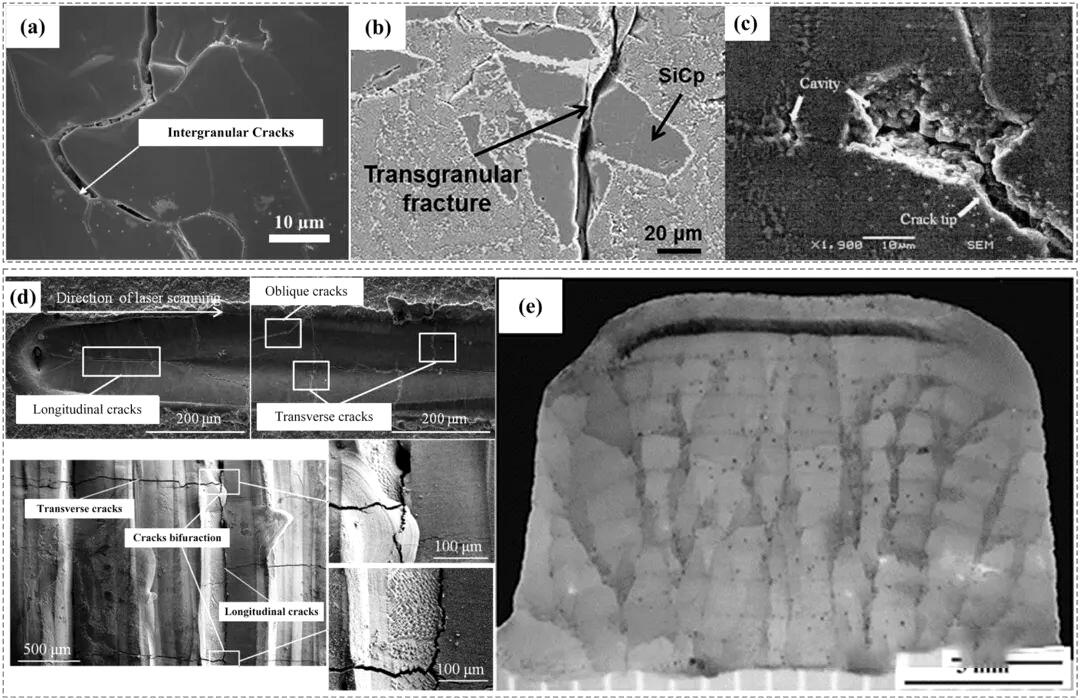

Microscheuren , meestal langs korrelgrenzen of rond poriën. Deze kunnen zich manifesteren als interkristallijne of transkristallijne scheuren en vertakkingen of afbuigingen vertonen, afhankelijk van de energieabsorptie tijdens voortplanting.

Macscheuren , die zichtbaarder zijn en meestal zich voortplanten langs zwakke zones binnen het materiaal, vaak ontstaan op poriëuze plaatsen door spanningconcentratie.

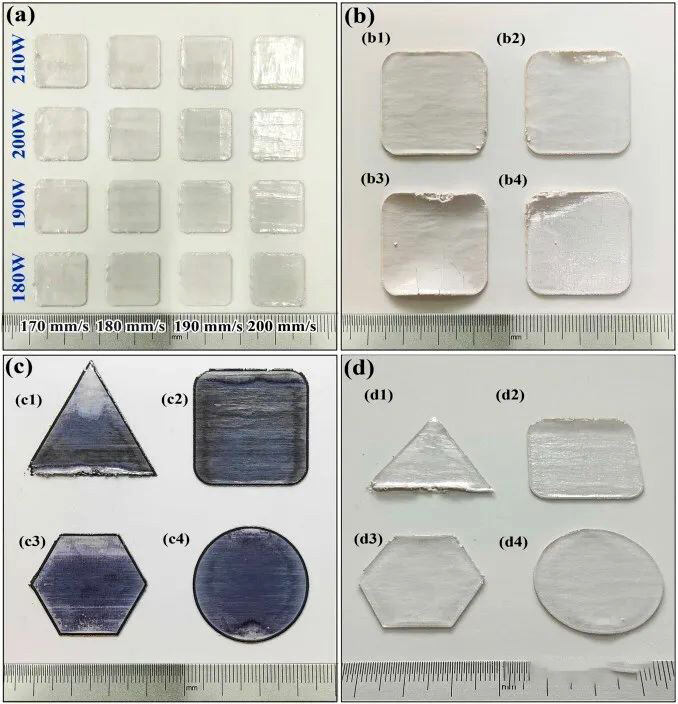

Scheuren in indirecte keramische additieve productie: (a) Vorming van scheuren; (b) Sinteringscheuren.

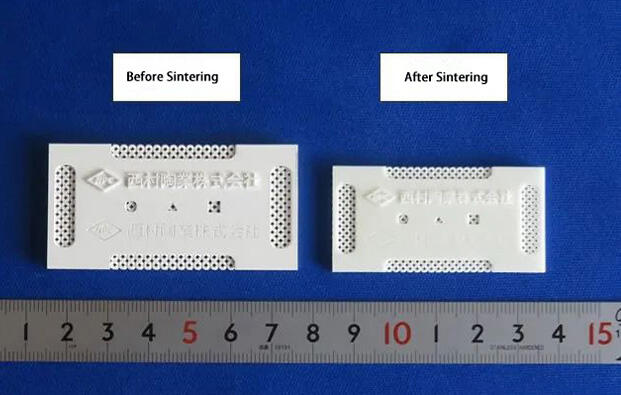

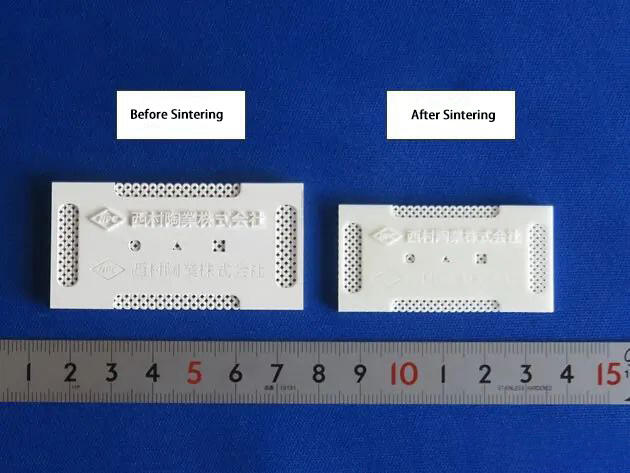

Vergelijking van indirecte keramische additieve productie vóór en na sinteren

In directe keramische AM , macro-scheuren ontwikkelen zich meestal in twee oriëntaties:

Transversale scheuren , loodrecht op de laserrichting.

Longitudinale scheuren , parallel aan de scanrichting.

Deze ontstaan vaak op de grens tussen afgezette lagen en ongesmolten poeder, en lopen naar binnen en vormen soms diagonale patronen. In poeder-gevoerde systemen verschijnen scheuren vaak in het midden of aan de zijkanten van de oppervlaktelaag. Het centrale gebied vertoont doorgaans korte, dichte longitudinale scheuren, terwijl de randgebieden dieper gelegen, meer geïsoleerde scheuren kunnen bevatten.

Scheurvorming bij directe keramische additieve fabricage: (a-c) Microscheuren; (d-e) Macro-scheuren.

Hoewel recente vooruitgang de mogelijkheden van keramische AM heeft uitgebreid, blijft het vervaardigen van grote, niet-scheurende componenten een uitdaging. Belangrijke obstakels zijn:

Huidige modellen zijn grotendeels empirisch en gebaseerd op drempelwaarden voor residu spanningen, waardoor ze beperkt inzicht geven over verschillende materialen en technieken heen. Een universele scheurcriteria moeten energie van korrelgrenzen, atoombindingen en oppervlakte-energie van poriën meenemen — een complexe taak voor multicomponent-systemen.

De ruimtelijke en tijdelijke evolutie van scheuren is experimenteel moeilijk vast te stellen. Geavanceerde multischaal-simulaties (bijvoorbeeld eindige-elementen kristalplasticiteit, fase-veldmethoden) zijn nodig om scheurinitiatie en -groei onder multi-fysica condities nauwkeurig te voorspellen.

Extreme thermische gradiënten zijn inherent aan directe AM, waardoor het vermijden van scheurvorming lastig is. Hoewel methoden zoals voorverwarmen en ultrageluidsassistentechnologie zijn gebruikt om stress te verminderen, hun effectiviteit is echter beperkt. Nieuwe multi-energy-field assisted deposition , gecombineerd met temperatuur-, druk- en vibratiecontrole, toont potentie voor het onderdrukken van scheurvorming in grote keramische onderdelen.

Door technologieën voor real-time monitoring (bijvoorbeeld röntgen-CT, infrarood thermografie) te combineren met AI en Machine Learning kan defectdetectie en -preventie worden gerationaliseerd. Door in-situ data te analyseren en deze te integreren in voorspellende modellen en feedbacksystemen, kunnen procesparameters dynamisch worden geoptimaliseerd om scheurvorming te onderdrukken voordat deze escalleert.

Keramische additieve productie vertegenwoordigt een transformatief pad voor de productie van geavanceerde keramiek, maar scheurvorming blijft het grootste obstakel voor industriële toepassing. Hoewel de morfologische kenmerken van scheuren goed zijn gedocumenteerd, verschillen hun vormingsmechanismen aanzienlijk tussen indirecte en directe methoden.

Het begrijpen van de oorsprong, voortplanting en onderdrukking van scheuren is essentieel om het volledige potentieel van keramische AM te ontsluiten. Lopend onderzoek dat materiaalkunde, procesengineering en intelligente monitoring combineert is cruciaal om deze barrière te overwinnen en keramische AM in de reguliere industriële toepassing te introduceren.