Metaalpoeder is één van de meest kritische componenten in de additieve fabricage (AM)-industrie en vormt de basis voor 3D-geprinte metalen onderdelen. Tijdens het World 3D Printing Technology Industry Conference in 2013 definieerden experts 3D printing metaalpoeder...

Neem contact met ons op

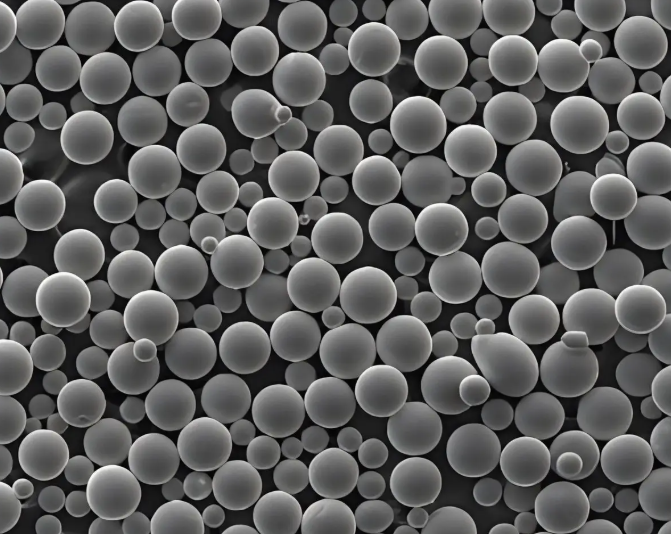

Metaalpoeder is één van de meest kritische componenten in de additieve productie (AM) industrie, waar het de basis vormt voor metallische 3D-geprinte onderdelen. Tijdens het Wereld Congres voor 3D-printing Technologie Industrie in 2013, definieerden experts 3D-printen metaalpoeder als een verzameling van metalen deeltjes met een diameter kleiner dan 1 mm, inclusief pure metalen, metalen legeringen en refractaire verbindingen met metalen eigenschappen.

Momenteel beschikbare metaalpoeders voor 3D-printen omvatten cobalt-chroomlegeringen, roestvast staal, gereedschapstaal, bronslegeringen, titaanlegeringen en nikkel-aluminiumlegeringen. Om aan de strikte eisen van AM-processen te voldoen, moeten metaalpoeders beschikken over:

Fijn deeltjesformaat

Smalle maatverdeling

Hoge sfericiteit

Uitstekende vloeibaarheid

Hoge tap- en bulkdichtheid

Afhankelijk van de beoogde toepassing en het vormgevingsproces in downstream processen, worden verschillende poederproductietechnieken gebruikt. Deze vallen in twee brede categorieën:

Fysicochemische methoden

Mechanische methoden

In de poedermetallurgie-industrie electrolyse , reductie , en atomisatie zijn gangbaar, hoewel niet alle geschikt zijn voor de productie van legeringspoeders. In additieve vervaardiging ligt het hoofdaccent op titaniumlegeringen , superlegers , kobalt-chroom , met een breedte van niet meer dan 50 mm , en gereedschapstaal . Om aan prestatienormen te voldoen, moeten poeders behouden blijven:

Lage zuurstof- en stikstofinhoud

Hoge sfericiteit

Smalle korrelgrootteverdeling

Hoge bulkdichtheid

Momenteel zijn de vier belangrijkste methoden voor het produceren van sferische metalen poeders voor AM:

Plasma roterende elektrodeproces (PREP)

Plasma-atomisatie (PA)

Gasatomisatie (GA)

Plasma-sferoidisatie (PS)

Beginsel:

Metalen staven (elektroden) worden met hoge snelheid geroteerd terwijl de punt wordt gesmolten door een plasmaboog. Het smeltmateriaal wordt door middel van centrifugale kracht afgegooid en vormt fijne druppels die onder inerte gasomstandigheden stollen tot bijna bolvormige poeder.

Belangrijkste kenmerken:

Produceert schoon, zeer bolvormig poeder

Uitstekende vloeibaarheid en oppervlaktekwaliteit

Smalle deeltjesgrootteverdeling

Beperkingen:

Lagere opbrengst van fijne poeders (<45 μm)

Hoge eisen aan apparatuur (snelheid, containment)

Hogere kosten voor fijne poeders

Toepassing:

Het beste geschikt voor het produceren van sferische legeringspoeders zoals titaan en hittebestendige legeringen. De grotere deeltjesgroottes worden vaak gebruikt in Laser Engineered Net Shaping (LENS) of Directed Energy Deposition (DED) processen.

Beginsel:

Een metalen draad wordt in een hoogtemperatuurplasmazone gevoerd, waar deze wordt gesmolten of verdampt en door de kinetische energie van het plasma wordt opgeslagen in microdruppels. Deze druppels koelen af en stollen tot fijne poeders terwijl ze door een inerte gaskamer dalen.

Belangrijkste kenmerken:

Hoge opbrengst van ultrafijne poeder (<45 μm)

Minimale holle deeltjes of gasinsluiting

Uitstekend voor legeringen met een hoog smeltpunt

Beperkingen:

Vraagt draad als grondstof, wat de legeringsflexibiliteit beperkt

Hogere productiekosten door draadverwerking

Aanwezigheid van wat satellietpoeder

Toepassing:

Ideaal voor additieve productietoepassingen die hoge zuiverheid en fijnkorrelig poeder vereisen. Zeer geschikt voor titaanlegeringen die worden gebruikt in selectief lasersmelten (SLM) en elektronenbundelsmelten (EBM).

Typen:

VIGA (Vacuüm-inductie gasverstuiving)

Gebruikt een kroes om metaal te smelten onder vacuüm. De vloeibare straal wordt opgebroken in druppels door hoge druk inerte gasstralen.

EIGA (Elektrode-inductiesmelting inerte gasverstuiving)

Smelt een roterende metaalelektrode met behulp van inductiespoelen, waardoor de behoefte aan een kroes wordt geëlimineerd en het risico op verontreiniging wordt verlaagd.

Belangrijkste kenmerken:

Hoge Efficiëntie en Kosteneffectiviteit

Brede legeringscompatibiliteit (staal, nikkel, kobalt, aluminium, koper)

Beheersbare deeltjesgrootte

Beperkingen:

Bolvormigheid lager dan bij plasmagebaseerde methoden

Hogere satelliet- en holle poederinhoud

Luchtopsluiting maakt het minder geschikt voor EBM of warm-isostatische persing (HIP)

Toepassing:

Wijdverspreid gebruikt voor het produceren van poeders voor SLM- en DED-processen. Doorlopende verbeteringen, zoals ultrasone en laminaire gasverfijning, hebben de poederkwaliteit voor AM verbeterd.

Beginsel:

Onregelmatige metalen poeders worden gevoerd in een radiofrequente (RF) plasmabranderpunt. De deeltjes worden verhit tot nabij of boven hun smeltpunt en vervolgens snel afgekoeld, waarbij bolvormige deeltjes ontstaan door oppervlaktespanning.

Belangrijkste kenmerken:

Hoge bolvormigheid en gladde oppervlakken

Goede vloeibaarheid

Geschikt voor moeilijk smeltbare metalen (tantaal, wolfraam, niobium, molybdeen)

Beperkingen:

Lange verhittingscycli

Verhoogd zuurstofgehalte door vergrote oppervlakte

Verlies van vluchtige legeringselementen tijdens het smelten

Toepassing:

Wordt voornamelijk gebruikt om niet-bolvormige poeders opnieuw te verwerken tot bolvormige poeders. Ook waardevol voor het herwinnen van gebruikte of gerecyclede poeders.

| Methode | Deeltjesvorm | Poedergrootte | Fijn poeder rendement (<45 μm) | Kosten | Opmerkingen |

|---|---|---|---|---|---|

| Prep | Zeer bolvormig | Middelfijn tot grof | Laag | Hoge | Ideaal voor schone, grote bolvormige poeders |

| PA | Bijna bolvormig | Fijn | Zeer hoog | Hoge | Beste voor ultrafijne poeders |

| GA | Sferisch | Breed scala | Hoge | Laag | Wijdverspreid toegepast in de industrie |

| PS | Sferisch (van onregelmatig) | Variabel | Afhankelijk van grondstof | Medium | Gebruikt voor poederrecycling of verfijning |

Wereldwijd zijn additieve vervaardigingstechnologieën snel aan het evolueren op vlak van materialen, uitrusting en toepassingen. Hoewel de huidige focus vaak ligt op het printproces zelf, blijft de upstream ontwikkeling van metalen poeders – met name legeringontwerp, productieapparatuur en goedkope sferoidisatietechnologieën – een cruciale, maar onvoldoende ontwikkelde sector.

Om een robuuste en onafhankelijke AM-ecosfeer te ondersteunen, moet meer aandacht worden besteed aan de infrastructuur voor poederproductie, procesinnovatie en materiaalonderzoek. Het opbouwen van capaciteiten in deze domeinen is essentieel om duurzame, kostenefficiënte en schaalbare metalen 3D-printoplossingen te realiseren.