Lasersnijden is al geruime tijd een integraal onderdeel van de industriële productie—van auto-onderdelen tot componenten voor de lucht- en ruimtevaart—waardoor materiaalbewerking nauwkeuriger en efficiënter wordt. Van de verschillende lasersnijdtechnologieën vervangt vezellasersnijden snel de traditionele...

Neem contact met ons op

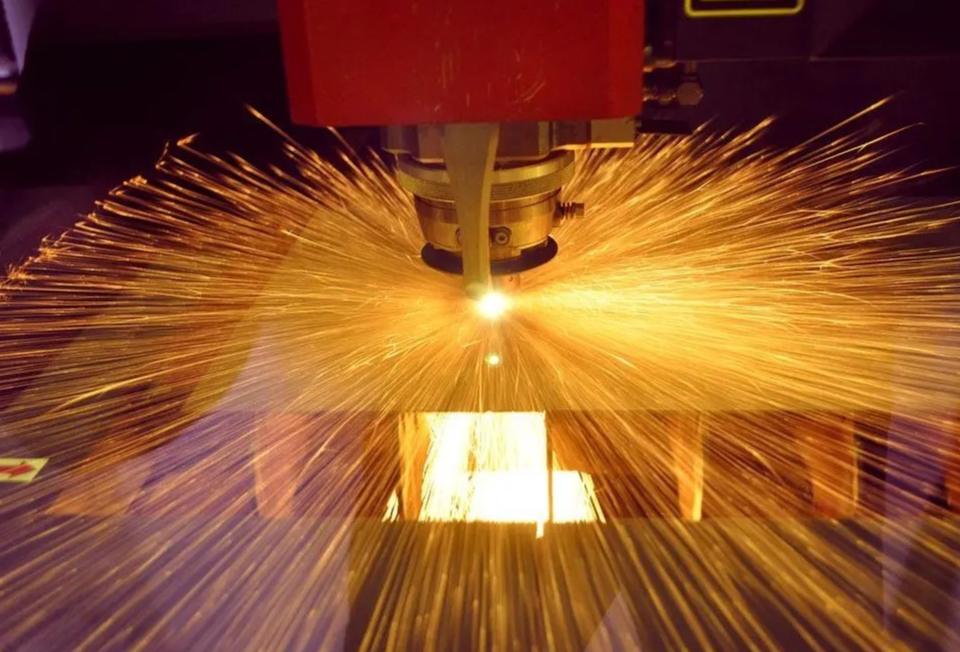

Lasersnijden is al geruime tijd een integraal onderdeel van industriële productie—van auto-onderdelen tot lucht- en ruimtevaartcomponenten—waardoor materiaalbewerking nauwkeuriger en efficiënter wordt. Onder de verschillende lasersnijtechnologieën vervangt vezellasersnijden snel de traditionele CO₂-lasersnijmethode dankzij zijn uitstekende voordelen, en komt zo als een game-changer naar voren in de precisiebewerking.

Vergeleken met de gevestigde CO₂-lasersnijtechniek biedt vezellasersnijden duidelijke voordelen. Technisch gezien bedraagt de golflengte slechts 1064 nm, één-tiende van die van CO₂-lasers, wat betekent dat metalen deze veel effectiever absorberen. Zo absorbeert koolstofarm staal 35% van de vezellaserenergie, terwijl het minder dan 10% van de CO₂-laserenergie absorbeert. Hierdoor kunnen vezellasers gemakkelijk sterk reflecterende materialen zoals aluminium en koper snijden, met superieure straalgeometrie en hogere snijprecisie.

Wat betreft efficiëntie overtreft snijden met een vezellaser bij lange na de traditionele methoden. Bij het snijden van dunne roestvrijstalen platen is het 2 tot 3 keer sneller dan CO₂-lasersnijden. Een 2 kW vezellasersnijinstallatie kan zelfs 0,5 mm koolstofarm staal doorsnijden met een snelheid van 40 meter per minuut. Voor materialen van middelmatige dikte bereikt het dezelfde snijresultaten met minder vermogen, wat de productie-efficiëntie aanzienlijk verhoogt.

De apparatuur zelf wint ook de voorkeur bij bedrijven. Traditionele CO₂-lasersnijmachines zijn groot en onhandig, en zijn afhankelijk van spiegels voor de transmissie van de straal, wat grootschalig en driedimensionaal snijden beperkt. Vezellasers daarentegen zenden energie via glasvezels door en hebben een compact ontwerp dat ruimte bespaart. Ze kunnen willekeurige vormen, buizen en speciale profielen flexibel snijden—bij integratie met industriële robots maken ze 3D-snijden mogelijk, waardoor ze zich aanpassen aan uiteenlopende complexe bewerkingsbehoeften.

Kostenvoordelen versterken de populariteit verder. Vezellasers beschikken over een elektro-optische omzettingsefficiëntie van tot wel 30% — meer dan driemaal zo hoog als die van CO₂-lasers — wat het stroomverbruik sterk verlaagt. Zonder complexe lichtgeleidingssystemen zijn hun externe optische paden onderhoudsvrij, met een gemiddelde tijd tussen storingen (MTBF) van meer dan 100.000 uur en vrijwel geen verbruiksartikelen. Dit leidt tot aanzienlijke langetermijnsbesparingen op bedrijfs- en onderhoudskosten voor ondernemingen.

Tegenwoordig is de vezellaser-snijtechnologie aanzienlijk geavanceerd. Onderzoekers hebben procesparameters geoptimaliseerd om kwaliteitsproblemen bij het snijden van dikplaat op te lossen en hebben zelfs 'gebrokenvrije snede' bereikt, wat de oppervlakteruwheid sterk verlaagt. De toepassingen ervan in precisiebewerking breiden snel uit: het vervaardigt roestvrijstalen vaatstents in de medische sector, produceert precisietandwielen die een nauwkeurigheid van 0,02 mm vereisen en voldoet aan de hoge precisie-eisen voor dunwandige onderdelen in de lucht- en ruimtevaart.

DMK staat al altijd aan de vooravond van technologische trends en integreert de kernvoordelen van vezellaser snijden in onze producten en diensten. Of het nu gaat om efficiënte, nauwkeurige lasersystemen of professionele bewerkingsoplossingen, DMK benut zijn technologische expertise om diverse industrieën te helpen hun precisieproductiecapaciteiten te verbeteren. Als u de praktische toepassingen van vezellasersnijden wilt verkennen of behoefte heeft aan lasersystemen, nodigen wij u uit om een bericht achter te laten. Laten we samen het volledige potentieel van lasertechnologie ontgrendelen!