3D 프린팅이라고 하면 플라스틱 장난감이나 수지 모델이 먼저 떠오를 수 있습니다. 하지만 티타늄 합금 및 스테인리스강과 같은 금속 부품을 직접 '프린팅'할 수 있는 레이저 3D 프린팅 기술이 있다는 것을 알고 계셨나요?

문의하기

3D 프린팅이라고 하면 플라스틱 장난감이나 수지 모델이 가장 먼저 떠오를 수 있습니다. 하지만 레이저 3D 프린팅 티타늄 합금 및 스테인리스강과 같은 금속 부품은 물론 항공우주 분야의 복잡한 하중 지지 부품까지 직접 "프린팅"할 수 있는 기술이 있다는 것을 알고 계셨나요? 이것이 바로 선택적 레이저 융해(SLM) 3D 프린팅 기술입니다. 이 기술이 어떻게 금속 가공의 어려움을 극복할 수 있을까요? 그리고 왜 고급 제조 분야에서 "새로운 도구"로 자리 잡았을까요? 오늘은 그 이면에 숨겨진 기술적 세부 사항을 자세히 살펴보겠습니다.

선택적 레이저 융해(SLM) 3D 프린팅: "레이저로 녹인 분말"을 통해 금속 부품 만들기

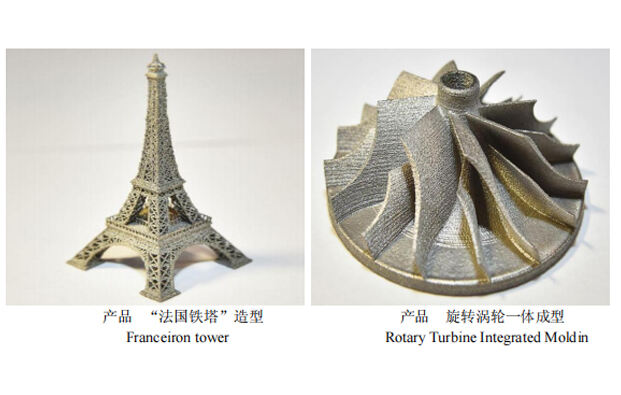

일반적인 Fused Deposition Modeling(FDM) 3D 프린팅과 달리, SLM 3D 프린팅은 금속 분말을 원자재로 사용합니다. 고에너지 레이저 빔이 사전 설정된 경로에 따라 분말을 층 단위로 녹이며, 녹아내린 분말이 식어가며 쌓여 삼차원 부품을 형성합니다. 전체 과정은 마치 레이저로 금속 분말 위에 '그리기'를 하는 것과 같으며, 한 층의 인쇄가 완료되면 새로운 분말층이 덮이고 이러한 방식으로 층이 쌓여 최종 제품이 만들어집니다. 이 기술은 복잡한 구조물의 일체형 성형이 가능하여 금형 없이도 전통적인 절삭 가공으로는 제작하기 어려운 특수 형상 부품이나 중공 부품 제작에 특히 적합합니다.

장비의 '심장' 밝혀내기: 인쇄 정밀도를 결정하는 핵심 구조

금속 부품의 고정밀 인쇄를 달성하기 위해서는 장비의 핵심 구조가 필수적입니다. 선양 리공대학 주톈광 교수 팀의 연구에 따르면, 금속 전용 SLM 3D 프린팅 장비는 그 성능을 보장하기 위해 주로 세 가지 '핵심 구성 요소'에 의존합니다.

금속 부품은 층별로 '성장'되며 제작됩니다. 각 층을 출력한 후에는 작업대가 한 층의 두께(일반적으로 0.02~0.1mm)만큼 정확히 하강해야 하며, 이를 위해서는 정밀한 Z축 리프팅 메커니즘이 제어에 필요합니다. 본 연구에서는 '서보 모터 + 볼 스크류 + 리니어 가이드 레일'의 결합 설계를 채택하였습니다. 모터는 델타 ECMA-CA06 모델이며, 나사의 지름은 16mm이고 가이드 레일은 SSR20XV 형식입니다. 이 설계를 통해 ±0.001mm의 반복 위치 결정 정확도를 달성할 수 있으며, 이는 인간의 머리카락 지름의 약 1/60에 해당하여 층 쌓기 시 최소한의 오차를 보장하고 부품 표면의 '스텝 라인(step lines)' 발생을 방지합니다.

금속 분말은 고온에서 용융될 때 공기 중의 산소와 반응하여 산화되기 쉬우며, 이로 인해 부품에 기공과 균열이 발생할 수 있습니다. 장비의 불활성 가스 보호 챔버는 먼저 공기를 제거한 후(100Pa 미만의 진공 상태로) 아르곤과 같은 불활성 가스를 주입합니다. 순환 정제 시스템을 통해 산소 농도를 100ppm 이내로 유지하며(1세제곱미터 공기 중 약 0.1리터의 산소에 해당), 금속이 용융 과정에서 산화되지 않도록 하여 부품의 기계적 강도를 향상시킵니다.

레이저 빔은 분말을 녹이기 위한 경로 제어를 완전히 광학 갈바노미터 시스템에 의존한다. 이 시스템은 두 개의 고속 스캔 갈바노미터(X/Y축)로 구성되어 있으며, 모터가 반사경을 구동하여 급격한 편향을 발생시킴으로써 레이저 빔이 초당 수 미터의 스캔 속도로 분말 표면 위를 마치 '브러시'처럼 움직이게 한다. 높은 에너지 밀도와 우수한 열 방출 특성을 가진 파이버 레이저를 장착함으로써 스폿 크기를 정밀하게 제어할 수 있으며(최소 0.1mm까지 가능), 기어 톱니 및 터빈 블레이드 유로와 같은 미세 구조의 출력을 손쉽게 실현할 수 있다.

연구실에서 공장으로: SLM 기술은 실제로 얼마나 널리 적용되고 있는가?

오늘날 SLM 3D 프린팅 기술은 연구실을 넘어 실제 생산 단계로 진입하여 다수의 고급 분야에 적용되고 있다:

항공우주 분야: 북서공업대학은 SLM 기술을 이용해 중국산 대형 항공기 C919의 중앙 날개 플랜지 제작에 성공하여 부품 무게를 30% 감량하면서도 강도를 15% 향상시켰다. 베이항대학(베이징항공항천대학)은 심지어 SLM 기술로 항공기의 주요 하중 지지용 대형 티타늄 합금 부품을 프린팅하는 데 성공하여 외국 기술의 독점을 깼다.

의료 분야: SLM 기술을 활용하면 맞춤형 치과 임플란트 및 인공 관절을 환자의 뼈 구조에 정확히 맞춰 '수요에 따라 프린팅'할 수 있어 수술 위험을 줄일 수 있다. 정형외과 수술에 사용되는 티타늄 합금 판재 또한 SLM 기술로 내부가 빈 구조로 설계되어 환자의 신체적 부담을 경감시킬 수 있다.

자동차 제조 분야: 상하이 교통대학 팀은 SLM 기술을 엔진 실린더 헤드의 냉각 유로와 같은 자동차 부품의 연구 개발에 적용했다. 기존 공정으로는 복잡한 내부 구조를 형성할 수 없지만, SLM은 일체형 성형이 가능하여 엔진의 열 방산 효율을 20% 이상 향상시킬 수 있다.

밝은 미래: SLM 기술이 다음으로 돌파할 수 있는 병목은 무엇인가?

산업 4.0의 발전과 함께 SLM 기술은 AI 및 디지털 트윈과도 통합될 것이다. 예를 들어, AI를 사용해 레이저 스캔 경로를 최적화하고 부품의 내부 응력을 줄일 수 있으며, 디지털 트윈 기술로 프린팅 과정을 시뮬레이션하여 결함을 사전에 식별할 수 있다. 앞으로 더 많은 '맞춤형 금속 부품'이 우리 삶 속으로 들어올 수 있을 것이다. 심지어 자동차 브레이크 패드나 가정의 수도꼭지까지도 '레이저 프린팅'된 제품이 될 수 있다!